半自磨机排矿速度及粒度优化研究

陈建文,刘日新

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

半自磨技术是在自磨技术的基础上发展而来的,目前在国内外得到大范围的应用,替代常规碎磨系统中、细碎及磨矿作业。半自磨机为强制性排矿碎磨设备,与传统球磨机相比,筒体长度较短,可保证物料磨到所需的粒度而及时排出,所以磨矿效率较好[1]。但由于半自磨机内只添加少量(3%~12%)钢球,矿石本身也作为磨矿介质,因此给料粒度、硬度的变化,严重影响半自磨机排矿速度及粒级的组成,从而影响磨矿效率及电力、钢球等消耗[2]。

大山选矿厂特大型国产半自磨系统于2010 年底投产,由铜厂和富家坞两个采区供矿,随着采区深部开采,给矿块度及硬度逐步增加,原设计半自磨机排料端排料能力不足,排料粒度组成不合理,造成半自磨机运行功率高、磨矿效率低。需通过改变格子板及矿浆提升器结构,优化半自磨机的排矿速度及粒度组成,合理匹配半自磨机、顽石破碎机、球磨机负荷,提高系统效率。

2 现状分析

2.1 工艺流程简介

大山选矿厂半自磨系统设计处理能力2.25 万t/d,采用半自磨+球磨+顽石破碎的SABC 流程,其中:Φ10.37×5.19m 半自磨机1 台,电机功率2×5586kW;Φ7.32×10.68m 溢流型球磨机1 台,电机功率2×5586kW;半自磨机排矿采用2台3.6×7.5m 直线振动筛筛分,筛上产物进入1 台800 马力顽石破碎机破碎,破碎后返回半自磨机,振动筛筛下产物进入2 组Φ838-6 旋流器组分级,旋流器沉砂进入球磨机磨矿,旋流器溢流产品要求-200 目含量达到65%进入浮选系统。

半自磨系统处理的矿石来自2 个采区,主要包括花岗闪长斑岩和千枚岩。其中金属矿物以黄铁矿、黄铜矿为主,黝铜矿、辉铜矿、斑铜矿、辉钼矿次之,间有少量的方铅矿和闪锌矿。非金属矿物以绢云母和石英为主,绿泥石、长石、方解石、云母、白云母次之。矿石平均体重2.7t/m3,抗压强度蚀变千枚岩32~95MPa、蚀变花岗闪长斑岩45~210MPa,硬度变化较大。小型磨矿试验-200 目含量65%磨矿时间为6~10min。

2.2 排料端使用情况分析

半自磨机属于强制排矿碎磨设备,排料端设计直接影响排矿速度。大山厂半自磨机原排料端采用直形格子板及矿浆提升器[3],见图1。在磨机运转过程中,矿浆和顽石在提升器内受重力和离心力相互作用,容易聚集及流动缓慢,造成携带及回流现象,在一个排料周期内不能把进入其中的顽石和矿浆全部排空,阻碍新物料进入,使得细矿浆聚集在筒体内中,降低磨矿效率,同时返流还造成排料端磨损,见图2。

图1 原排料端设计图

2.3 半自磨机排矿速度分析

半自磨机排矿速度直接影响着半自磨机的生产状况,而半自磨机功率是反映半自磨机生产状况最关键的表征变量,利用在线秒级实时数据储存及查询分析技术,对半自磨机2015-2017 年功率分布区间进行统计,见图3。

图2 格子板和矿浆提升器底部磨损图

图3 2015-2017 年半自磨机功率区间分布统计图

从图3 可以看出,2015-2017 年半自磨机功率在5500~9000kW 之间呈平均分布,波动范围较大,其中功率8000kW 以上占30.96%,半自磨机在该区间运行造成系统低台效、高能耗,比例较大说明难磨矿对系统整体影响较大[4]。

通过对现场实测及在线实时数据分析,对Φ10.37×5.19m 半自磨机功率与介质、混合充填率关系进行建模,见图4,并通过模拟数据对难磨矿区间的排矿速度进行分析。

图4 半自磨机功率与充填率关系图

难磨矿时半自磨机功率为8000~9000kW,按钢球充填率9%~11%,通过图4 查询混合充填率为30%~40%。按半自磨机有效容积436m3、平均混合充填率35%,介质充填充率10%、堆比重5.0,磨矿浓度82%、系统台效900t/h,计算矿石在半自磨机内平均滞留时间:

矿浆体积V =V混合-V介质=436×0.35-436×0.1×5/7.8=124.65m3

通过上述可计算出,半自磨机混合充填率在35%时,矿石的滞留时间为14.08 min,比小型磨矿磨矿时间6~10 min 及常规磨矿系统磨矿时间8 min左右都要长,说明半自磨系统在处理难磨矿时磨矿时间长、排矿速度慢。

2.4 排矿粒度分析

表1 2015-2017 年半自磨机排矿取样结果 %

从2015-2017 年半自磨机排矿取样数据来看,平均+10mm 含量平均10.10%,顽石量从该部分粒级产生,所以造成顽石量小,而-200 目含量平均超过36.05%,与常规磨矿20%左右相比排矿更细。另外从一段回收对比情况来看,大山常规磨矿系统产品粗选尾矿中120 目以上铜金属流失最大,而半自磨系统产品粗选尾矿中200 目以下铜金属流失最大,说明半自磨部分产品存在过磨现象。

3 排料端优化

3.1 优化设计及模拟分析

针对目前半自磨机排矿速度偏慢,磨矿产品存在过磨的问题,为优化半自磨机排矿速度,提高应对难磨矿的能力,参照同类型矿山半自磨机弧形格子板及提升器应用案例,对大山Φ10.37×5.19m半自磨机排料端重新设计并使用离散元进行模拟分析[5]。

图5 直、弧形格子板对比图

图6 直、弧形矿浆提升器对比图

图7 弧形排料端总体结构

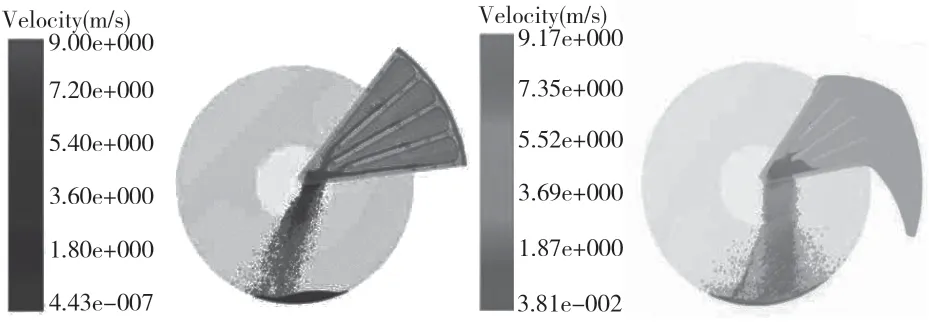

格子板开孔设计参照直形格子板,开孔为两种70mm/25mm,因为提升筋的影响,总开孔面积由原来7.05m2降为6.05m2,开孔率由8.9%降为7.6%。利用DEM 离散元模拟分析弧形与直形排料端排矿速度及返流量对比,发现弧形比直形排矿速度增加1 倍,矿浆返流量减少63%,见图8。

图8 直弧形排提升器返矿量模拟对比图

3.2 工业试验及应用

根据弧形排料端设计及模拟分析结果,对排料端进行改造及应用,改造安装见图9。

弧形排料端前后进行了4 套局部优化试验,试验时间为2018-2019 年,试验期间半自磨机排矿取样平均结果见表2。

图9 弧形排料端整体安装图

表2 2018-2019 年半自磨机排矿取样结果 %

与表1 数据对比来看,改造后半自磨机排矿-200 目含量由36.05%下降到26.25%,+10mm含量由10.10%提高到20.69%。特别是在处理难磨矿时改善非常明显,顽石量显著增加,系统台效较之前可提高50-100t/h,同时减少过磨现象。对改造后半自磨机功率分布进行统计,见图10。

图10 改造后半自磨机功率区间分布统计图

改造前半自磨机功率超过8000kW 占30.96%,而改造后只有4.39%。处理难磨矿时半自磨机功率为7000~7500kW,按目前介质充填率8%,查图4 可得混合充填率为25%左右,通过计算(过程略)可得,目前处理难磨矿石时平均滞留时间为8.81min,属于比较合理的磨矿时间,给合排矿粒级可以判断,应用新型排料端基本解决了半自磨机处理难磨矿问题[6]。

另外,通过同步对顽石破碎机衬板及球磨机球比进行优化,进一步解决下道作业负荷增加的问题,改造前后半自磨系统整体效率上升,生产指标对比见表3。

表3 改造前后半自磨系统指标对比

4 结语

通过改变排料端设计,将直形排料端改为弧形结构,优化半自磨机的排矿速度及粒度组成,达到提高半自磨系统磨矿效率目的。

(1)处理难磨矿时矿石在半自磨机内的滞留时间由14.08 min 下降至8.8 min 排矿-200 目含量由36.05%下降到26.25%,+10mm 含量由10.10%提高到20.69%,排矿速度及粒度得到改善。

(2)解决半自磨系统低台效、高能耗问题。系统平均台效由988.5t/h 提高到1001.9t/h,半自磨机平均运行功率下降1676kW,锻球消耗下降0.027kg/t,经济效益显著。