顽石处理对半自磨机产能的影响

许鸿国,曾军龙,李 杨,张建军,赵 军,王 明

(金堆城钼业汝阳有限责任公司,河南 洛阳 471039)

0 引 言

自磨、半自磨工艺技术经过60年的发展和探索,已逐渐发展成为成熟技术,不仅主要设备逐渐大型化,碎磨流程也逐渐多样化。自磨/半自磨工艺流程具有工艺流程简单、投资成本低、岗位操作人员少以及便于后期提产改造等优点,近年来在世界各地得到广泛推广运用[1]。目前国外应用较好的矿山有巴西SOSSEGO、美国的Phcenix和澳大利亚的Olymic Dam等矿山[2-3],国内应用较好的有安徽铜陵冬瓜山铜矿、江西德兴大山选厂和山西袁家村铁矿等矿山。对于带有顽石破碎作业的SABC磨矿流程,顽石破碎机的运行效果直接决定了顽石返回至磨机的产品粒度,因此,若顽石破碎机的运行效果未达到预期,会导致顽石在磨矿流程中不断循环、累积。

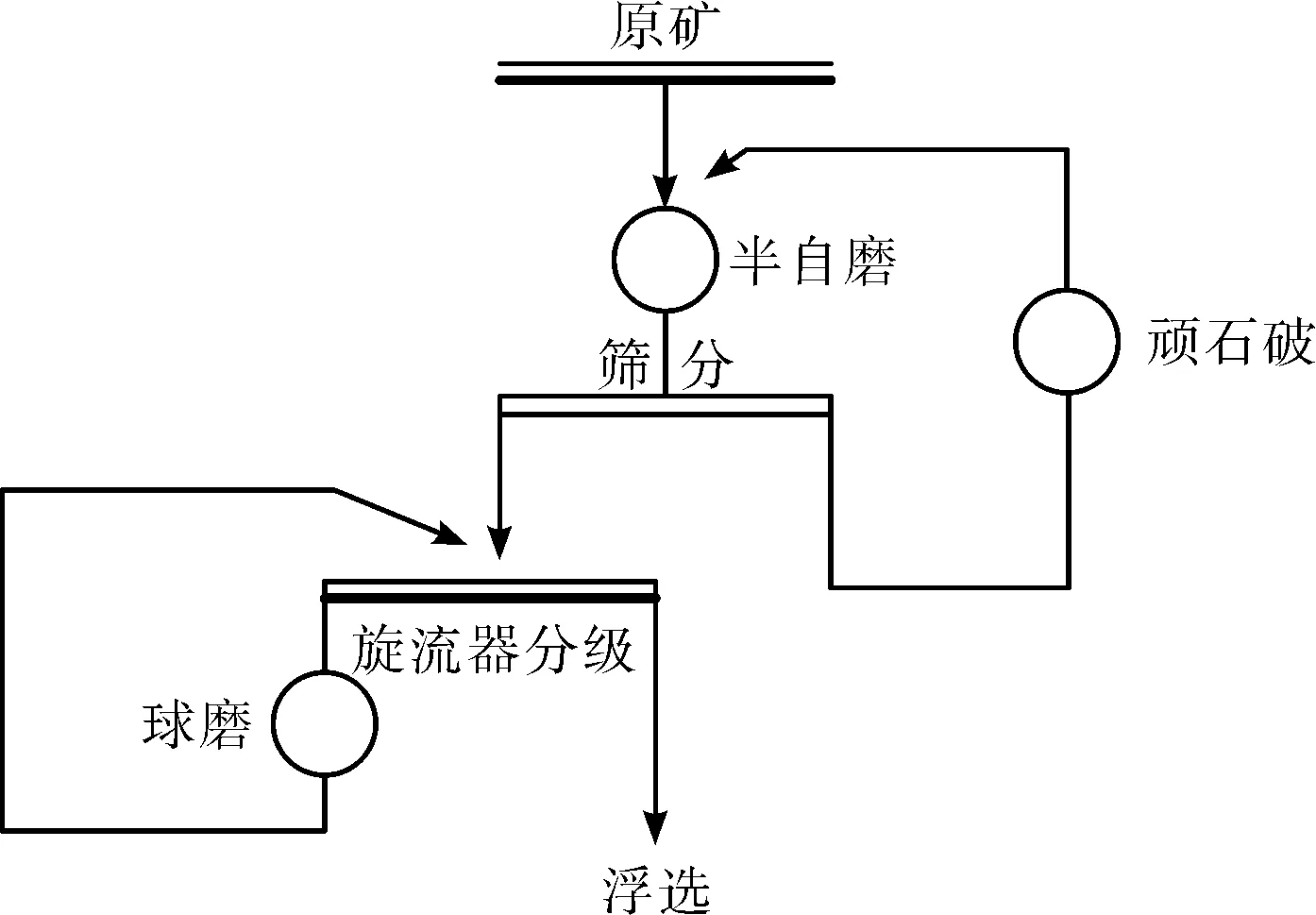

1 河南某钼矿SABC磨矿流程简介

河南某钼矿设计规模为20 000 t/d,采用SABC磨矿流程,由半自磨机、顽石破碎机、球磨机组成,通过皮带输送机进行给矿,顽石经破碎后返回,具体流程线路为:粗矿仓—1#皮带—2#皮带—半自磨机—直线振动筛—筛上产品(顽石)—3#皮带—4#皮带—顽石破碎机—5#皮带—2#皮带形成闭路,其工艺流程见图1。主要设备规格为1台φ10.37 m×5.19 m半自磨机,1台φ7.32 m×12 m 球磨机,2台HP400顽石破碎机(1用1备)。半自磨机排料端衬板由排料格子板和排砾格子板组合,排砾格子板孔径为70 mm,排料格子板孔径为30 mm。根据相关文献研究[4],SABC工艺流程现场运行过程中,会出现半自磨机功率过高,新增给矿量受限的现象,该现象与顽石粒度直接相关。本文结合现场运行数据,对SABC磨矿流程顽石返回对半自磨机产能的影响进行探讨。

图1 磨矿工艺流程

2 现场数据收集与分析

现场与半自磨机配套的是两台HP400顽石破碎机(一开一备),在试生产期间,由于顽石破碎机故障频发,为了能够保证生产连续,将顽石破碎机排矿口调大,避免过铁等异常情况造成设备损坏,导致停产,待备用顽石破碎机修复后,恢复生产顽石破碎机排矿口,发挥顽石破碎作用。现场收集数据包括半自磨机功率、轴承压力、台效以及顽石排出量等,以上数据均来自于选矿厂DCS自动控制系统。

2.1 HP400排矿口大小对排矿产品粒度分布的影响

顽石破碎机的排料产品粒级分布随着排矿口的改变而改变,HP400顽石破碎机不同排矿口其排矿产品的粒度分布曲线见图2。半自磨机排出的顽石粒度范围通常为20~80 mm,结合图2可知,当排矿口为16 mm时,粒度大于32 mm通过率低于30%,并且粒度越大通过率越小,破碎效果较好;当排矿口为32 mm时,粒度大于51 mm通过率低于35%,有一定的破碎效果;当排矿口为47 mm,粒度为51 mm的顽石通过率为65%左右,破碎效果差,因此当顽石破碎机排矿口47 mm时,顽石破碎机基本未能起到破碎作用。

图2 HP400排料产品的粒度曲线

2.2 顽石破碎机排矿口大小对半自磨机产能的影响

就半自磨机而言,顽石经破碎后的粒度越小越好,减小循环负荷,降低能耗,提升处理能力。对顽石破碎机而言,排矿口越小,处理能力下降,同时衬板磨损增大,使用周期变短,增大了运行成本,为此在确定排矿口尺寸时,尽可能使排矿产品对半自磨处理能力影响小,又要保证其自身碎矿经济性,为此结合HP400排料产品的粒度曲线,选择排矿口为47 mm、32 mm以及16 mm的破碎效果分析对半自磨机产能的影响。

2.2.1 排矿口为47 mm时对半自磨机产能的影响

为考察破碎机排矿口为47 mm时顽石返回对半自磨机产能的影响,对半自磨机运行状态进行了分析,分析曲线见图3。

由图3可见,7∶10左右开启顽石破矿量,到7∶25左右5#皮带顽石量逐步增加240 t/h,在相同时间段内,2#皮带矿量达到980 t/h,同时半自磨机功率和压力明显上升;逐步开始减少1#皮带新增给矿量,直至8∶40左右,半自磨机功率和压力逐步趋于稳定,且与开顽石破碎机前相比略有所增加,此时2#皮带的总矿量为780 t/h左右,1#皮带矿量为520 t/h左右,在此期间,半自磨机吐出的顽石量并未明显下降。通过对前后矿量和半自磨机功率、压力变化分析,可知在顽石破碎机排矿口设定为47 mm时,顽石返回量与等量的新增给矿量对半自磨机处理量影响相当,并且有一定的“旧”顽石再次排出。

图3 排矿口为47 mm顽石返回对半自磨机产能的影响

2.2.2 排矿口为32 mm时对半自磨机产能的影响

为考察顽石破碎机排矿口为32 mm时,顽石返回对半自磨机处理能力的影响,对半自磨机运行状态进行分析,分析曲线见图4。

从图4可见,在13∶40左右开启顽石破,到13∶50左右5#皮带顽石量逐步上升为150 t/h,在相同时间段,2#皮带总矿量上升至990 t/h,此时半自磨机的功率和压力逐步上升,半自磨机排出的顽石量由原始的90 t/h左右增至125 t/h左右,增比38%左右,至14∶30左右,因半自磨机功率和压力上升明显,为使压力和功率趋于稳定,开始逐步减少1#皮带的矿量,至15∶00左右,半自磨机功率和压力逐步趋于稳定,在此期间半自磨机排出的顽石量从90 t/h上升至120 t/h左右,并且趋于稳定。通过对前后矿量和半自磨机功率、压力变化以及半自磨机产生的顽石量分析,可知在顽石破碎机排矿口设定为32 mm时,顽石返回对半自磨机处理量有较大影响,并且有一定的“旧”顽石再次排出。

图4 排矿口为32 mm顽石返回对半自磨机产能的影响

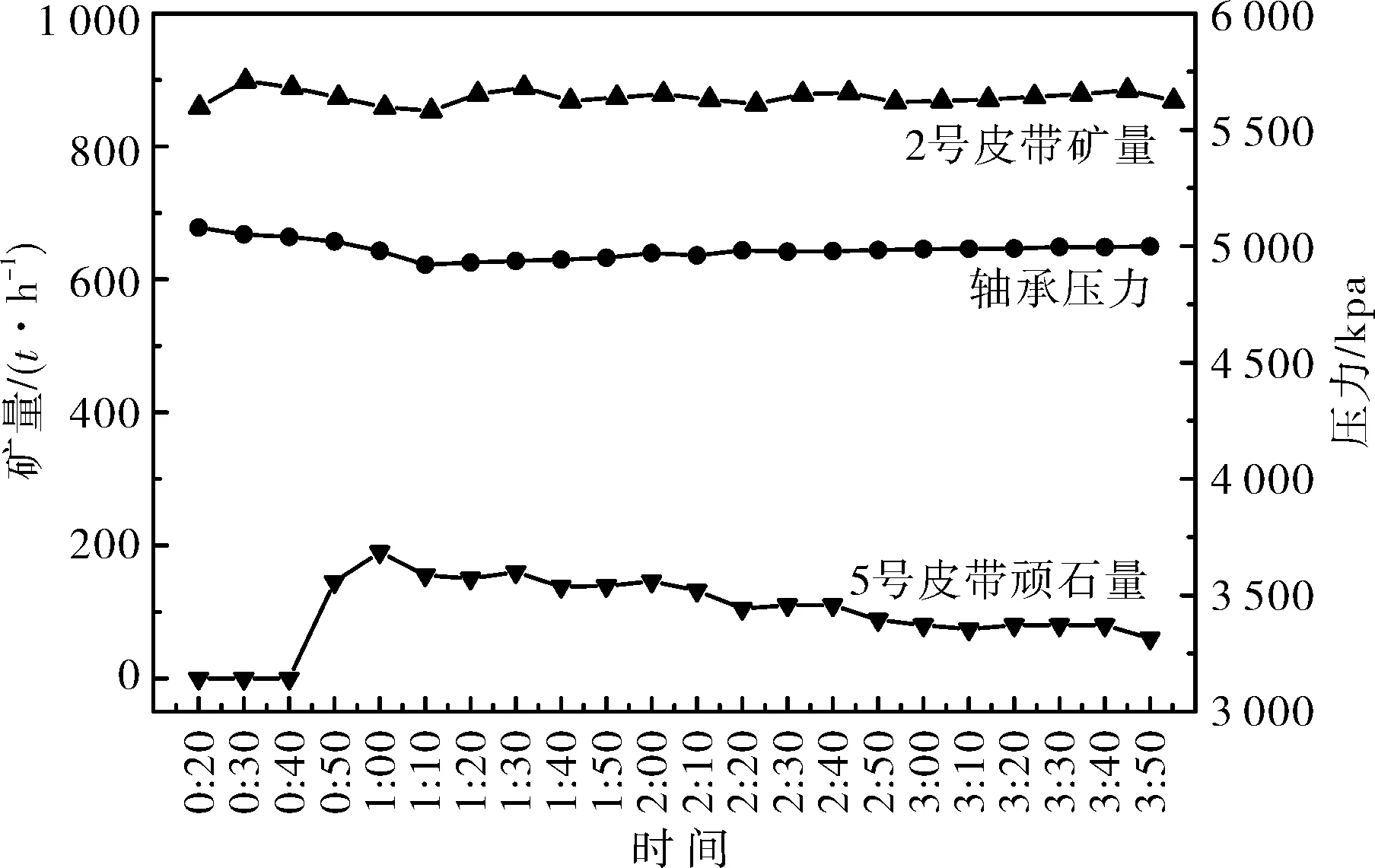

2.2.3 排矿口为16 mm时对半自磨机产能的影响

为考察顽石破碎机排矿口为16 mm时,顽石返回对半自磨机处理能力的影响,对半自磨机运行状态进行分析,分析曲线见图5。

从图5可见,在0∶50左右时,5#皮带开启,顽石量为180 t/h左右,总矿量基本不变,此时半自磨机的功率由9 600 kw左右降至8 000 kw左右,半自磨机排出的顽石量由开始的130 t/h左右降至100 t/h左右。说明:180 t/h的顽石返回量对半自磨机处理能力基本不影响,并且返回的顽石在半自磨机内部基本消耗殆尽。在2∶10左右,顽石返回量逐渐下降,1#皮带矿量逐渐上升,半自磨机排出的顽石逐渐上升,进一步说明,在此阶段内,5#皮带的顽石对半自磨机的负荷基本没有影响。从整个时间段来看,顽石破碎机排矿口调至16 mm时,顽石返回量对半自磨机的处理能力基本没有影响。

图5 排矿口为16mm顽石返回对半自磨机产能的影响

3 分析与讨论

半自磨机在运行过程中会产生一些顽石,也叫难磨粒子或临界粒子,这种粒径的矿石不具备作为介质的作用,同时又需要更大的矿石或钢球撞击它们才能使其破碎,因而在半自磨机中的可磨度较差,会不断积累而占用半自磨机的有效体积,造成半自磨机生产效率低,能耗上升,对硬度较大的矿石更为明显。

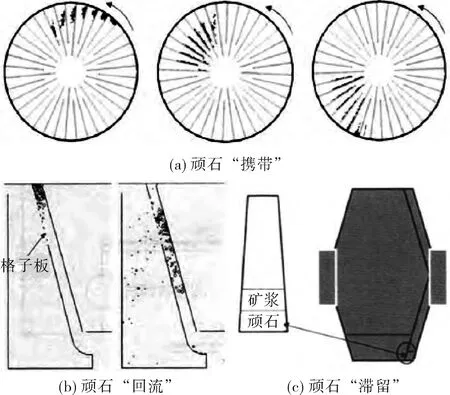

随着顽石破碎排矿口的增大,大部分顽石未获得有效破碎,返回的顽石在磨矿时间内不能及时消耗掉,磨机内部的顽石量进一步累积,导致磨机内顽石和矿浆的排料受阻。由于该矿用的半自磨机为满频恒速运转,排料速度受矿浆提升器的影响较大。有研究表明[4],当矿浆流入提升器的过程中会出现矿浆“回流”与“携带”现象,并且随着磨机的转速越大,顽石量越多,这种现象越明显。

国外有学者通过DEM模拟技术对顽石在自磨机矿浆提升器中的状态进行模拟分析,见图6[5]。当磨机转一圈后,矿浆提升器中的顽石未全部进入排料端中空轴,会出现“携带”现象,如图6(a)所示,该现象国外学者已通过对半自磨机急停进行了验证。当矿浆提升器从最低处开始逆时针旋转,由于提升器与排料端中空轴有呈约75°的夹角,粒度过大的顽石返回,磨的不够,容易出现“回流”现象,如图6(b)所示,未能全部及时排至中空轴,出现“携带”现象,进入下一个圆周运动,会占据一定的体积空间,对矿浆和顽石再次进入提升器有一定的阻滞作用,造成顽石和矿浆在格子板的底部出现“滞留”现象,如图6(c)所示。

图6 顽石在矿浆提升器中的状态

4 结 语

通过对顽石破碎机在不同排矿口条件下,顽石返回过程中的半自磨机运行数据进行分析,并结合国内外学者对自磨机排料端顽石运动轨迹的研究成果,探讨了顽石返回对半自磨机产能影响的内在原因,获得以下结论:

(1)随着顽石破碎机排矿口增大,顽石对半自磨机的产能影响越大,导致半自磨机产能下降,运行稳定性变差。通过比较,顽石破碎机排矿口设定为16 mm时,顽石能得到有效破碎,顽石返回对半自磨机处理能力影响最小,效果最佳。

(2)顽石破碎机排矿口越大,其破碎效果差,返回半自磨机的顽石未获得有效破碎时,顽石“携带”与“回流”使得“滞留”现象加剧,导致矿浆和顽石排料受阻,容易在半自磨机内部累积,从而限制了半自磨机对原矿的处理能力。

(3)在SABC磨矿工艺流程运行过程中,保证顽石破碎的有效性将减少顽石对半自磨机处理能力的影响,进而提高半自磨机的运行稳定性。