一种连接件的快速精密铸造

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

1 产品介绍

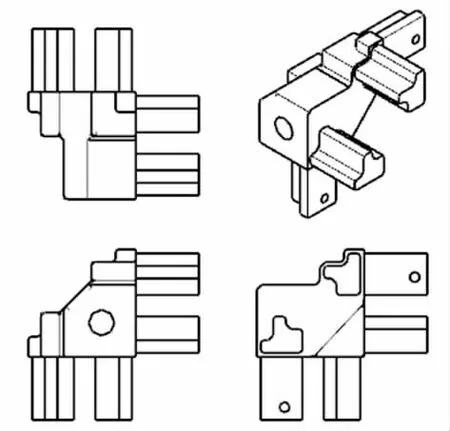

我公司接到某种连接件的试制订单,首批共计16 件,材质为碳钢,尺寸57.5 mm×57.5mm×57.5 mm,重量450 g,其产品结构如图1 所示。铸件要求表面粗糙度Ra12.5,尺寸精度满足-0.5 mm~0 mm的负公差,要求交期14 天,采用砂型铸造无法满足技术要求。

2 试制过程

2.1 铸造方案分析

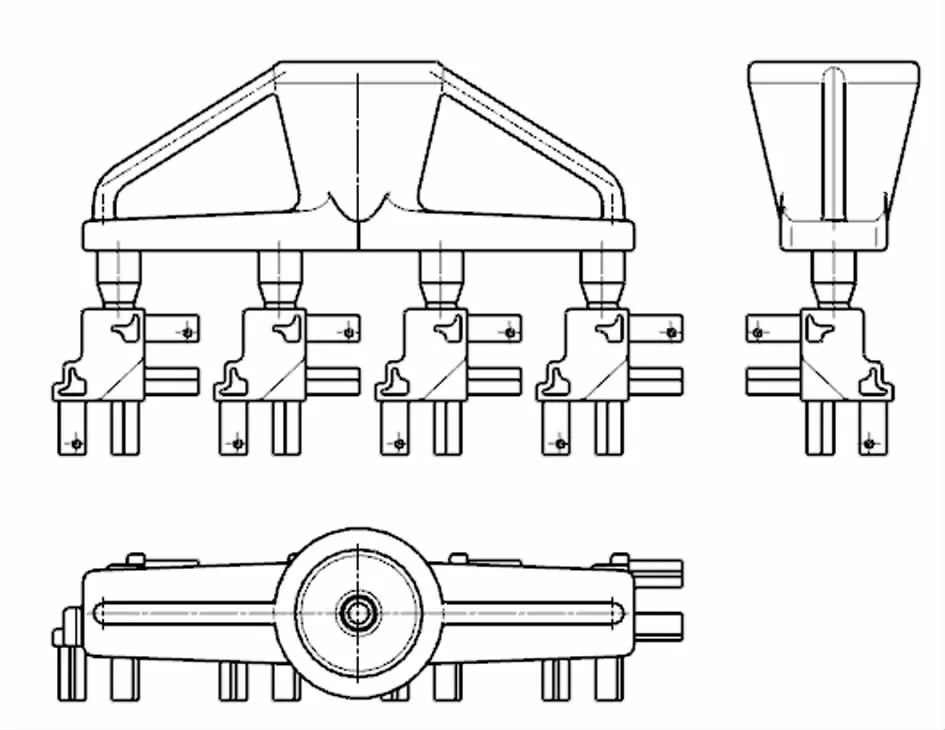

由于大螺纹孔较深,不利于铸造,故将此孔铸死,后续进行加工。从大螺纹孔面进流,利于铸件顺序凝固,浇口大小通过模数法计算得出,每组4 件,如图2 所示。

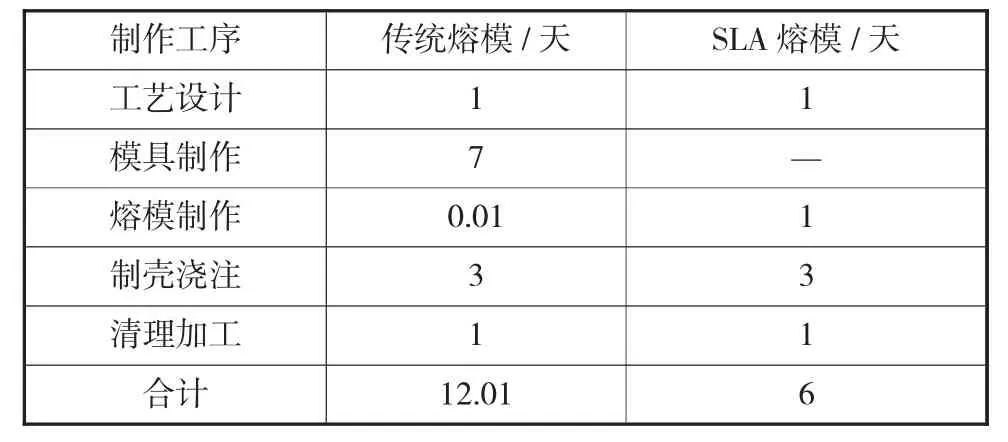

该铸件尺寸小,表面粗糙度及尺寸精度要求高,适合采用精密铸造的方式生产,但该产品尚处于开发阶段,且订单数量少,不适合开模,故考虑使用3D 打印SLA 蜡模替代传统蜡模进行生产,节省开模成本并缩短生产周期,使用传统蜡模与SLA 蜡模生产16 件成品,成本、周期对比如表1、表2 所示,节省制作成本约78%,节省生产周期约50%.

图1 铸件结构示意图

2.2 产品生产过程

由于铸件要求尺寸精度较高,首轮试制仅生产4 件,以确认铸造缩尺,试制缩尺为1.016,即不考虑蜡模收缩,仅考虑铸件液态收缩。

图2 铸造工艺示意图

表2 传统蜡模与SLA 蜡模周期对比

蜡模采用SLA 工艺打印,所用材料为DSM Somos WaterShed XC11122,打印时采用Magics 软件TetraShellTM 模块进行镂空处理,共打印4 件。打印时间为6 h,最终打印精度为±0.1 mm,表面粗糙度Ra 6.3,满足使用要求,打印蜡模如图3 所示。

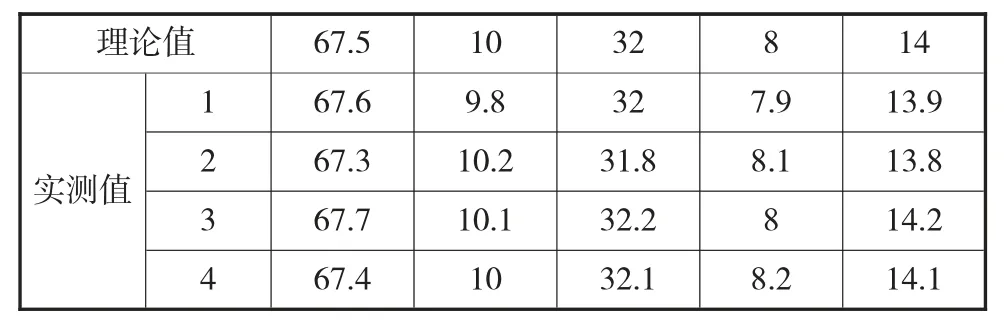

铸件采用硅溶胶工艺制壳,型壳层数为7 层,按照传统蜡模工艺进行脱蜡。焙烧时间为1 h,浇注前使用气枪对型腔进行清理,最终铸件表面粗糙度为Ra6.3,关键尺寸测量如表3 所示。

通过分析表3 可知,铸件尺寸处于±0.2 mm 精度范围内,为保证铸件最终尺寸满足要求,第二轮生产将蜡模尺寸减少0.25 mm,根据修改后模型进行打印,共打印24 件,并制壳浇注,耗时5 天,最终得到合格铸件20 件,铸件毛坯如图4 所示。

2.3 产品生产总结

图3 3D 打印蜡模

表3 首批铸件关键尺寸测量表(单位:mm)

图4 铸件毛坯

使用3D 打印蜡型进行精密铸造是利用3D 打印蜡模来替代传统的蜡型,在整个生产过程中完全兼容,但SLA 工艺制作的3D 打印蜡模实际是一种热固性树脂,需要在焙烧过程中烧蚀去除,若焙烧过程温度和时间不足会造成树脂残留,导致铸件表面渣孔,在生产过程中应重点关注。

3 结论

基于SLA 工艺采用3D 打印蜡模进行精密铸造,可以实现小批量产品的工艺验证,节省开模成本,缩短生产周期,实现产品的快速铸造,有利于产品的开发及更新迭代。