20 寸锆右球阀铸造工艺研究

(西安泵阀总厂有限公司,陕西 西安 710025)

金属锆及其合金熔点高,密度大,线膨胀系数、弹性模量和比热均低于钛,热导率与钛相当,具有优良的机械性能。由于金属锆及锆合金对酸液、碱液、熔碱、盐液、高温水和蒸汽有优良的抗蚀能力,所以被广泛用于石油、化工、造纸、酿酒、制盐、制药、食品加工、海洋工程等行业[1,2]。用来制备流体机械中的泵体、叶轮、阀门等部件,不仅能够满足比较恶劣的工况条件,同时可延长设备寿命,总效费比大大提高,全寿命费用降低[3]。

1 阀体的材料及结构特征

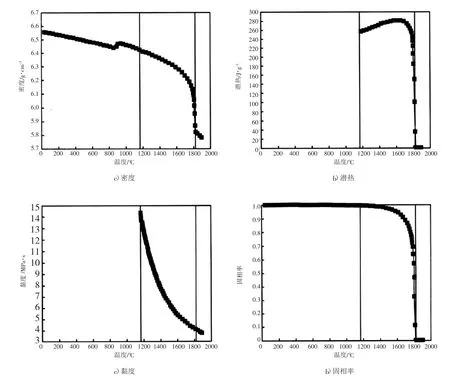

本文所述锆阀铸件应用于我国某化工企业新建醇基多联产业项目的甲基丙烯酸甲脂(MMA)生产装置中,过流介质中含有浓度小于10%的稀硫酸,介质温度为150 ℃~160 ℃,锆材料在该工况下具有优良的耐腐蚀性能,可实现腐蚀速率小于0.05 mm/年。另外锆材与其他可适用材料相比不易产生吸氢现象,因而更适用于高温高压的化学反应工况条件[1,4],Zr702C 金属熔点(Tm=1 852 ℃±2 ℃)高于钛材铸件的熔点(Tm=1 660 ℃±10 ℃),Zr702C 合金的密度、黏度、潜热、固相率随温度的变化曲线如图1 所示[5]。

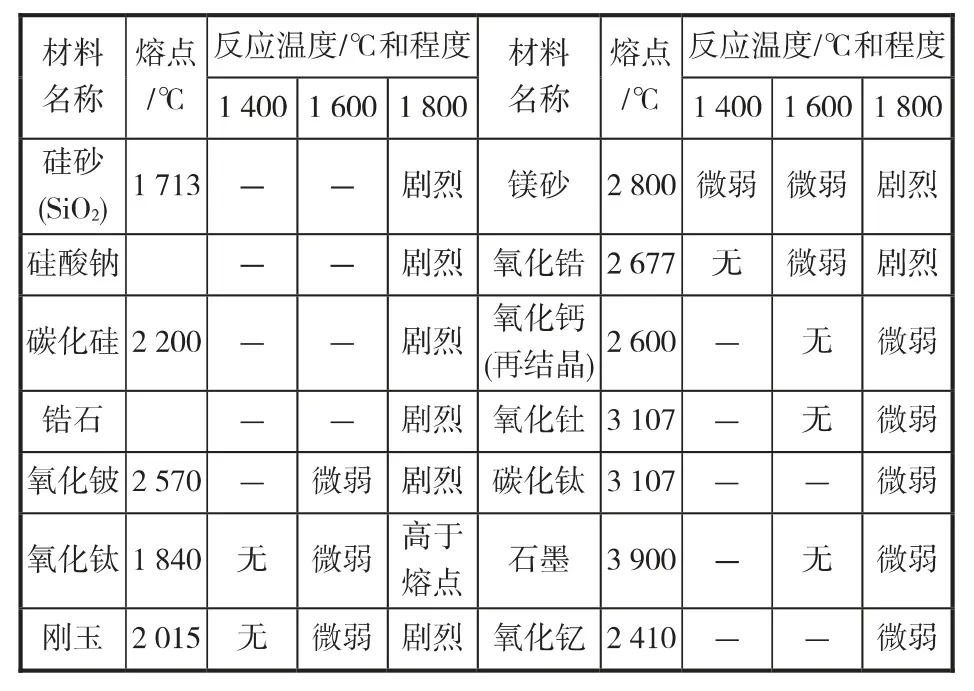

国内外对于锆铸件铸造所用耐火材料研究较少,实际生产中对其耐火材料的选取通常参考钛铸件,常用耐火材料对于钛材的反应情况见表1[6].由表1 可以看出适用于钛铸件的耐火材料有:氧化钙、氧化钍、碳化钛及石墨。但是,氧化钙在生产中极易遇水吸潮;氧化钍存在放射性;碳化钛及氧化钇的成本极高,导致这几种材料并不太适合作为锆材铸件的耐火材料使用。目前用于制备钛锆铸件所用的铸型材料均属人工合成的高纯石墨,通过对来源广泛的易石墨化性炭材料进行石墨化处理,即石墨化烧结温度在2 500 ℃以上,将易石墨化性炭中非晶形碳转变为高纯石墨(结晶形碳),其合成工艺较为简单,制备成本相对较低[7],石墨机械加工性好,铸型可设计为拆装方便的回用型,最为主要的是高温条件下与锆材反应性微弱,而且在高温下具有较高的强度,因此,石墨在锆材铸件制备过程中成为最主要的一种耐火材料。

图1 Zr702C 合金铸造热物性参数

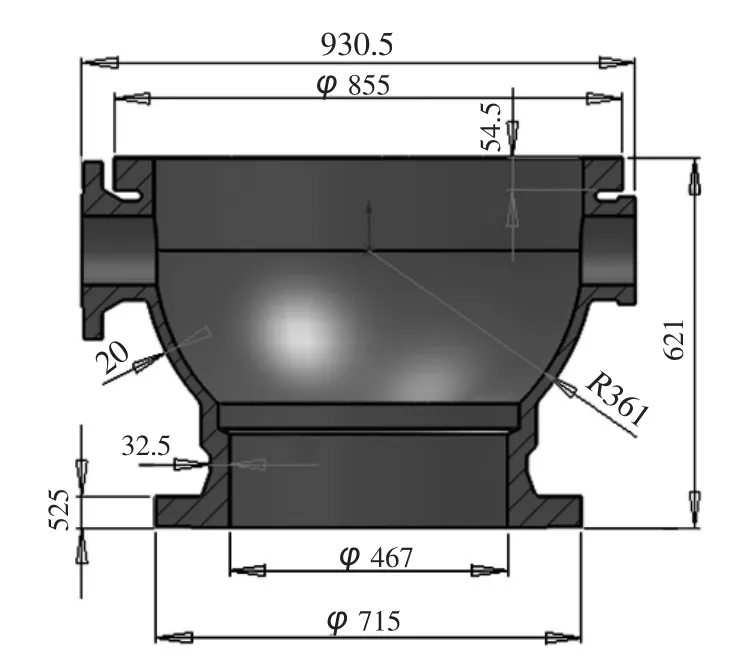

图2 20 寸右阀体结构示意图

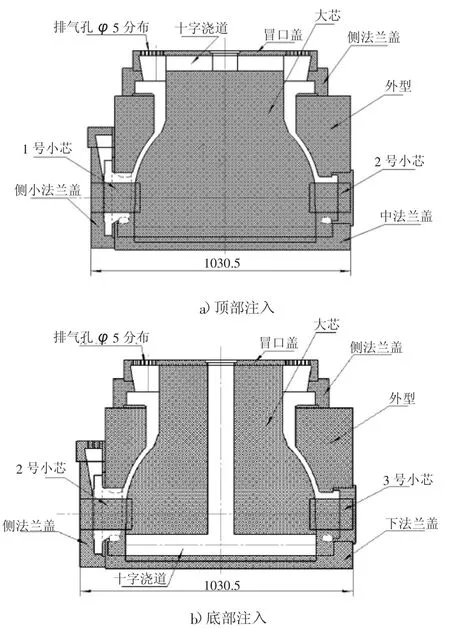

本文所研究的20 寸Zr702C 右球阀的结构尺寸较大,铸件结构如图2 所示,基本为旋转体。中法兰φ850 mm×54.5 mm,侧法兰φ715 mm×52.5 mm,铸件净高621 mm,最小壁厚20 mm,中心法兰与侧边法兰间距约500 mm.铸件质量约为330 kg.

铸件执行ASTM-B752《锆及锆合金铸件标准》,铸件铸造精度为CT8 级、射线检测符合GB5677-85二级标准,铸件需经热等静压处理。因此针对锆合金的金属特征、铸件的结构特征及生产实际情况,选择一种既能够满足实际生产情况,又能达到设计性能要求的成型方法,对于实际生产至关重要。

表1 钛与一些耐火材料的反应温度和程度

大尺寸锆材铸件的铸造经验及相关文献不多。因此,该球阀制备时需进行多次试制。本试验选用机加工成形的分型活块式石墨型铸造工艺,以保证铸型的低成本及一次制备多次使用性。通过分析影响大型锆铸件质量的关键因素,设计合理的浇注工艺,以成功铸造满足设计图纸及技术要求的Zr702C右球阀铸件。

2 阀体的铸造工艺分析

2.1 分型面的选择

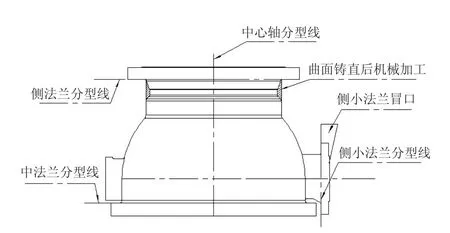

机加工石墨型的分型方式多样,在生产中确定分型面的时候,应遵循以下原则:铸型易于固定;制造简单;铸型坚固耐用,重复性好;下芯方便,型芯定位紧固精确、稳定;合理开设浇冒系统,使铸件凝固时尽量满足顺序凝固条件。为此设计了如图3 所示分型方案,上下方向以铸件的中法兰与侧法兰为分型面,左右方向以中心轴分型。具体的石墨型制作大致分为中法兰盖石墨型、侧法兰石墨型、铸型及大芯子,组装时相互以止扣定位安装及组装,后用拉杆紧固。侧法兰脖子处曲面拉直铸,曲面不铸出,后续通过机械加工成型,根据前期铸造相同的锆合金铸件经验,两法兰之间不设计受阻收缩尺寸,按照产品实际尺寸设计铸件,侧小法兰加小冒口。

图3 20 寸右阀体分型线图

2.2 浇注系统设计

2.2.1 浇注系统设计分析

1)顶部十字浇道注入式浇注系统

锆材铸件的浇注系统设计原则未见文献报道。目前,生产实践中主要参考钛材铸造技术进行设计。钛材铸件的浇注系统设计原则包括:铸件快速充型、铸件符合顺序凝固条件、采用开放式浇注系统、开设较大补缩冒口及注意排气等。根据上述原则设计了顶部十字浇道注入的浇注系统,如图4a)所示,该方案可以确保金属液体快速充型,使铸件浇注时具有较高的成功率。其缺点有:顶注对于系统排气是一种不利因素,充型时液体流动极为混乱,产生喷溅和紊流,导致铸件凝固后冷隔、流痕数量较多,表观质量较差[8-9]。

2)开放式底部十字浇道注入式浇注系统

通过分析锆材金属液体物理参数随温度变化的特征,同时借鉴大量小型锆材铸件的浇注经验,设计了开放式底部十字浇道注入的浇注系统,如图4b)所示。开放式浇注系统可确保金属液体能够平稳充型,避免充型液体产生喷溅和紊流的流动,可有效减少在铸件表面上形成的冷隔和流痕数量。而且,这种底注浇注方式对于气体排出无任何阻碍,更加有利于铸型实现排气功能,从根源上降低了气缩孔出现的可能性。其缺点是:底部注入的液体流经路线相对较长,所需充型时间较长,充型难度较高,综合导致铸件的成功率较低[8-9]。

2.2.2 浇注系统结构及尺寸

根据铸件的结构特征,浇注系统阻流面积比值设为:F直∶F内=4∶1[10],由于真空浇注炉的漏斗口为φ80 mm,F阻为5 024 mm2,依此计算十字浇道的截面积尺寸为200 96 mm2,初步设定F内=5 024 mm2,每个内浇道尺寸为φ70 mm.

1)顶部十字浇道注入浇注系统尺寸

顶部十字浇道加大冒口浇注,每个内部浇道尺寸为φ70 mm,在铸件顶部侧法兰盖上开设φ490 mm×φ600 mm 环形高100 mm 冒口,冒口斜度为10°,冒口顶部开满φ5 mm 排气孔,小法兰加小冒口。浇注系统及其组型方式如图4a)所示。

2)开放式底部十字浇道注入浇注系统尺寸

顶部加大冒口浇注,直浇道上小下大(上φ80mm、下φ150 mm),底部开十字内浇道,每个内部浇道尺寸为φ70 mm,在铸件顶部侧法兰盖上开设φ490 mm×φ600 mm 环形高100 mm 冒口,冒口斜度为10°,冒口顶部开满φ5 mm 气孔,小法兰加小冒口。浇注系统及其组型方式如图4b)所示。

3 石墨型制造及浇注

3.1 石墨型的制造与检测

图4 20 寸右阀体两种浇注方法示意图

根据工艺图纸准备石墨料和刨料,根据图纸制作型芯、外型、法兰盖及冒口盖,车床加工可以完成各型部件的制作,通过线切割制作检测样板,对铸型进行靠位检测,最终生产出形状及尺寸符合设计要求的铸型。

3.2 石墨型的后续处理

对于制作好的形状及尺寸符合设计要求的铸型各部件,组型前进行真空除气处理,在真空除气炉中将石墨型加热到900 ℃~1 000 ℃,保温4 h 以上,去除石墨型的水分、油份及其他挥发物。然后按照图4 示意图进行组型,完成组装的铸型在350 ℃~400 ℃进行预热4 h 以上。

3.3 铸件的浇注

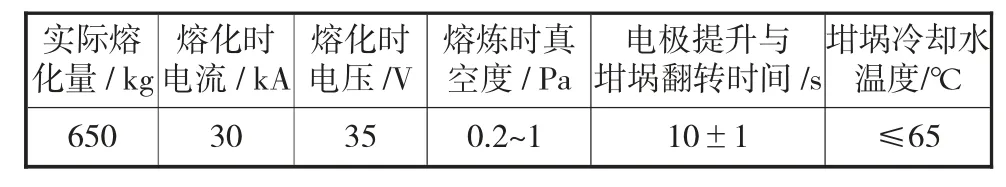

炉料采用耐腐蚀及焊接性较优异的Zr702C 铸锭,利用2 000 kg 真空自耗电极电弧炉制备二次熔炼铸锭,采用800 kg 真空自耗电极凝壳炉中进行浇注,主要熔炼参数见表2.

表2 熔炼主要参数

浇注时必须严格控制设备的各项参数满足表2要求,浇注完成后,随炉冷却时间大于4 h,或待铸件冷却至200 ℃以下出炉,清理型芯与铸型后,铸件经过割冒口、打磨、X 射线拍片检验、HIP 处理、气缩孔补焊处理、真空退火、酸洗及喷砂处理等过程。

4 两种浇注工艺的效果比较及分析

通过实际浇注发现,两种浇注方案均可完全充型,无浇不满与裂纹现象存在,但是采用顶部十字浇道注入方案的铸件,在其表面存在较多的冷隔和流痕,采用开放式底部十字浇道注入方案的铸件表面质量较好,仅存在较少数量、尺寸较小的冷隔和流痕。由于该铸件射线检测需要满足符合GB5677-85 二级标准,对两种不同浇注方式做射线检测结果比对,发现底部十字浇道注入,顶部加大冒口方式效果较好,但是仍存在17 处不满足标准的较大气缩孔(顶部注入方式存在39 处),同时采用铣床剖开气缩孔,发现大量气缩孔存在于铸件外皮下约5 mm 处。

在实际浇注过程中发现,熔炼过程中真空度保持的比较稳定,但在电极提升与坩埚翻转浇注时,炉子的真空度从0.3 Pa 左右瞬间降低至6.1 Pa 左右。通常在浇注钛铸件时真空凝壳铸造炉的真空度较为稳定,尽管由于提升电机杆造成炉子产生一定程度真空度的降低,但通常仅降低至2.0 Pa 左右。因此初步推断真空度快速下降的原因为,石墨型浇注锆金属时,锆液体温度较高,导致石墨型产生了大量气体。

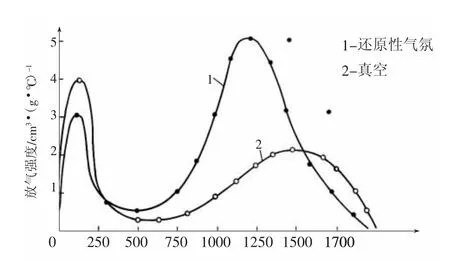

A.A.Heyctpyeb 采用石墨型,对钛铸件中侵入气孔形成进行了详细的研究[6],其结果如图5 所示。真空状态下石墨型放气的第一峰值在100 ℃~200 ℃,放出的是铸型的物理吸附性气体(第一阶段通过石墨型真空除气工艺已经除去绝大部分的气体)。第二峰值在1 500 ℃左右,此时放气量达到最大值,析出的是化学吸附气体以及铸型焙烧残留黏结剂分解的气态性产物。钛的熔点在1 660 ℃,钛金属在浇注的过程中,液体与石墨型接触温度迅速降低,石墨型在1 500 ℃的发气峰值处停留时间很短,石墨型可成功避过第二阶段1 500 ℃的发气峰值;锆的金属熔点为1 852℃,加之金属液体具有的过热度,锆金属液体温度约在2 000 ℃左右,锆金属在浇注的过程中,虽然液体与石墨型接触时温度迅速降低,但是石墨型在1 500 ℃的发气峰值处仍会停留较长时间,石墨型无法避过第二阶段1 500 ℃的发气峰值,此时铸件的表面还未完全凝固,亦或者在石墨型表面形成一层较薄凝壳,金属液体的不平稳流动卷入石墨型在第二阶段发气生成了大量的气体。另外石墨型生成的气体还会导致金属-石墨型液面气体压力相对较大,如若铸型排气及金属充型不畅,金属-石墨型液面上气体压力会进一步增大,极容易造成气体侵入金属锆液中,加之金属液体流动不平稳,卷入生成的大量气体,最终造成铸件内部形成大量气缩孔。

图5 石墨铸型在还原性气氛和真空下于1 100 ℃焙烧后的气氛与温度的关系

结合上述分析,在真空凝壳炉石墨型浇注锆铸件时,相比钛铸件的发气量较大。因此,在浇注锆铸件时,需要减少石墨铸型在二次发气峰值区域产生的气体总量,在浇注温度可满足流动性与充型的前提条件下,降低金属液体过热度,缩短高温液体在二次发气峰值区域停留时间,进而直接减少石墨型的发气量;石墨型存在高温阶段发气的客观现象,实际生产中根本无法避免,因而对于浇注锆材铸件时石墨铸型的排气工艺应加以重视,间接降低石墨型产生的气体存留于铸件内部的概率。

5 工艺调整及浇注效果

根据实际浇注情况,结合上述分析,对于本文所述锆材石墨型铸造工艺,作出如下工艺调整。

1)适度降低冒口及浇口杯浇满的程度,进而减少充型液体总量,精确计算金属液体熔炼总量,缩短熔炼时间,降低坩埚翻转后充型液体的过热度。对于熔炼工艺参数仍然采用表1 中参数,液体充型至顶部冒口及浇口杯高度的一半位置即可,熔炼重量由原来的650 kg 下调整至500 kg,熔炼总时间减少5 min.

2)选用更加有利于金属液体平稳充型及气体能够顺利逸出的浇注方案。浇注方式仍选用底部十字浇道注入加顶部大冒口,将顶部排气孔更改为φ8 mm,且在铸型所有分型面上开设较多的φ5 mm排气孔,另外在铸型顶部冒口加设4 枚φ50 mm 的防溢排气管,加大浇注系统排气作用,降低金属-石墨型液面上的气体压力,让浇注时瞬间生成的气体能够顺利排出铸型或者逃逸至冒口(此时冒口可实现补缩与收集气体的双效作用)。

通过对浇注工艺做出上述两方面的调整,再次浇注后发现,铸件能够实现成功充型,铸件具有较好的表面质量,电极提升与坩埚翻转时炉子的真空度也仅降低至3.7 Pa 左右,而且铸件在经过射线拍片评定后,整个右阀体仅存在3 处不满足X 射线拍片验收标准的气缩孔。

6 结论

1)利用高纯石墨铸型可成功制备出大型锆合金球阀铸件。

2)采用石墨型制备锆铸件时,可通过控制金属液体浇注温度,减少石墨型第二发气峰值的气体发气总量;同时加大铸型排气力度,确保产生的气体能够成功逸出石墨型,对于降低铸件内部产生的气缩孔数量及尺寸的作用极为显著。

3)针对20 寸Zr702C 右球阀采用底部十字浇道注入顶部加冒口工艺,控制金属过热度与加大铸型排气力度,可成功铸造出结构尺寸大、内外部质量好的铸件。