Z 型加强筋制作夹具的设计与实施

(共享装备股份有限公司 宁夏 银川 750021)

大型铸件砂型/芯因其重量重,树脂固化剂的粘接力往往承受不住砂型/芯的重量,砂型/芯容易损坏。铸造上常用砂型/芯里预埋“Z”型钢筋加强筋的办法,防止其松散损坏。一个大型铸件的砂芯往往要预埋上千根“Z”型加强筋。目前“Z”型加强筋的制作办法是操作工手握4~6 根钢筋,在压力机上先压出Z 形上半部分,然后再掉头在压力机上压出Z 型下半部分,整个操作过程中存在安全隐患,稍不注意压制过程钢筋会弹出压力机,或者人手被带入压力机,而且制作效率极低,并且“Z”形极不规范,制作效率、制作质量都满足不了生产需求。针对“Z”型加强筋的制作工艺繁琐,制作效率低下的问题,设计一种针对“Z”型加强筋的制作专用设备,使其制作方式得到彻底改善。

1 Z 型加强筋制作夹具设计过程

“Z”型加强筋制作材料为直型φ8 钢筋条,通过上下反方向折弯使φ8 钢筋条呈现“Z”型。

设计目的为,首先规范“Z”型加强筋制作形状,其次提高“Z”型加强筋制作效率。

设计思路:1)设置卡槽,折弯起、停点,控制“Z”型加强筋形状;2)由原来上下反方向两次折弯改进为一次折弯成型;3)由原来操作工一次手握4~6 根φ8 钢筋条改进为机器单次装卡10~12 根φ8 钢筋条;4)折弯力来源选用减速机中心轴输出。

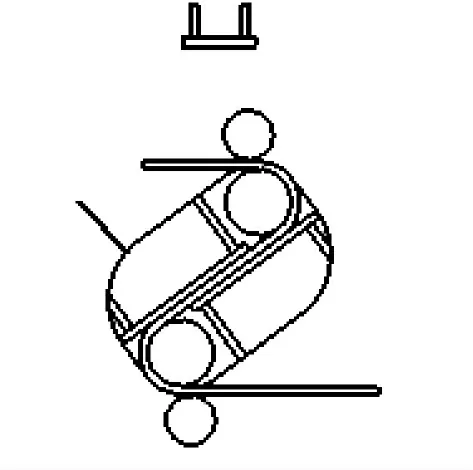

设计细节:针对设计思路,在φ8 钢筋上下反方向折弯处设置立柱,中间设置卡槽,一次可放10~12 根φ8 钢筋条,端头设置挡板用于定位,同时挡板约束加强筋保证尺寸一致性。在折弯处对向再设置立柱,对向两立柱同时作用于φ8 钢筋条,卡槽旋转使φ8 钢筋条成型,图1 为设计样图。

如图1 所示,整体设备由一个减速机总成、一根转轴、一个底座、三个挡板以及四根立柱组成。其中立柱b 和立柱d 的作用是钢筋条的折弯点,钢筋条沿着立柱b 和立柱d 折弯,立柱b 和立柱d 与底座11 固定合为一体;立柱a 和立柱c 的作用是促使钢筋条沿着立柱b 和立柱d 折弯,立柱a 和立柱c与面台9 固定合为一体;底座11 与转轴10 连接合为一体;转轴10 由减速机总成16 带动旋转;挡板a和挡板c 形成一个卡槽,用于钢筋条排放定位,并与底座11 固定合为一体;挡板b 用来限制钢筋长度;挡板a 和挡板c 外侧与底座11 外沿齐平或略低,作用是防止“Z”形加强筋成型后转轴翻转过程中如果没有挡板的作用,“Z”形加强筋就会变形;面台9 设有起始标线14 和终止标线13,连同底座标线15 用于限制“Z”形加强筋形状,保证“Z”形加强筋形状制作的一致性。

图1 Z 型加强筋夹具制作样图

2 夹具操作步骤

1)启动减速机总成16,操作减速机使底座上标线15 与面台上起始标线14 重合;

2)把钢筋条5 排放在挡板a 和挡板c 形成的卡槽中,端头靠紧挡板b;

图2 减速机总成顺时针旋转带动底座旋转

3)操作减速机总成16 顺时针旋转带动底座11旋转(见图2),此时由于立柱a 和立柱c 与面台9固定为一体,立柱b 和立柱d 与底座11 固定为一体,底座11 旋转,立柱a 和立柱b,立柱c 和立柱d同时作用,挤压钢筋条5 形成“Z”形状(见图3);

4)当底座标线15 与终止标线13 重合时停止减速机旋转;

5)让减速机逆时针转动,当底座标线15 与起始标线14 重合时停止减速机旋转;

6)从卡槽里拿出“Z”型加强筋,放在规定区域;

7)进行下一批钢筋条折弯制作。

注意事项:当把钢筋条放在卡槽里,操作者肢体离开设备,避免与设备接触,只需操作减速机开关即可,防止设备底座旋转伤人。

根据实际需要的形状和尺寸,设备组成不变,只需变换立柱间距尺寸、挡板布置尺寸以及终止标线位置,就能制作不同形状和尺寸的“Z”形加强筋,例如图4 所示的“Z”形加强筋。

图3 “Z”形状钢

图4 不同形状和尺寸的“Z”形加强筋

3 结论

利用制作的专用夹具,经试验后“Z”型加强筋制作效果较好,具有如下优点:

1)制作效率大幅提高,相对于以前上下两次折弯成型,改进后一次折弯成型,效率提高一倍,并且装卡钢筋条数量是原来的两倍,每分钟可制作20根“Z”型加强筋;

2)制作形状规范,形状标准统一,卡槽、立柱、挡板、旋转启停点等等结构保证“Z”型加强筋制作形状一致性;

3)制作过程安全系数提高,改进后受卡槽机构限制,不需要操作者手工操作,安全可靠;

4)专有夹具的使用可以降低操作者劳动强度。