高模量混合料路用性能试验研究

陈玉宏, 马乙一, 徐 俊, 于恒峰

(1.安徽省交通控股集团有限公司,安徽 合肥 230088 ;2.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230088)

直投式高模量沥青混合料是一种新型路面铺筑材料,具有模量高、抗车辙性好、耐疲劳等优点。法国对高模量沥青混合料应用已有30多年,并颁布了与之配套的高模量沥青混合料组成设计规范。在我国,高模量沥青混合料的制备和研究应用尚处于初期,对高模量沥青混合料的性能也缺乏必要的了解,由于两国在混合料试验方法、技术指标、技术参数等方面的差异,限制了高模量混合料在我国的发展,因此,论文从高模量混合料路用性能方面研究其特性,以便为其大规模推广使用提供技术支持[1]。

1 设计流程

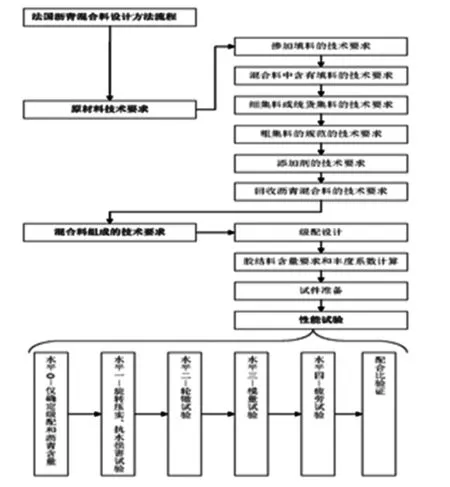

根据沥青混合料的使用条件、混合料类型、荷载条件要求等不同,高模量沥青混合料设计方法将性能试验分成四个水平。高模量混合料按照法国沥青混合料设计方法,设计流程详如图1所示。

图1 高模量沥青混合料设计流程

试验水平从最简单的水平开始,到最全面的水平,试验高水平的设计要求在满足试验低水平的设计要求之后才能进行。不同的性能试验水平是对确定的初始混合料组成设计进行验证,若性能试验不满足规定的性能试验水平的要求,则说明初始混合料组成设计不满足要求,需要重新对所选原材料进行性能验证或再确定混合料组成设计,然后根据所要求的性能试验水平再进行试验。

2 混合料压实与体积指标

高模量混合料采用旋转剪切压实成型,沥青混合料按规定的拌合次数及拌合温度拌合均匀后,放到旋转压实仪配套的圆柱形磨具中,沥青混合料在静压力和旋转剪切力作用下被揉搓到现场要求的压实度。旋转压实次数100次,压实试件空隙率不大于6%。

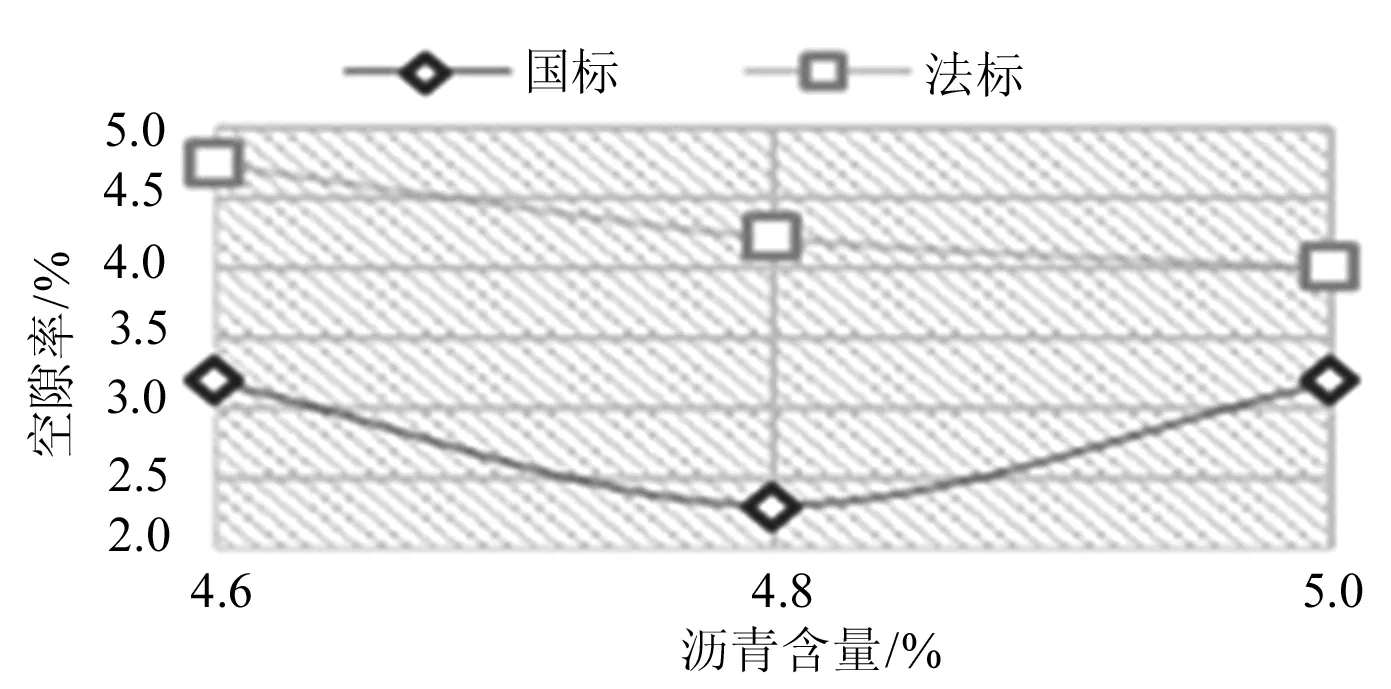

中、法两种标准下的旋转压实成型试件的空隙率计算结果如图2所示。由于法国在空隙率计算时包含了试件表面的空隙,而中国采用水中重法,不包含表面空隙,因此法标计算的孔隙率要比国标大1%~2%。

图2 中、法空隙率计算结果对比

3 路用性能

高模量混合料四水平的设计体系以其先进性及独创性一直被欧洲一些国家借鉴吸收,大量的设计经验表明,高模量沥青混合料设计最关键的是解决模量、高温性能及疲劳性能之间的平衡关系[2]。

3.1 水稳定性能

沥青路面的水损害是指路面在水或冻融循环的作用下,由于行车动态荷载的作用,进入路面空隙中的水不断产生动水压力形成真空负压抽吸的反复循环作用,水分逐渐渗入沥青与集料的界面,使沥青与集料的黏附性降低,并丧失黏结力,导致沥青膜从石料表面脱落,沥青混合料掉粒、松散,继而形成沥青路面的坑槽、推挤变形等现象。

(1)试验方法及评价指标。高模量沥青混合料水稳定性采用多列士试验(EN12697-12,方法B)。步骤如下:

① 试件成型。混合料拌和时温度150 ℃,填满混合料的试模放入干燥箱中0.5~2 h,使箱里的温度接近混合料拌和的温度。取出试模,开始静压成型,必须在5~60 s达到荷载180 kN,保持300 s。

②试件养生。根据毛体积密度分成两组,第一组(4个)试件在空气中保存,温度18 ℃,相对湿度50%,保存7 d。第二组(4个)浸水后1 h内完成负压饱水,在47 kPa的残余压强下保持2 h,之后浸入18 ℃的水中保持7 d,根据两组试件的抗压强度比来评价混合料的水敏感性。

③ 试验过程。完成养护作用之后,对所有试件进行单轴压缩试验,试验温度18 ℃。每个试件从恒温装置中取出到开始压碎试验之间的时间不得超过2 min。

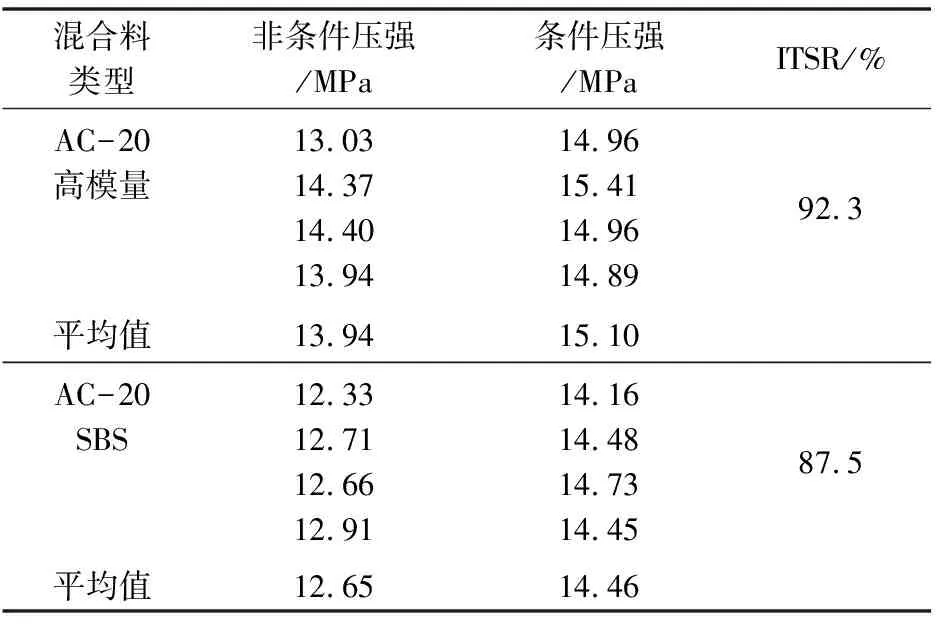

(2)试验结果及分析。试验结果见表1。

表1 多列式试验结果

AC-20(SBS)试件干湿抗压强度比87.5%,AC-20(高模量)试件干湿抗压强度比92.3%,二者均满足法标规范中干湿抗压强度比不低于80%的要求。以上试验结果表明:AC-20(高模量)沥青混合料较常规AC-20(SBS)混合料具有更好的水稳定性和强度,这是由于高模量混合料中沥青黏度较大,可增加附着在集料表面的有效沥青膜的厚度,增加与集料的黏附作用,防止水对矿料表面的沥青的作用,因此高模量沥青混合料水稳定性较常规的改性混合料更好。

3.2 高温稳定性能

沥青混合料是一种黏弹性材料,其物理力学性质、路用性能与温度、荷载作用时间等密切相关。高温条件是指使用过程中混合料受交通荷载反复作用,易产生车辙等永久性变形的温度范围,高温稳定性是指混合料在该温度范围内抵抗永久变形的能力。

(1)试验方法及评价指标。混合料高温稳定性采用车辙试验评价,对AC-20(高模量)和AC-20(SBS)进行车辙试验。

(2)试验过程。使试件达到试验温度60℃,测试试件应在这样的环境中放置12~16 h。在测试过程中保持温度±2℃,当试件经受指定的条件循环次数100、300、1 000、3 000、10 000、30 000,停止设备的运转。计算试件一系列的测量值所得的成比例的车辙深度,计算15个变形值和试件的厚度h。

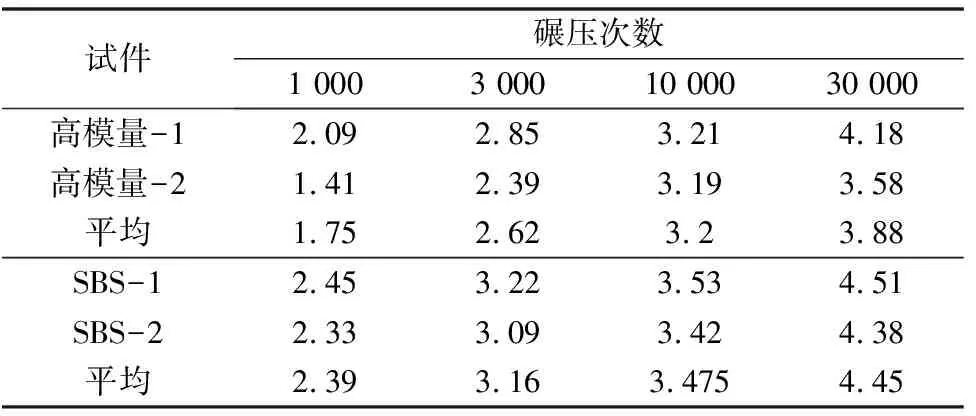

(3)试验结果及分析。车辙试验结果详见表2。

表2 沥青混合料法国车辙试验结果

车辙试验表明,碾压30 000 次后,AC-20(SBS)试件平均变形率4.45%,AC-20(高模量)试件平均变形率3.88%,满足法标规范中小于7.5%的要求。由上述试验结果可以发现,AC-20(高模量)和AC-20(SBS)两种混合料均具有良好的抗车辙性能,且AC-20(高模量)抗车辙性能优于AC-20(SBS)。综上所述,可得出高模量混合料高温稳定效果显著,是一种具备良好抗永久变形能力的材料,可替代常规的材料用于重交通道路。

3.3 动态模量试验

动态模量是高模量沥青混合料重要的评价指标之一,是沥青混合料设计、沥青路面结构设计和沥青路面性能评价分析的重要参数。试验采用两点弯曲复数模量试验。

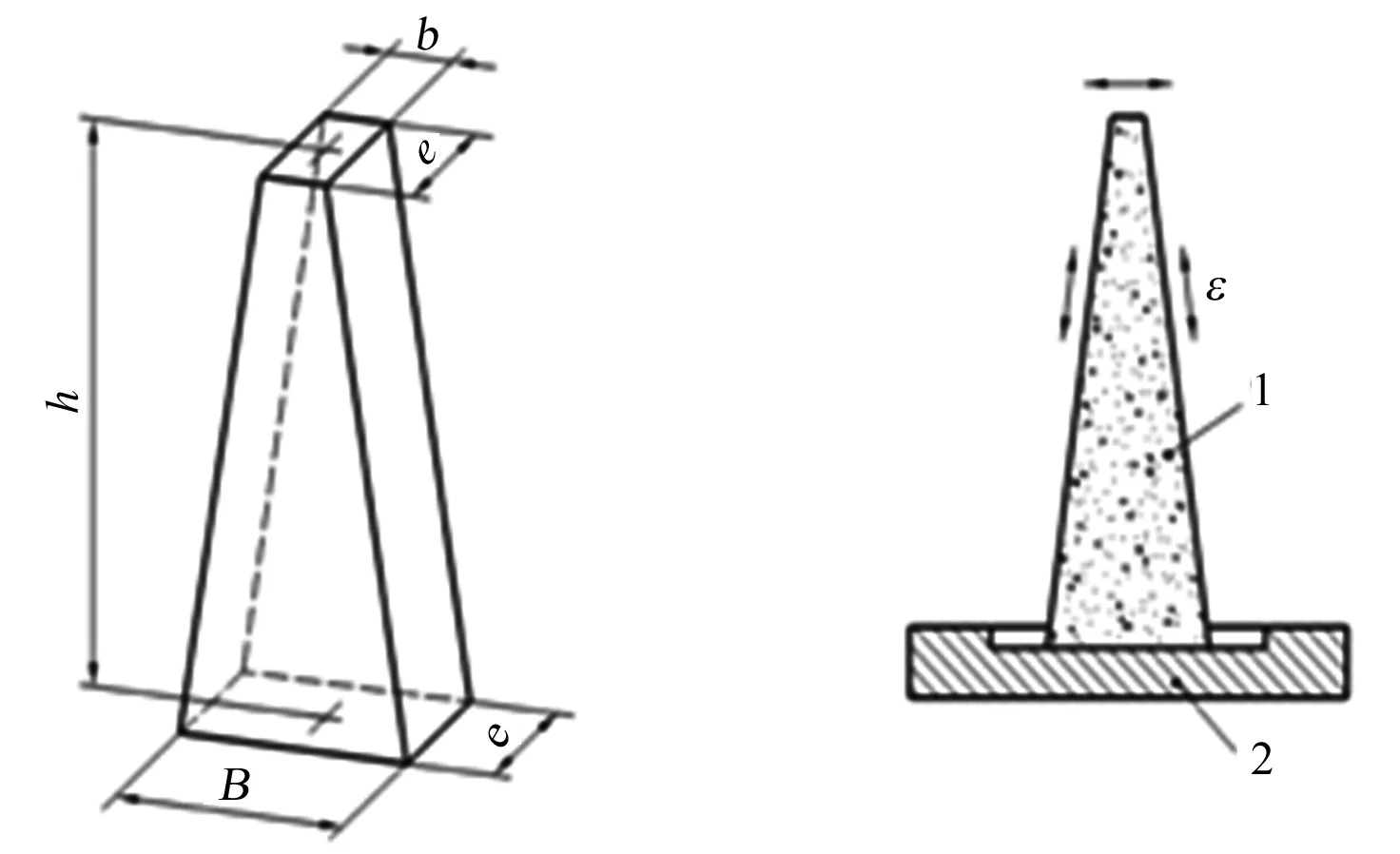

(1)试验方法及评价指标。试验原理是在试验温度下,在试件顶部施加按照正弦波形式变化的微变形。试件尺寸如图3、表3所示,试件的空隙率在3%~6%,试验温度15℃,试验频率10 Hz/0.02 s。试验前,试件需存放2周至8周。

图3 模量试验试件尺寸示意图

表3 梯形试件尺寸

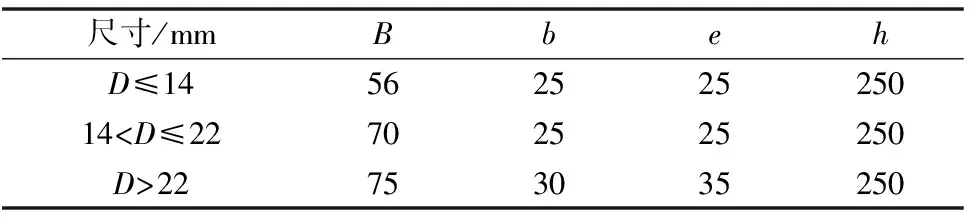

(2)试验结果及分析。抗疲劳层15 ℃、10 Hz条件下的模量在14 000 MPa以上才可称之为高模量材料。试验结果见表4。

表4 动态模量试验结果 (15 ℃、10 Hz)

试验结果表明,在15 ℃,10 Hz条件下AC-20(SBS)试件平均模量为10 288 MPa,AC-20(高模量)试件动态模量为14 985 MPa。高模量混合料的动态模量可满足规范中对模量的要求,高模量试件动态模量比常规改性混合料的模量提高了45.7%。

3.4 抗疲劳性能

在我国,高速公路采用的是以半刚性基层为主的沥青路面结构,底层沥青混合料由于在重复荷载的作用下易发生拉应力疲劳破坏,路面裂缝通常从面层底部开始发展,影响到路面结构寿命,因此疲劳设计大多数以面层底部拉应变作为控制指标。抗疲劳性能反映了路面沥青混合料抵抗车辆荷载反复作用下弯拉应力(应变)的能力,可以较好的反映沥青混和料的路用性能。

(1)试验方法及评价指标。采用两点弯曲疲劳试验,在规定条件和规定荷载下使梯形梁试件发生一个变形,当变形保持不变,作用力减少到原来的一半时,认为试件在相应的加载循环次数下己经发生破坏,其作用次数越长,说明其疲劳寿命越长,表明其抵抗疲劳破坏的能力也越长。

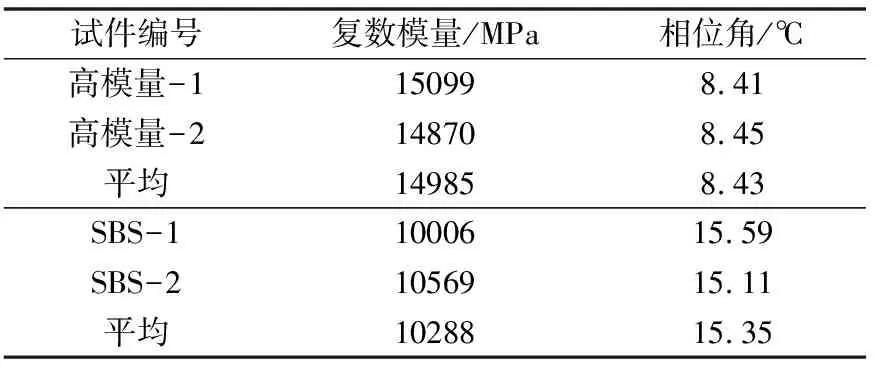

(2)试验结果及分析。根据法国梯形梁疲劳试验的试验方法进行试验,试验条件与结果见表5。

表5 疲劳试验结果

试验结果表明,在10℃、25Hz、130με条件下,AC-20(高模量)疲劳作用次数为150.5万,AC-20(SBS)疲劳作用次数为101.7万,均可以满足规范不低于100万次的要求,AC-20(高模量)抗疲劳作用性能明显优于AC-20(SBS),高模量试件疲劳作用次数较常规改性混合料提高了47.9%。

3.5 低温抗裂性能

沥青面层的温度开裂是路面破坏的主要形式之一,当气温骤降时,沥青面层会产生收缩变形,由于沥青路面不能自由收缩,便在路面结构层中产生温度应力,另一方面由于沥青混凝土具有应力松弛的特性,给沥青混凝土一定的应变后,产生的应力会随着时间的延长而松弛,低温应力会随着应力的松弛而减小,不会产生足以出现裂缝的应力,但是来不及松弛的温度应力在沥青路面中不断积累,一旦超过沥青混合料极限抗拉强度时,便会导致路面开裂。可见,使沥青混合料在低温状况下保持足够的强度和变形能力,是防止路面开裂的根本措施。

(1)试验方法及评价指标。国内主要是采用-10℃低温小梁弯曲试验对混合料低温性能进行评估。按照《公路工程沥青及沥青混合料试验规程》(JTG E40-2011)中的规定要求,轮碾成型标准车辙板试件,切割成长250 mm、宽30 mm、高35 mm的棱柱体小梁[3]。试件在-10℃下保温6h后,对称安放在支座上,放置方向与试件成型方向一致,调零位移测定装置和荷载传感器,开动压力进行中点加载,加载速率为50 mm/min。

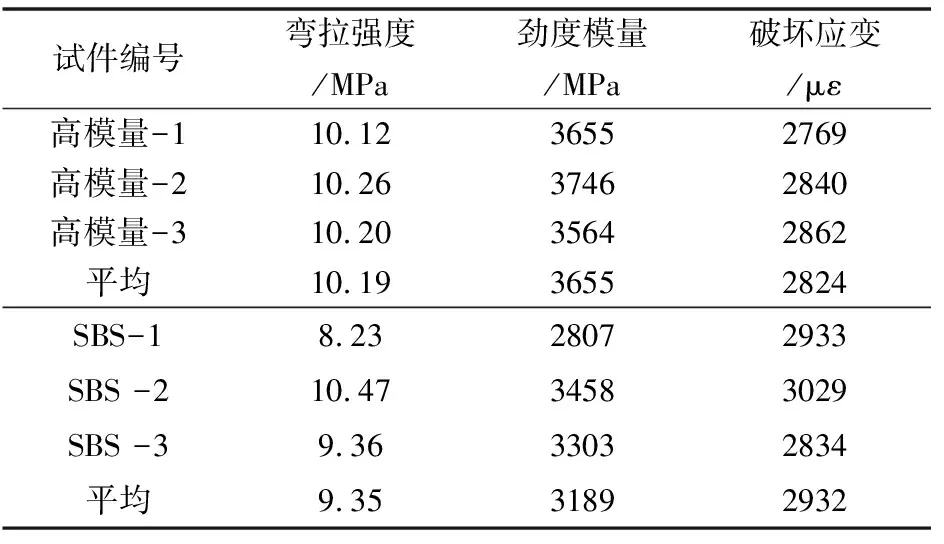

(2)试验结果及分析。AC-20(高模量)、AC-20(SBS)混合料低温弯曲试验结果见表6。

表6 低温弯曲试验结果

根据上述试验结果,AC-20(高模量)、AC-20(SBS)的低温弯曲试验破坏应变分别为2 824 με、2 932 με,均满足《公路沥青路面设计规范》(JTG D50-2017)中本区域低温弯曲试验破坏应变不小于2 500 με的要求,AC-20(高模量)低温破坏应变比AC-20(SBS)小3.8%,所以可认为适量的高模量剂对混合料的低温性能并无较大影响。

4 结 论

(1)高模量混合料采用四水平设计流程,可供科研和现场施工参考使用。

(2)中、法旋转压实成型试件的空隙率计算方法不同,由于法标中包含了表面空隙,计算出的空隙率比国标大1%~2%。

(3)对AC-20(高模量)、AC-20(SBS)进行了综合路用性能对比研究,AC-20(高模量)混合料在抗水损、抗高温车辙、强度、抗疲劳性能方面均优于SBS改性混合料,且低温性能与SBS改性混合料基本相当,表明高模量沥青混合料较常规改性材料具有更好的综合路用性能。