既有腐蚀拉索钢丝蚀坑形态参数的分布特征

许红胜,胡亚斯,颜东煌

(长沙理工大学 土木工程学院,湖南 长沙 410114)

中国20世纪修建的100余座斜拉桥中,由于斜拉索钢丝锈蚀的原因,有超过20%的斜拉桥进行了斜拉索更换,耗资巨大。在基于腐蚀的设计方法(CBDA)中,对于斜拉索这种多钢丝组成的富余结构,斜拉索失效是建立在钢丝腐蚀失效的基础上。而针对拉索钢丝腐蚀损伤的试验研究均表明,钢丝的腐蚀程度与其强度和疲劳寿命的降低存在显著的关联性。研究结果表明:要对拉索的寿命进行有效预测,必须准确地掌握拉索钢丝的腐蚀程度。最近的拉索钢丝腐蚀研究指出,点蚀是影响拉索钢丝力学性能的关键腐蚀模式,对拉索钢丝腐蚀程度的判定需重点研究腐蚀蚀坑的形态及其参数特征。

在实际工程中对斜拉索腐蚀钢丝的收集存在一定困难,目前针对钢丝腐蚀的试验研究主要采用室内加速腐蚀试验制备钢丝样本。显然,合适的试验方法对钢丝腐蚀相关研究具有重要意义。该文以实际工程中更换的腐蚀斜拉索的腐蚀钢丝作为基础样本,对比不同室内加速腐蚀试验制备腐蚀钢丝样本,进行腐蚀钢丝表面蚀坑几何形态参数的统计规律研究,为腐蚀斜拉索的剩余寿命评估提供蚀坑数值化的基础试验数据,并对所采用的加速腐蚀试验的合理性进行评价。

1 试验材料与试验设计

1.1 实桥腐蚀钢丝

长沙某湘江大桥主桥为双塔单索面塔梁固结预应力混凝土斜拉桥,跨径为(105+210+105) m,斜拉索呈扇形分布,东、西塔每塔两侧各15组斜拉索。该桥1990年12月竣工投入运营,2005年进行的桥梁检测发现斜拉索钢丝出现较严重腐蚀;2010年再次检测时,发现斜拉索腐蚀程度显著发展;2012年9月完成全桥斜拉索更换施工。从更换的斜拉索中选取锈蚀严重的东塔东14号索、锈蚀较严重的东塔西下游9号索和锈蚀较轻微的东塔东7号索,切取出其中腐蚀相对严重的钢丝丝段(400 mm长)作为实桥腐蚀钢丝样本(60个)进行分析。

1.2 腐蚀试验设计

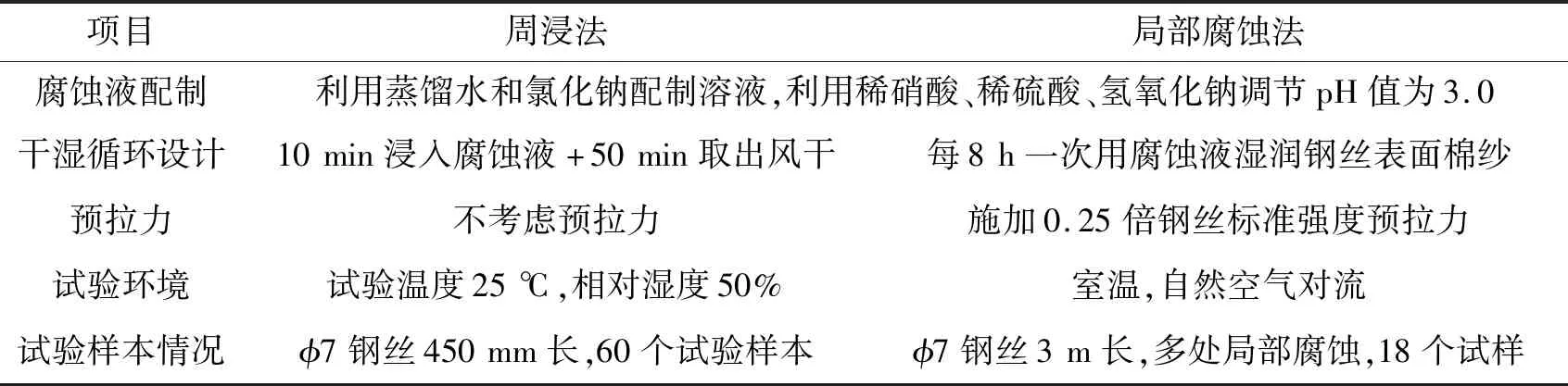

目前针对拉索钢丝进行的加速腐蚀试验常采用周浸法、盐雾法、局部腐蚀法(钢丝表面局部棉纱浸润法),该文采用周浸法和局部腐蚀法进行钢丝加速腐蚀试验。试验设计情况见表1。

1.3 钢丝腐蚀分级

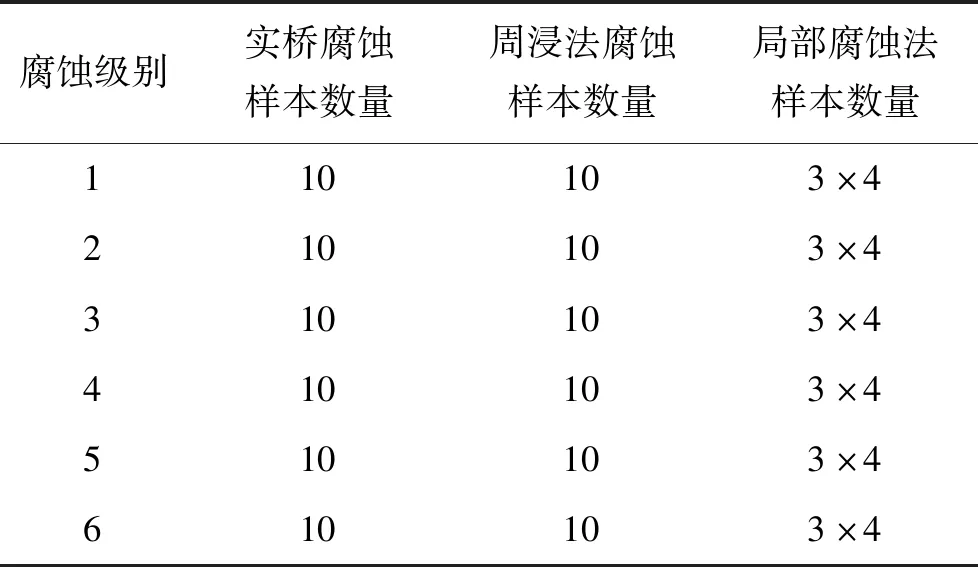

为了有效评估钢丝腐蚀的程度,需要对其腐蚀严重性进行评价分级。文献[14]根据JTG/T H21-2011《公路桥梁技术状况评定标准》规定结合试验钢丝表面锈蚀情况将拉索钢丝锈蚀划分成5个不同程度的等级,文献[15]根据钢丝表面锈蚀情况将腐蚀等级分为6级,文献[16]在此基础上增加完好和基本完好的级别,将钢丝腐蚀情况划分为8级,文献[17]以文献[15]的腐蚀分级为基础,增加了具体的蚀坑参数作为腐蚀分级评价指标,提高了评估的操作性。该文依据文献[17]的钢丝腐蚀分级方法,按6个腐蚀等级进行腐蚀钢丝样本分类,表2为试验样本数量表。

表1 钢丝加速腐蚀试验设计情况

表2 腐蚀分级钢丝样本数量

注:局部腐蚀样本为每一腐蚀级别3根张拉试样,每试样上4处局部腐蚀试验段。

2 典型蚀坑形貌与分布规律

2.1 典型蚀坑形貌

从中国国内部分实桥腐蚀拉索钢丝的试验检测情况发现,拉索腐蚀具有明显的局部特性,即往往出现局部区段腐蚀较严重的情况。在这些腐蚀严重的局部区段中,往往出现大量的腐蚀蚀坑,根据多蚀坑对应力集中影响性的研究成果,当两个较深蚀坑间距离大于5倍蚀坑半径时,蚀坑之间的相互影响可忽略不计。

蚀坑取样中以最深蚀坑为近似中心,长度105 mm的钢丝严重腐蚀区段作为蚀坑几何形态参数统计的调查区域,通过对严重腐蚀区段进行染色,确定典型蚀坑的位置并进行标记;将钢丝表面的染色剂洗去,利用MDA2000工业显微镜对钢丝表面的蚀坑进行拍照,然后利用与显微镜配套的Gaosuo测量软件对标识区的蚀坑进行测量(多次测量取平均值),量取钢丝表面蚀坑的长度L、宽度W;钢丝表面典型蚀坑深度采用深度测量仪测量,从蚀坑长度和宽度方向分别对蚀坑深度进行测量3次,取平均值作为腐蚀蚀坑的深度h。

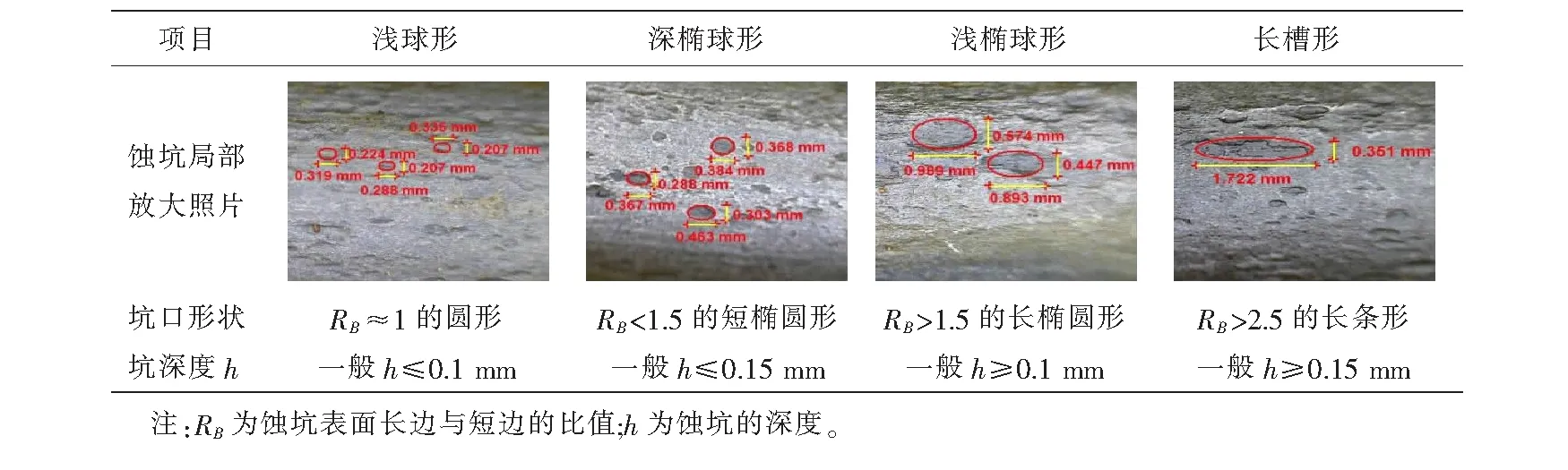

为便于现场检测参考,蚀坑几何形态宏观上可抽象为浅球形、深椭球形、浅椭球形、长槽形4种,表3为各典型蚀坑几何形态照片和参数特征。

表3 典型蚀坑照片和几何形态特征

2.2 蚀坑分布密度及规律

随着腐蚀程度的加深,蚀坑的典型形态和分布密度也会相应随之变化,因此调查典型蚀坑的分布情况对于腐蚀程度的判断具有良好的指示性。

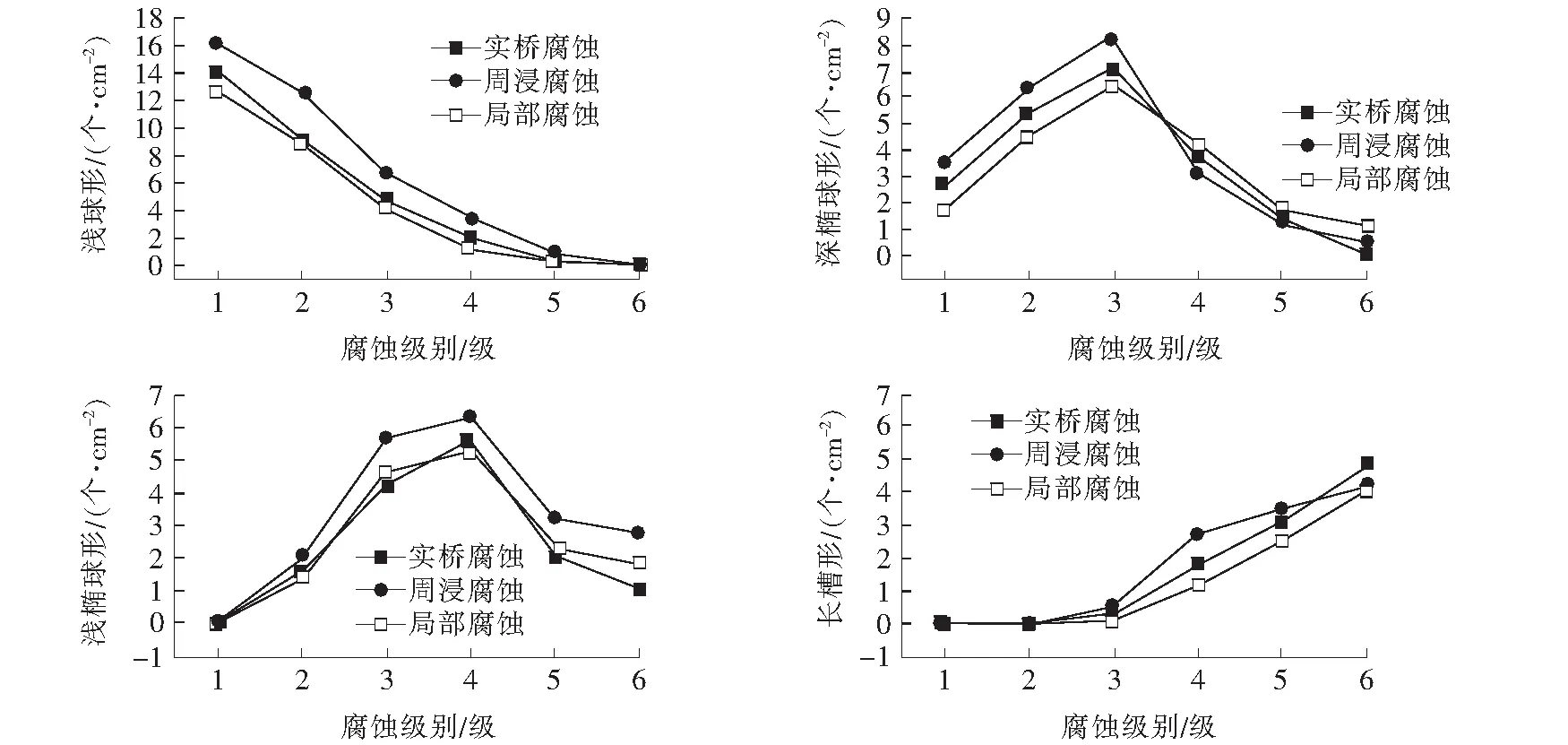

进入统计范围的蚀坑其深度h不小于0.03 mm,对试验样本的典型蚀坑各级别的分布密度进行统计,绘制各典型蚀坑密度随腐蚀级别的变化情况(图1)。从图1可看出:3种试验类型的钢丝腐蚀蚀坑密度走势大体相同,实桥腐蚀蚀坑分布密度大致处于局部腐蚀蚀坑密度和周浸法腐蚀蚀坑密度之间,局部腐蚀的各类型蚀坑的分布密度曲线更接近实桥;蚀坑形态在腐蚀初期均以浅球形为主伴有少量的深椭球形,未见有浅椭球形和长槽形蚀坑;随着腐蚀级别的加深,浅球形蚀坑逐渐减少,在6级锈蚀时基本趋于0;深椭球蚀坑和浅椭球形蚀坑呈先增后减的趋势,深椭球形蚀坑均在3级锈蚀时分布密度达到最大,浅椭球形蚀坑在4级锈蚀时分布密度达到最大;长槽形蚀坑从3级锈蚀开始分布密度呈逐渐增大的趋势。

图1 典型蚀坑分布密度变化图

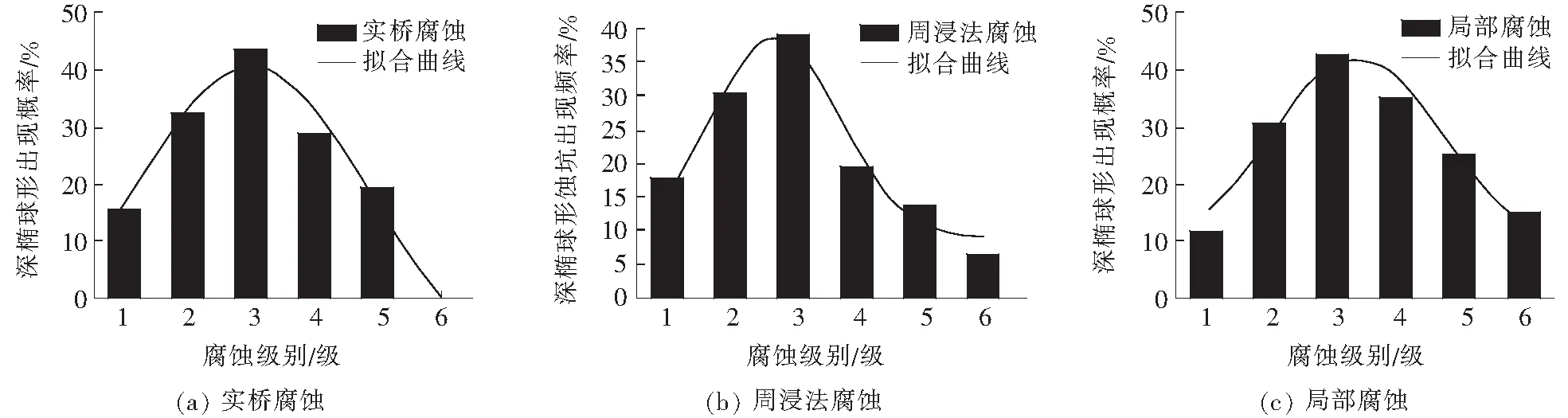

通过对各类型蚀坑在各腐蚀级别出现的概率进行分析,绘制各类型蚀坑在不同试验条件下随腐蚀级别变化的概率拟合分布曲线(图2)。由于篇幅有限,图2仅给出了深椭球形蚀坑在3类试验时出现的概率随腐蚀分级变化的分布图;同类型蚀坑在不同试验中拟合的曲线类型是完全一致的,且拟合度较高,浅球形蚀坑与腐蚀级别相关的概率分布曲线呈负指数函数;深椭球形蚀坑和浅椭球形蚀坑与腐蚀级别相关的概率分布曲线呈高斯函数;长槽形蚀坑与腐蚀级别相关的概率分布曲线呈指数函数。

图2 3类试验下深椭球形蚀坑出现的概率图

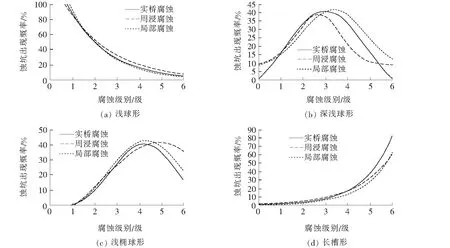

对上述同类型蚀坑拟合的概率分布曲线在不同试验下进行对比(图3),由图3可以看出:考虑张拉应力的局部腐蚀的拟合曲线与实际工程钢丝的腐蚀拟合曲线更接近。

3 蚀坑形态参数的分布特征

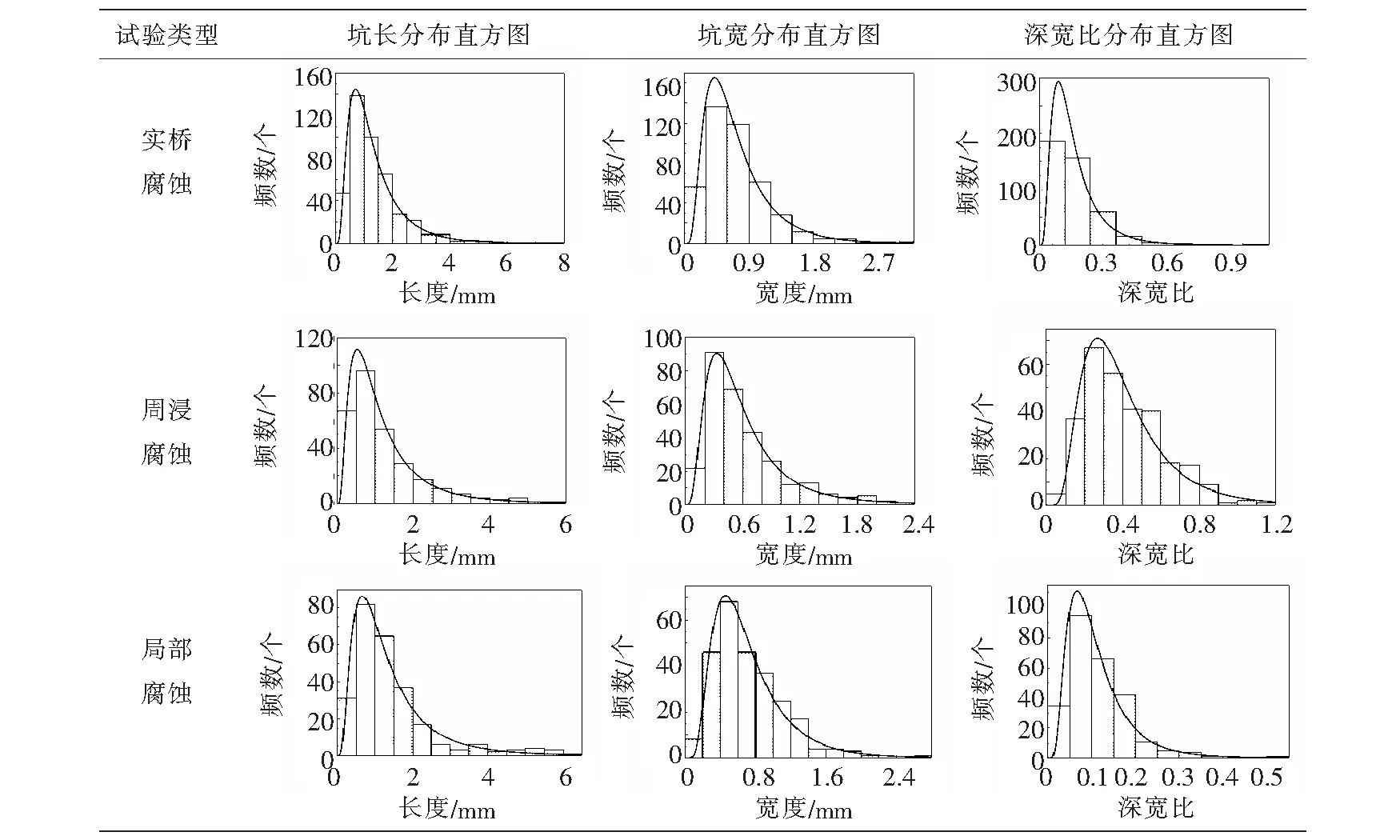

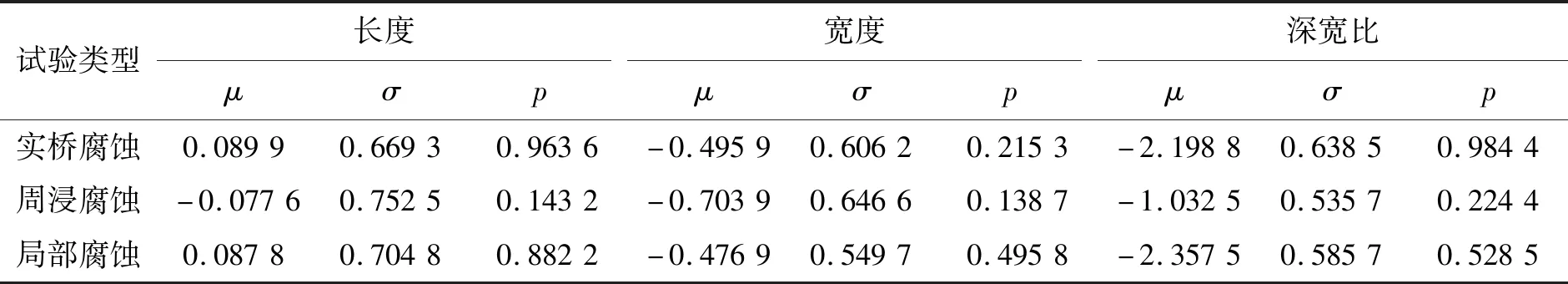

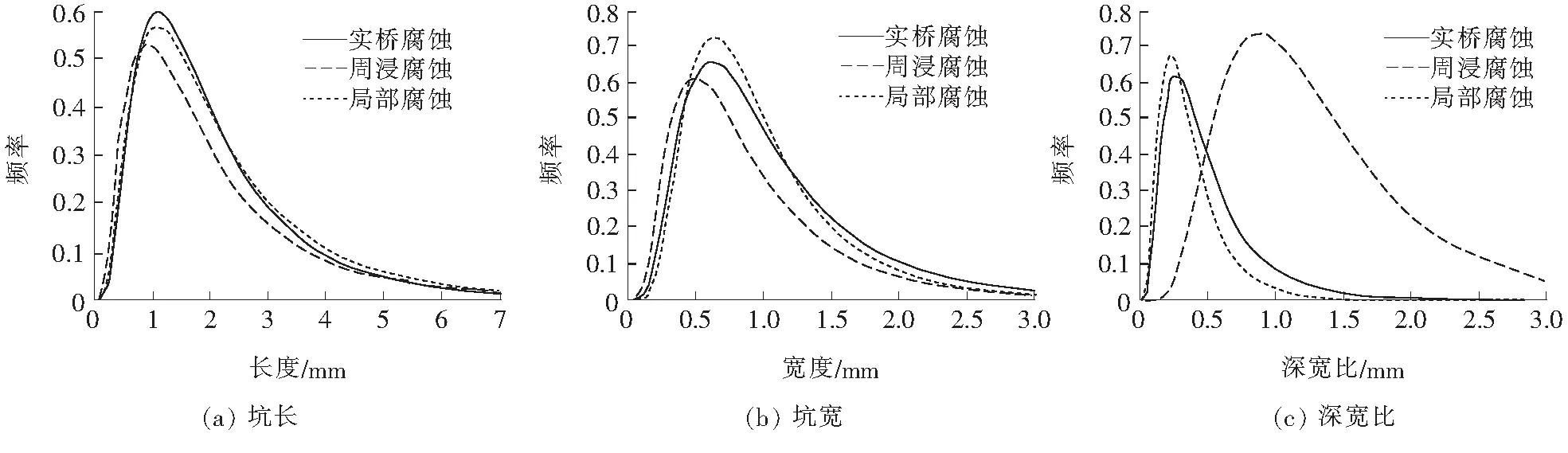

随机选取不同类型试验的钢丝试样,对钢丝表面蚀坑的三维尺寸进行测量并统计。统计的实桥腐蚀、周浸腐蚀以及局部腐蚀试样蚀坑分别为425、294、260个。通过分析钢丝表面蚀坑三维尺寸的数据,作出不同试验的蚀坑三维尺寸分布直方图及对数正态分布曲线(表4)。从表4可得:曲线拟合效果较好,对数据进行k-s假设检验(表5),表5表明:3类试验蚀坑的参数在显著性水平α0.05下均服从对数正态分布。

蚀坑的长度、宽度以及深宽比服从对数正态分布,其概率密度函数为:

(1)

式中:x为蚀坑变量;μ为变量的对数均值;σ为变量的对数标准差。

对不同试验统计的蚀坑长度、宽度以及深宽比的概率分布函数的曲线进行对比如图4所示,由图4可得:考虑张拉应力的局部腐蚀加速腐蚀钢丝试样的形态参数的概率分布函数与实际工程腐蚀钢丝试样的形态参数的概率分布函数拟合度良好。

图3 各类型蚀坑拟合曲线对比图

表4 不同试验典型蚀坑形态参数分布直方图

表5 不同试验典型蚀坑参数估计与k-s检验

图4 各类型试验下蚀坑形态参数的概率分布函数

4 结论

(1) 腐蚀钢丝的蚀坑几何形状为浅球形、深椭球形、浅椭球形及长槽形,在腐蚀初期,试验样本蚀坑以浅球形及深椭球形为主,随着腐蚀级别的加深,蚀坑主要以浅椭球形和长槽形蚀坑为主。浅球形蚀坑的概率分布服从负指数;深椭球形和浅椭球形蚀坑的概率分布呈高斯分布;长槽形蚀坑的概率分布呈现指数分布。

(2) 对3种类型试验的形态参数进行统计,发现蚀坑在长度、宽度以及深宽比上服从对数正态分布,深度上不服从传统的随机分布模式。

(3) 在该文统计的蚀坑类型以及蚀坑形态参数的基础上,考虑张拉应力的局部腐蚀加速腐蚀钢丝试样的蚀坑统计规律与实际工程腐蚀钢丝试样蚀坑统计规律具有良好的拟合度。