熟料包心料的产生原因及解决措施

贾兆义

我公司有一条设计产能2 500t/d的熟料生产线,回转窑规格φ4m×60m,实际生产能力为3 300t/d左右。该生产线采用高固气比悬浮预热预分解生产技术,按照组合式交叉料流和平行双系列气流串行布置,集成五级八次气固换热,在分解炉外连接旋流器,进行炉体外循环,延长预分解时间,提高入窑分解率,实现高产低耗、高效运行。

1 存在问题

出窑熟料包心料较多,熟料强度波动大、性能差,fCaO含量居高不下,致使水泥质量及性能难以满足高端用户的需求。

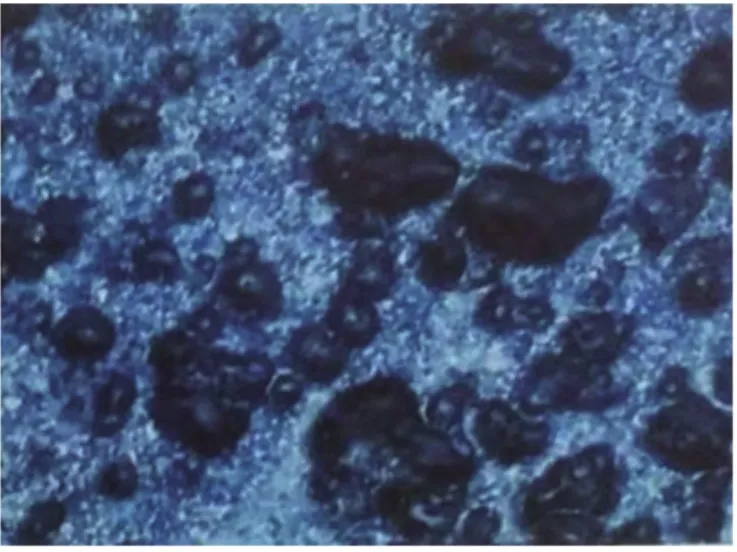

图1 熟料包心料外观

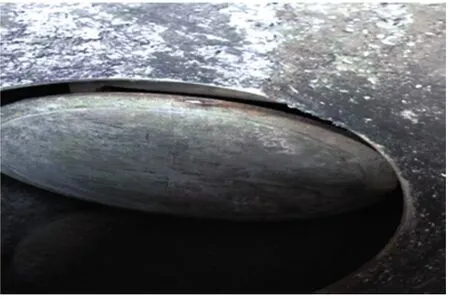

图2 熟料岩相视野孔隙率

2 熟料包心料产生原因分析

2.1 熟料岩相及热工标定

2.1.1 熟料外观质量及岩相分析

(1)熟料外观质量

现场取出窑熟料观察可见,熟料颗粒大小极不均匀,圆球状颗粒较少,无规则形状颗粒多,颗粒直径约1~5cm,边部有砂状粒,呈分层烧结状,有明显孔洞;料球表层不光滑且伴有密集熔融结点,烧结致密由表层向内逐步变化,熟料包心部分较松散。包心料外观见图1。

(2)熟料岩相分析

熟料打开后多孔洞,孔隙率偏高。根据显微结构的岩相分析,正常熟料孔洞面积与熟料矿物总面积值之比在25.0%~30.0%,而该熟料孔洞面积与熟料矿物总面积之比远高于30.0%;而该熟料A矿、B矿集中分布,大多以矿巢形式存在。由岩相分析可见,熟料煅烧温度不均匀,存在局部煅烧温度较低现象,熟料冷却速率慢,在1 250℃停留时间过长,导致A矿包裹B矿现象严重。熟料岩相视野孔隙率见图2。

2.1.2 热工标定

(1)下料管下料量不稳

经现场排查发现,系统翻板阀波动大、下料管下料量不稳定,容易跑生料,窑内出现结球、熟料包裹生料现象,且造成系统内漏风,降低旋风筒收尘效率。通过对一级筒的实际风量标定,由气体含尘量及入大布袋收尘器的含尘量推算,实际生料料耗系数为1.596。在生料喂料量小仓控制较为稳定的情况下,入窑提升机电流8.0A左右,入窑生料反馈波动在10~15t/h,来料量波动对系统热工稳定极为不利。当来料量突然变大,会造成预热器系统物料短路、塌料及蹿料现象;当来料量突然变小、窑炉内温度偏高,会造成回转窑中后部液相提前出现,并夹杂包裹生料,形成料球,不易煅烧,形成包心料、黄心料,影响熟料质量。

(2)系统风量偏小

经检测,三次风实际风量为46 210.60m3(标)/h,而分解炉煤粉燃烧需要空气量为60 945.73m3(标)/h,三次风风量偏小,三次风闸板高度为30cm;二次风风量(不含送煤风及入窑一次风)为36 490.65m3(标)/h,而理论用风量为44 907.16m3(标)/h。因而系统整体风量偏小,二、三次风实际用风量较理论用风量偏小18.5%~24.1%,造成窑尾烟室及分解炉出口的CO含量较高,O2含量不足,煤粉燃烧不完全,产生还原气氛,致使熟料中包裹有黄色料球及少部分褐色料。

(3)系统阻力大

窑尾预热器系统阻力较大,C1出口负压高达6 800Pa,高温风机入口负压高达7 280Pa,造成高温风机功率高(运行电流高达127A)。根据C5出口负压约1 800Pa判断,阻力高的原因是各级预热器阻力大,这与料气比高有关。

(4)C1出口温差高

C1A、C1B出口温度相差高达40℃,存在换热不均匀现象,入口换热段距离较短,换热效果较差。根据空间位置,对喂料点进行改造,适当延长入口换热段距离,提高换热效果。

(5)一级筒与风机压差较大

经检测,一级筒出口粉尘排放量10.09t/h,含尘浓度25g/m3左右,浓度较低,一级筒收尘效率高达95.31%,但阻力较大,压损在1 500Pa左右,特别是一级筒与高温风机之间压差较大。

2.2 熟料包心料成因分析

通过熟料岩相分析及系统热工标定可知,熟料包心料形成主要原因是烧成系统热系统整体风量不足、窑炉风不匹配、喂料量波动大、头煤量过多、窑速频繁调整等导致的热工制度不稳定,从而造成回转窑长厚窑皮、结圈结蛋、频繁塌料等,在窑炉还原气氛较浓状态下,极易产生熟料包心料,严重影响熟料质量。

图3 入分解炉(C4B)

图4 旋流器

(1)系统来料不稳定,生料冲板流量计(计量秤)波动较大,影响窑内热工状态,容易造成系统参数紊乱。

(2)撒料箱的撒料效果较差,当现有喂料秤喂料波动较大时,三、四级撒料箱的作用尤为重要,不仅起到使物料充分交换的作用,同时也可预防三级向五级塌料,四级向分解炉塌料的情况发生,撒料效果差时会有物料短路现象出现。

(3)窑、炉总风量偏小,煤粉燃烧不完全,窑尾及分解炉出口的一氧化碳浓度较高,浪费燃料,不利于熟料的煅烧,易产生还原料,造成熟料fCaO含量偏高。

(4)熟料MgO含量较高(4.5%左右),易使窑内低温液相量增多,并提前出现,使上过渡带出现大量的液相,熟料提前结粒且结粒逐步增大。这些大颗粒球核进入烧成带后,热量从大颗粒料球表面传到中心较困难,增加头煤用量容易造成长厚窑皮,窑内还原气氛较浓,加重褐色还原料的形成氛围。

3 解决措施

3.1 冲板流量计改装为转子秤,稳定系统生料喂料,撒料箱增加撒料板,增强物料分散能力

由于生料冲板流量计(计量秤)波动较大,影响系统来料稳定性,操作时分解炉出口温度很难控制,系统热工制度不稳。为了解决以上问题,将冲板流量计改装为转子秤,保证了下料的稳定。其次,对C3B、入分解炉的C4B(图3)和旋流器(图4)下料管撒料箱增加了撒料板,采用耐热钢板自行制作撒料板,按照C3B2(超出原撒料台边缘)0cm、旋流器25cm、C4B(入分解炉)30cm的插入深度要求进行定位,以增强物料分散能力。同时,设计更换撒料箱为120°广角撒料箱,提高物料分散性,防止窑内出现窜生料现象。

3.2 普通翻板阀(图5)更换为微动翻板阀(图6),改善系统锁风效果

由于系统内漏风,二、三次风量小,系统整体风量不足,将C1A、C1B下部翻板阀、C4A、C4B、C5以及旋流器翻板阀进行更换,改用锁风效果更好的微动翻板阀。

3.3 对三次风管入风口进行改造,更换新的喷煤管,提高熟料煅烧能力

在三次风管入分解炉口一侧加做斜度约25°导风墙,使得入分解炉后风场更加合理,改变入炉三次风的切向运行效应,促进炉内风煤匹配,使煤粉充分燃烧,进而预防局部高温产生结皮。同时,更换使用新的喷煤管,解决窑内频繁结圈结球,改善因窑、炉总体风量偏小、煤粉燃烧不完全的问题。

3.4 稳定生料成分,提升生料KH合格率,控制熟料MgO含量

针对石灰石质量波动大的特点,搭配开采矿山石灰石,稳定均化库底各区下料,保证下料点下料正常,恒定标准仓仓重,有效管控生料均化链,进而提升生料KH合格率,控制熟料MgO含量≤4.0%。

3.5 对高温风机进行改造,调整三次风闸板,加大系统风量

将高温风机入口百叶阀叶片拆除,减少管道阻力,改原主电机液力耦合器为变频器控制调速,在保证系统负压前提下,适当提高窑头高温风机的转速,加强系统通风。三次风闸板高度由30cm调整为40cm。调整后三次风的风量51 682.13m3(标)/h,二次风的风量39 871.66m3(标)/h,从而使二、三次风实际用风量较理论用风量由原来偏小18.5%~24.1%下降为偏小11.2%~15.2%。

3.6 减少窑头煤用量,提高回转窑转速

在生产过程中,适当减少窑头煤用量,提高回转窑转速,将转速由原来3.8r/min提高到4.3r/min,达到“薄料快转”,减少窑内物料填充率,保证窑内通风良好,进而保证窑内煤粉燃烧更加充分。

图5 更换前普通翻板阀图纸

图6 更换后微动翻板阀

4 改造效果

4.1 工艺故障停机次数大幅减少

经统计,2018年3月15日改造开机后,回转窑非计划停机次数大幅度减少,3~4月实现回转窑连续运行36d,5~8月实现回转窑连续运行72d,9~11月实现回转窑连续运行65d,连续运转的时段和天数创历史最好水平。工艺故障停机3次,比2017年停机12次减少了75%,未出现回转窑结大块现象。

4.2 熟料质量及性能提高

通过上述措施,熟料表面光滑无孔,剖开后结构致密,熔融感较强,质量总体性能显著提高,熟料强度、稳定性提高。改造后,2018年3月~11月较2017年同期熟料28d强度标准偏差下降0.72(见图7),28d抗压强度提高3.5MPa,按我公司熟料fCaO含量≤1.2%的内控标准,熟料fCaO内控合格率提高14.6%(见表1),生产P·O42.5水泥的fCaO含量控制指标可满足铁路标准及相关高端用户的需求。

图7 熟料28d强度标准偏差

表1 改造前后熟料fCaO内控合格率对比,%

表2 改造前后回转窑产量对比表,t/h

表3 改造前后熟料烧成电耗对比表,kWh/t

4.3 回转窑产量显著提高,电耗明显下降

由表2、表3回转窑改造前后产量对比表及电耗对比表可见,改造后,2018年较改造前2017年窑产量提高5.0t/h左右,实际生产能力由改造前3 150t/d上升到3 300t/d以上,电耗下降0.83kWh/t熟料,回转窑提产降耗明显。

5 结语

通过熟料岩相分析及热工标定诊断,确定熟料包心料产生的主要原因是烧成系统风量严重不足,窑炉煤粉燃烧不完全致使还原气氛较浓等。通过采取上述改造措施,该生产线回转窑工艺故障停机次数大幅减少,熟料质量及性能显著提高,回转窑产量显著提高,生产能耗下降明显。