熟料游离氧化钙偏高的原因及解决方法

秦宝山,张中国

某公司新型干法水泥熟料生产线,回转窑φ 4.8m×72m,斜度4%,三档托轮支承,预热器为悬浮预热器,五级旋风筒(4+2+2+2+2),采用高效在线喷腾型分解炉。正常生产期间,回转窑喂料量为380t/h,fCaO质量为0.5%~1.3%,分解率为95%左右,出篦冷机熟料温度76℃,回转窑系统煅烧正常。其他部分运行数据见表1。

表1 回转窑部分运行数据

回转窑在正常运行过程中经常会出现出窑熟料游离氧化钙含量升高的情况,fCaO含量可由单点的1.2%瞬间增长到2.67%,经过调整虽可恢复正常,但在煅烧几小时后,会再次出现质量大幅度波动的情况。窑况变化频繁给中控操作和质量管理工作带来了很大的困难,也给企业造成了很大的损失,因此,必须对熟料游离氧化钙的频繁大幅波动的情况引起高度重视。下文将举例介绍熟料游离氧化钙频繁大幅波动的解决办法。

1 问题描述

2019年6月6日4时02分,出窑熟料游离氧化钙含量为0.69%,回转窑喂料量380t/h,窑头喂煤量9.2t/h,窑尾喂煤量18.5t/h,窑尾温度控制在1 093℃,分解炉出口温度控制在892℃,窑主电机电流控制在726A左右,窑转速3.8r/min,窑尾气体分析仪显示氮氧化合物为823ppm。

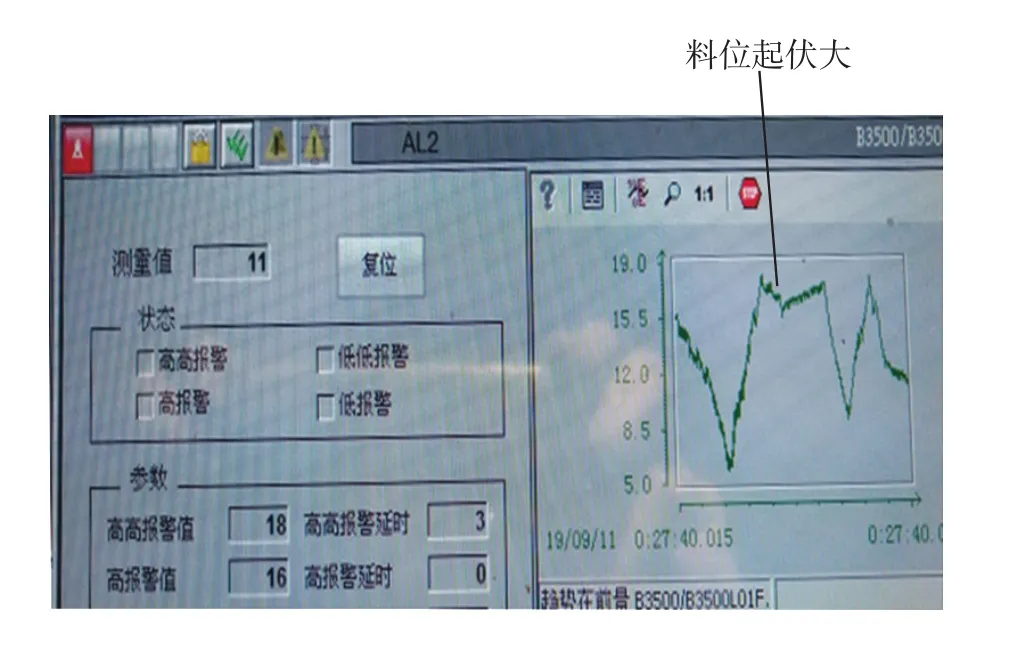

4时15分,中控发现窑况开始发生变化,系统整体压力呈偏高上涨的趋势(见图1),同时,篦冷机油压与二次风温呈略微下降的趋势。通过窑头罩看火孔观察,发现窑内飞砂料较多。操作员根据窑况将回转窑喂料量由380t/h减到340t/h,窑头喂煤量增至9.5t/h,分解炉温度提高至900℃。

5时01分,出窑熟料游离氧化钙含量为1.2%,熟料整体结粒情况一般,熟料颗粒疏松内部有黄块,细粉料较之前略多。据此,中控将回转窑喂料量减少至290t/h,同时,将分解炉温度提高至905℃,窑尾温度提高至1 120℃。

5时10分,出磨生料率值偏高很多,5时54分,熟料游离氧化钙含量为2.67%,中控将回转窑喂料量进一步减少至270t/h。

图1 系统压力变化

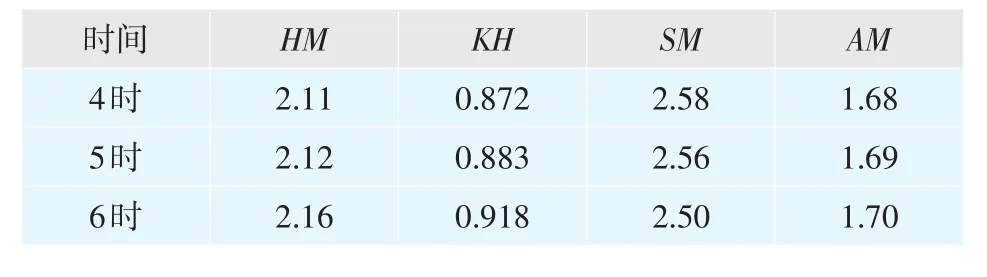

图2 料位变化情况

2 原因分析

2.1 设备可靠性较差

这段时期石灰石取料机出现故障,不能连续正常工作,每次石灰石仓满料后,需对石灰石取料机进行停机检修,当仓内物料剩余较少时,再开启石灰石取料机进行取料工作。石灰石取料机反复开停,石灰石仓位反复变化,势必会导致生料成分的大幅度变化。图2为石灰石仓料位变化曲线,由图2可知石灰石料位由最高19m降到5m,料位起伏大,无法保证出生料磨生料成分的稳定性,导致入窑生料质量的波动。

2.2 辅助原材料断料时间长

铁质校正原材料使用的是硫酸渣,硫酸渣有两种称取方式,一种是铲车上料,另一种是取料机取料。正常情况下,使用铲车上料的方式称取硫酸渣即能满足生产需要,当使用铲车上料出现断料时,原料磨操作员会采取取料机取料的方式称取硫酸渣,以保证铁质校正原料的稳定性。但在操作过程中,经常会出现硫酸渣称取断料的情况,有时断料时间长达5min,见图3。

图3 硫酸渣称取断料情况

从图3可以看到,其他组分的原材料称取均运行正常,而硫酸渣称取却因断料导致生料中的Fe2O3波动过大。

2.3 出磨生料率值偏高

近几个小时的出磨生料率值见表2。在5时54分,熟料游离氧化钙含量2.67%时,出磨生料率值HM为2.27,偏高,这对熟料中游离氧化钙偏高产生较大影响。出磨后的生料率值HM较高,生料均化库料位偏低,只有22m(正常为50m),入磨石灰石质量波动较大,配料工作较难。5时10分,出磨生料率值为2.27时,回转窑已经将这种高料煅烧完毕(物料在回转窑内停留约18min,篦冷机内停留约20min),所以出窑熟料游离氧化钙偏高,即使中控已提前根据窑况进行了大幅减产工作,但由于入窑的生料KH太高,无法煅烧合格。

2.4 熟料率值波动较大

4时~6时的熟料率值情况见表3。从表3可以看出,当熟料游离氧化钙偏高时,熟料的KH也偏高,且熟料率值波动幅度较大,中控无法综合判断物料成分的变化进而采取有效控制措施,只能根据窑况进行操作。

3 解决措施

针对上述问题,我公司采取了以下解决措施:将回转窑的喂料量由380t/h减到270t/h;窑转速维持3.8r/min不变,窑头喂煤量由9.3t/h增加到9.8t/h,分解炉温度由892℃提高到910℃;增加一次风机风量,增强火焰强度,同时尽量提高窑头二次风温,温度控制在1 180℃以上。在回转窑稳定煅烧3h后,对熟料进行了取样检测,熟料游离氧化钙含量为0.92%左右。

4 几点建议

4.1 工作人员之间加强沟通

在配料发生较大变化时,配料人员要及时向中控操作员说明物料变化情况,以便中控操作员及时调整操作方案,防止出现因入窑物料量过低而产生“烧流”或因入窑生料KH过高而熟料游离氧化钙偏高的现象。

表2 出磨生料率值

表3熟料率值情况

4.2 严格履行工作职责,确保设备运转率

设备管理人员与生产巡检岗位人员需做好设备的检查、维护、保养工作,发现问题及时解决,将设备事故隐患遏制在萌芽阶段,确保设备运转率。

4.3 灵活调整取样时间

在生产系统正常稳定状态下,每30min取样一次,及时分析,并将生料质量数据上报给中控操作员。如遇到生料成分波动较大的情况,应缩短取样间隔时间,增加生料取料频次,做到勤取料、勤调整,将出磨生料成分波动值降到最低,保证后续生产运行稳定性。

4.4 杜绝辅助原材料断料情况发生

只要辅助原材料断料,不论会不会对下游生料成分造成波动,都必须及时停止配料秤。

4.5 增加熟料分析的次数

原来每班8h只上报2个熟料全分析样品,操作员不能及时掌握熟料质量变化情况,无法准确做出判断。现调整为每班上报8个熟料率值样品,每小时上报一个熟料率值。

4.6 稳定石灰石仓料位

在石灰石取料机长时间故障停机的情况下,需要提前做好相应准备工作,尽量避免石灰石料位大幅度波动情况的发生。第一步:减少石灰石的用量,由两台原料磨运行调整为一台原料磨运行;第二步:将石灰石取料机开到空旷的地方维修,尽量避免铲车上料;第三步:使用铲车上料时,需在石灰石取料机原取料面上进行铲料,见图4;第四步:保持石灰石仓料位稳定性;第五步:增加出磨生料的取料次数,将石灰石铲车上料期间的生料成分波动降到最低。待石灰石取料机修好后,恢复正常取料功能。

图4 稳定石灰石仓料位步骤

5 结语

经过以上调整,熟料游离氧化钙偏高现象有了较大改善,虽然熟料中游离氧化钙高低波动的情况还会出现,但是波动幅度较小,可控制在0.5%~1.3%之间稳定运行。