硬标签插磁调频装置控制系统设计与试验

蔡晓霞,张西良,盛庆元,陈科行

(1.绍兴职业技术学院 机电工程与交通学院,浙江 绍兴 312000;2.江苏大学 机械工程学院,江苏 镇江 212013)

0 引言

无线射频识别即射频识别技术(RFID),是自动识别技术的一种,目前在工农业领域有广泛的应用[1-2]。电子商品防盗(EAS)技术也采用了RFID。EAS系统中的电子标签质量是整个系统能可靠运行的保障。基于声磁工作原理的EAS系统大都采用一种固定工作频率的硬标签[3]。目前,在硬标签生产过程中,有一道插磁调频工序——将磁棒插入绕有线圈的骨架中,以调整待调频硬标签线圈电感值,使线圈电感与其串联电容组成的RLC回路谐振频率符合行业要求[4-5]。

查阅现有文献,现有的硬标签谐振频率检测技术按探头结构可分单线圈、双线圈、三线圈、四线圈[6-10]。杨成忠[11]研究了单线圈传感器模型和双线圈传感器模型结构特点,得出双线圈传感器更加适合应用于工程。朱亚萍[12]等在电路参数仿真分析基础上,研究了双线圈传感器线圈匝数和空间结构参数对输出响应灵敏度影响。李佳骏[13]利用 HFSS 磁场仿真软件研究了不同形状单、双线圈的理论测试误差。为克服单、双线圈测量的理论误差,专利CN106443826A[10]提供一种四线圈结构,可有效消除中心频率偏移。盛庆元等[9,14]人基于差分设计思路,提出了三线圈探头结构,设计的传感器测试硬标签谐振频率精度优于市售EAS频率检测仪(E-X5006AM)。牛元海[15]、Soham[16]、王焱[17]分别在EAS扫频信号源,线圈耦合影响因素,检测器方面进行了相关研究。

在插磁装置方面,文献较少,CN108268929A[18]、CN107239079A[19]专利提供了不同形式的插磁机械装置及其相应的控制电路与控制方法。如CN108549265A提出一种基于模糊控制的无源电子硬标签插磁控制方法,以三线圈传感技术,结合模糊控制算法,提高了插磁硬标签谐振频率精确度控制。

可现有硬标签谐振频率检测技术为机器插磁控制提供控制信号存在缺陷,既检测时硬标签与检测探头之间的互感系数M是不变的,而在插磁过程中,M随磁棒插入骨架深度随时变化,需要配合复杂的控制方法。文献[18]中的恒频控制压入步骤和跳频控制压入步骤控制方法,文献[20]中的基于模糊控制算法,可以一定程度上提高压磁调频精度,可无法消除原理误差。

为解决上述问题,本文设计一种硬标签插磁调频机控制系统,采用单线圈探头,设有电容补偿环节,基于相位差变化特性,设计以相位差信号为控制系统提供反馈信号的控制系统,以期提高插磁调频精度和效率。

1 硬标签调频原理与插磁调频核心部件

1.1 硬标签调频原理

硬标签的内部结构(图1a)是一个电容电感串联回路,其可等效为LCR串联电路。判定标签是否合格的标准之一是看硬标签在规定谐振频率范围内是否产生谐振。目前,在硬标签生产过程中,硬标签谐振频率的调整是通过将磁棒插入绕有线圈的骨架中,以调整硬标签谐振回路中电感值大小,使硬标签电感和电容组成的串联回路谐振频率符合行业要求,此过程称为插磁调频工序。

图1 硬标签的实物图与插磁调频装置图

1.2 插磁调频核心部件

硬标签的插磁调频核心部件由步进电机、丝杆组成,如图1(b)所示。控制单元控制步进电机,可实现丝杆上下移动,压块下移时将磁棒压入到待调频的硬标签骨架中。此部件下移控制的关键在于获取硬标签谐振频率信号为控制系统提供反馈信号,并使得磁棒插入的深度满足硬标签的工作谐振频率。

2 传感电路设计原理与分析

2.1 传感电路设计原理

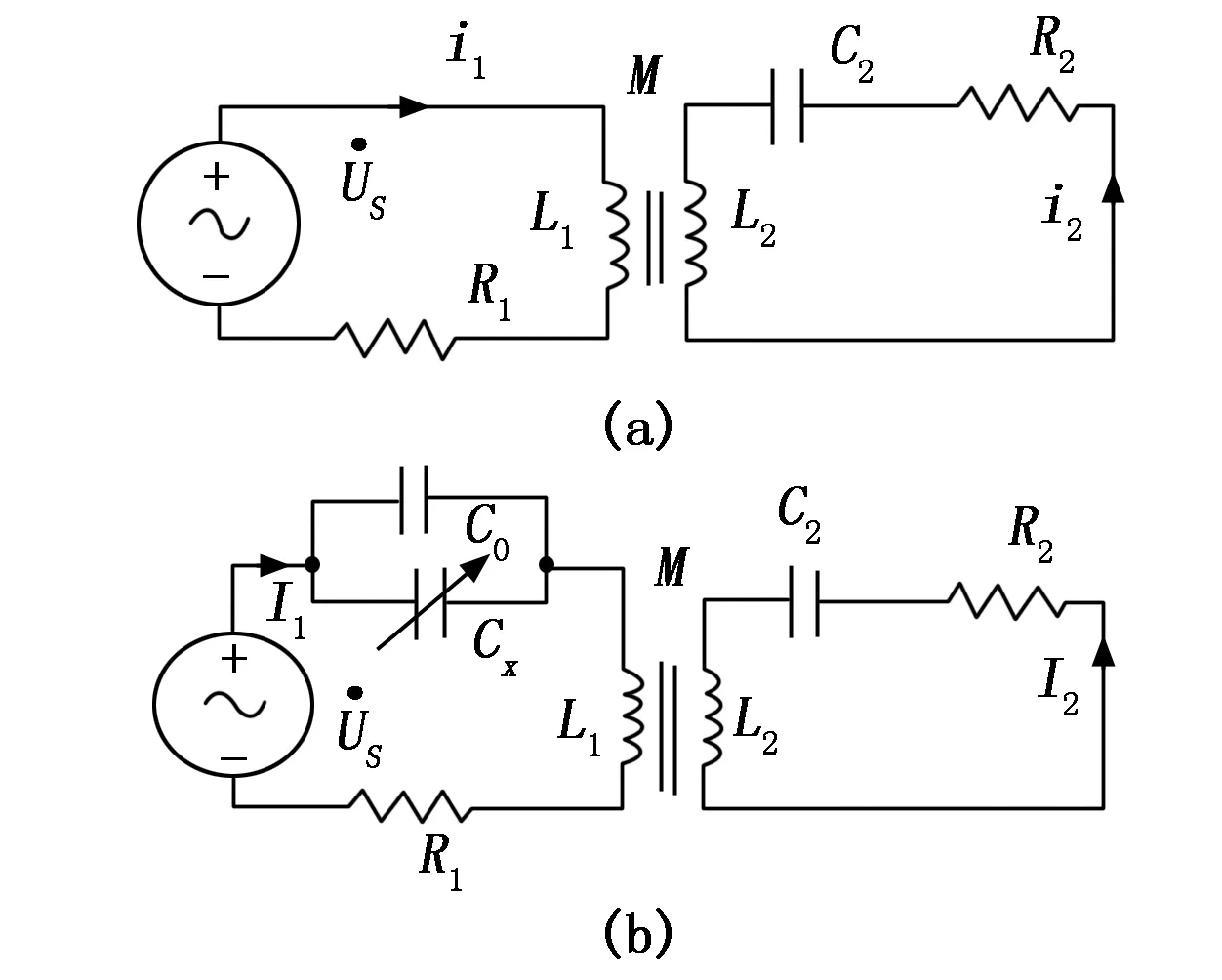

控制系统采用单线圈探头,传统的单线圈探头检测硬标签谐振频率的电路模型如图2(a),硬标签的电路结构可等效为图2(a)中的右半部分,由L2,C2,R2串联。R1为精密电阻,L1为单线圈敏感探头等效电感,M为单线圈敏感探头与硬标签线圈电感之间的互感系数。图2中左右电路各部分电压电流向量关系如下:

(1)

(2)

式(1)、(2)中的Z1为R1、L1串联总阻抗,Z2为R2、C2、L2串联总阻抗。

由式(1)~(2)可得精密电阻R1两端的电压U0向量为:

(3)

依据式(3),文献[3-4]研究表明通过扫频法,获取幅频特性曲线,谐振频率定义为最大值幅值对应频率fmax和最小值对应频率fmin的算术平均值,显然,这种方法不利于提高插磁调频效率。

图2 传感电路设计原理图

改进设计电路,在信号源端增加补偿环节,如图2(b)所示。信号源频率w大小设置为控制目标硬标签谐振频率w0,并通过调节可调电容CX,使得w0L1=1/(w0C总)。在这种情况下,式(3)更改变形可得式(4)。

(4)

显然式(4)中,L2值变化,对应的Us、U0信号的幅值比和相位差也随之变化,进而可以敏感待插磁调频硬标签的谐振频率。

2.2 传感电路模型仿真分析

2.2.1 模型的定性分析

在硬标签插磁调频过程中电感L2增大,敏感探头与硬标签电感L2之间的互感系数M也变大,对式(4)的幅值变化定性分析较难。从相位角度分析可知:角频率为w0时,硬标签L2,C2,R2串联等效电路总阻抗成容性时,信号Us相位超前信号U0;硬标签L2,C2,R2串联等效电路总阻抗成感性时,信号Us相位滞后信号U0;硬标签L2,C2,R2串联等效电路总阻抗成阻性时,信号Us与信号U0相位一致。

在硬标签生产插磁过程中,信号Us相位先超前U0,后滞后U0,信号Us与信号U0相位一致时,是磁棒插入深度的最佳控制点。

2.2.2 模型的定量分析

借助mutilism电路设计软件,以厂家生产58 kHz“中榔头”硬标签提供的参数,C2取1 700 pF,R2取14 Ω;探头L1选择市售490 μH线圈,匹配电容值C总取15.367 nF,信号源频率设置为58 kHz,对电感L2变化,Us、U0信号的幅值比和相位差随之变化的关系进行仿真,同时考虑下压过程M变化,对M变化引起的影响也进行仿真。采用mutilism的parameter sweep功能,选择AC Analysis模式,将仿真结果导出到EXCEL,绘制参仿真结果见图3。

图3 电路幅值比、相位差仿真图

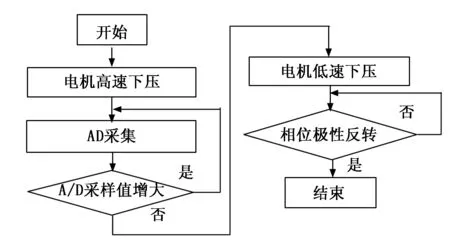

通过图3可知,M不影响对幅值比和相位差的变化趋势;幅值比最小,相位差为零对应的L2相等,并且此L2与C2串联计算的谐振频率与激励信号频率相等;随L2增大,U0先滞后US,且相位差先变大后变小,出现反转特性,L2进一步增大相位差极性反转。通过比较幅值比、相位差变化特征,本文采用相位差为反馈控制信号,利用相位差先变大后变小特性,在最大滞后相位差之前采用快压,最大滞后相位差之后采用慢压,并将相位差极性反转(由滞后变为超前)特性提供完成下压过程的触发信号。

3 控制系统设计

本控制系统配合双路压磁调频机设计,其基本工作过程,将压磁调频硬标签放置于底座中,链条传输带将底座输送置压棒正下方,左右步进电机分别下压,完成插磁调频过程后,左右步进电机反转提起压棒,完成一次压磁调频过程。

3.1 硬件总体结构

本控制系统以MSP430为控制核心设计,主要由开关电源、位置传感器、步进电机驱动器、激励信号源等信号处理模块等构成,其硬件结构如图4所示。

图4 控制系统硬件结构简图

3.2 硬件详细设计

本控制系统需主从两路控制板,设计的主从电路主要电路原理图如图5所示,核心电路介绍如下。

3.2.1 激励信号源设计

激励信号源采用了AD9833芯片,它是ADI公司生产的一款低功耗,可编程波形发生器。输出频率范围为0~12.5 MHz,精度可以达到0.004 Hz,3线SPI接口易于与各种主流微控制器兼容。芯片设置为正弦波输出,幅值0.6 VPP左右,输出阻抗为200 Ω。图5中的信号JP3端子分别与发射线圈两端相连。

3.2.2 相位差检测单元

插磁调频装置以信号Us、U0相位差为控制信号,设计的鉴相电路以AD8302为核心,提供模拟电压信号输出AA0。AD8302是ADI公司的用于RF/IF幅度和相位测量的单片集成电路,能同时测量从低频到2.7 GHz频率范围内的两输入信号之间的幅值比和相位差。信号测量范围为-60~0 dBm,相位检测的范围0°~180°,对应电压输出范围0~1.8 V,输出电压灵敏度为10 mV/度,测量误差小于0.5°。

3.2.3 相位极性鉴别单元

另外,相位极性鉴别单元,信号Us、U0分别经过零比较器A和过零比较器B整形为方波信号,再经过边沿D触发器处理。

TLV3502双通道比较器,实现了高速度(40 ns)与低功耗(40 μA)的完美组合,采用极小型封装,具有轨至轨输入、低偏移电压(1 mV)和大输出驱动电流等特性。SN74LVC1G79器件是一种的单路正缘触发D型触发器。当数据输入 (D) 处的数据满足设置时间要求时,将该数据传输到时钟脉冲正向缘上的Q输出。

图5 主要模块单元的电路原理图

3.2.4 A/D转换单元

A/D转换单元采用ADS1115芯片,它是兼容 I2C的16位高精度低功耗模数转换器,自带可编程放大电路,可提供从±256 mV到±6.144 V 的输入范围,执行转换数据速率高达每秒860个样本。配置寄存器值高低字节设为0xC6、0xe3,即选择通道0、满量程1.024 V,最快采样率工作。

其他部分电路属电路常规设计,本文中不再做详细阐述。

3.3 控制系统软件设计

系统选用IAR for MSP430专业集成开发环境,应用C语言进行编程。系统软件采用模块化设计思想,主要由主程序、AD9833驱动程序、ADS1115驱动程序、液晶触摸屏驱动程序等几个模块构成,各驱动程序的编程可参考相应说明书。主从工作流程框图和压磁调频软件流程图如图6、图7所示。

图6 主从工作流程框图

图7 压磁调频软件流程图

4 试验与结果分析

4.1 测试方法

以用于声磁防盗系统,工作频率为58 kHz的无源硬标签为对象,从合作厂家提供的待调频“中榔头”型硬标签中抽取20对,放入图1(b)底座中,设置压磁调频压棒下移高速为20 mm/s,低速为5 mm/s。启动控制系统,自动完成每个硬标签插磁调频过程。

插磁后断开电容电感焊接引脚,用市售3060型扫频仪检测硬标签谐振频率。为说明本装置的插磁性能,随机抽取等数人工插磁的硬标签的谐振频率为对比(人工插磁采用骨架与磁棒是间隙配合通过胶水固定)。根据测试数据,调高信号源频率至58.05 kHz再进行试验,测试数据如表1所示。

表1 测试数据分析表 单位:kHzp

4.2 数据分析

据表1可知,两次试验双路压磁调频机控制硬标签谐振频率的最大误差分别为-66 Hz、69 Hz,控制精度比人工(人工控制最大误差138 Hz)提高了一倍左右;人工插磁调频方法极差范围235 Hz,而机器仅为90 Hz左右,产品质量的波动性也大为降低;对方差进一步分析,压磁调频机控制的硬标签谐振频率方差降低了一个数量级,仅为0.000 6、0.000 8,效果明显。另外,进行了连续插磁200个试验,谐振频率误差都在±75 Hz内(剔除电容电感引脚焊接不合格品),此设备对“中榔头”插磁调频的平均速度为2.14 s/个,是熟练人工效率的3倍左右。

5 结束语

针对目前无源电子硬标签生产过程,传统硬标签谐振频率检测技术用于插磁调频控制存在的不足,设计用于插磁调频装置的控制系统。该系统包括以MSP430F149处理器为核心控制电路及其配套控制策略组成。其核心是基于电容补偿原理的单线圈敏感硬标签谐振频率传感技术,采用了硬标签调频频率值为发射信号频率,以相位变化为控制系统提供反馈信号,采用相位差值反转特性实现下压高低速切换,相位极性反转特性完成下压控制的控制决策。

以生产58 kHz“中榔头”型电子硬标签进行测试,数据分析表明,当此套控制系统高速运行在20 mm/s,低速为5 mm/s时,硬标签谐振频率控制误差在±75 Hz内,方差为0.0006~0.0008,运行稳定。本技术为机器下压磁棒调频提供了技术支持,下一步可针对不同类型的硬标签试验在合理控制精度前提下,匹配最快下压速度,开发相应的智能速度匹配程序;另一面可研制自动上料环节,研制全自动插磁调频机,完全实现此工序的智能自动生产。