不锈钢单层带极电渣堆焊试验研究

◎马易思

目前,国内外不锈钢耐腐蚀层的大面积堆焊采用的堆焊方法均为电渣焊,普遍采用的是双层不锈钢耐腐蚀层堆焊,即第一层为过渡层,主要用来完成母材对不锈钢焊材中的Cr、Ni 等元素的稀释,保证不锈钢耐蚀堆焊层和母材的结合强度。第二层为抗腐蚀层,其化学成分能够保证抵抗特殊工况下抗腐蚀性的要求。双层堆焊技术成熟,ASME 规范,API934 标准以及阿克斯、雪佛龙等专利商的技术资料中对双层堆焊的选材和使用都有明确的规定,已经完全实现技术上的“标准化”。

单层堆焊是近年来发展起来的工艺技术,目前还处于积累数据和应用推广阶段,所用的焊带TP.309NbL 还没有被ASME第二卷吸纳引入。单层堆焊主要通过对过渡层堆焊材料的改进(主要在焊带化学成分中添加Nb 元素)以及施焊过程控制等手段来实现堆焊层既满足化学成分要求又避免剥离现象的发生。相比双层不锈钢耐腐蚀层,单层不锈钢耐蚀层堆焊具有焊材使用量少,焊接周期短,制造成本低等无法比拟的优势,但技术方面,单层不锈钢带极电渣堆焊对稀释率的控制更为严格,合适的稀释率范围更窄,对工艺参数有更高的要求,所以施焊过程必须要有更严格的控制。所以,本文就不锈钢单层带极电渣堆焊的工艺参数优化开展了试验研究,以期摸清电流、焊速等焊接工艺参数对稀释率的影响及规律,为制定合理的工艺参数提供参考。

一、试验方案

根据不锈钢耐蚀堆焊层的技术要求,计算了目标稀释率,选择了焊接电流、焊接速度作为变量,进行了不同参数的组合试验。

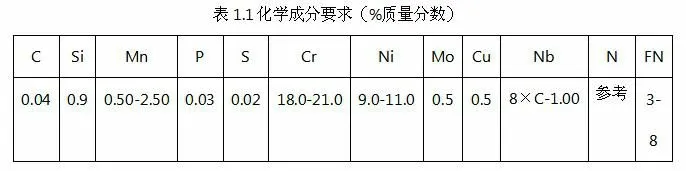

1.化学成分要求值及目标稀释率。

?

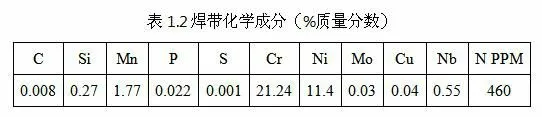

试验采用的焊材为EQ309NbL,规格为0.5*60,焊剂不过度元素,焊带的化学成分见表1.2。

?

根据Ni 含量计算的目标稀释率,满足要求的稀释率范围4%-21%,根据Cr 的含量计算目标稀释率为1%-15%,但是考虑到Cr 元素烧损,实际的稀释率要小于15%,所以根据主要元素确定的稀释率范围应为4%-15%。

2.试验设计。

选择焊接电流、焊接速度作为变量,进行单一变量的试验,试验参数及变量见表1.3。

?

二、结果分析与讨论

表面至熔合线不同深度处进行了化学分析,并计算铁素体,对堆焊层横截面进行了低倍分析,测量了熔深。

1.化学成分与熔合线距离的变化规律。

由于母材的稀释,Cr、Ni、Nb 等元素随距熔合线的距离的增大而增大,C 元素随距熔合线的距离的增大而减小,当距离熔合线一定距离内的化学成分变化剧烈,但超过这一距离各元素的含量则趋于稳定于某一数值范围。

2.电流、焊速对稀释率的影响。

(1)电流对稀释率的影响。

电流的变化对稀释率的影响微小,并不是影响稀释率的重要变数。电流对熔深的影响明显,随着电流的增大,熔深逐渐加大。熔深加大的同时,堆焊层厚度也明显增大,熔深与堆焊层厚度同比增加,导致稀释率变化不大。

(2)焊速对稀释率的影响。

在其他参数不变的条件下,不同焊速的稀释率基本一致,但堆焊层厚度变化明显。

3.工艺参数的优化。

综合以上试验结果和分析,根据定性的规律,在Fn:3-8 和稀释率的目标计算值的范围内,单层堆焊的稀释率应该控制在11%-15%为宜。

三、结论

1.焊接电流及焊接速度是影响堆焊层厚度的主要因素,对稀释率的影响不明显。

2.单层堆焊的适宜稀释率为11%-15%。