重载铁路100m长75kg/m钢轨普通平车装运方案研究

李善坡,马玉坤,刘 飞

(中国铁道科学研究院集团有限公司 运输及经济研究所,北京 100081)

《重载铁路设计规范》[1]规定,重载铁路正线轨道应采用长定尺、无螺栓孔新钢轨。当通过总质量大于100 Mt/a,小于250 Mt/a,而且设计轴重大于等于300 kN 时,或通过总质量大于等于250 Mt/a 时,重车线宜采用75 kg/m 钢轨。与60 kg/m 钢轨相比,75 kg/m 钢轨具有轨道整体性好、安全性高、维修工作量少、使用寿命长等优点[2]。随着新线建设和旧线改造的逐步实施,75 kg/m 钢轨的用量将逐步增加。为了保障此类钢轨在重载铁路新线建设和旧线改造过程中的运输,已经制订75 m 长75 kg/m 钢轨普通平车运输装载加固方案[3](以下简称“75 m 长钢轨方案”)。随着钢轨轧制技术的发展和设备技术升级,长度为100 m 的75 kg/m 钢轨已经投产,使用此类钢轨可以进一步减少钢轨焊接接头数量和接头损伤总量[4],降低钢轨焊接成本,提高重载铁路列车运行平稳性、安全性和可靠性。

1 重载铁路100m 长75kg/m 钢轨普通平车装运方案设计

重载铁路建设和改造存在大量的100 m 长75 kg/m 钢轨运输需求,研究制订100 m 长75 kg/m钢轨普通平车装运方案,可以提升货物和车辆安全性,提高钢轨装卸效率,降低工人劳动强度,实现经济、高效的钢轨运输。为此,综合考虑车辆及座架安装位置、装载加固装置结构设计方面的因素,结合100 m 长75 kg/m 钢轨截面特性,设计普通平车装运方案。

1.1 车辆及座架安装位置

我国铁路现有的普通平车地板面长度主要有13 m(载重60 t 或70 t)和15.4 m (载重61 t 或70 t) 2 种。综合考虑车辆和钢轨长度匹配,使车辆承载效果最佳,方案选用5 辆13 m 长和2 辆15.4 m 长的普通木地板平车作为研究对象,研究座架安装位置。方案采用5 个普通座架、2 个端车座架、4 个次端车座架和3 个锁定座架。钢轨的质量通过座架传递到车地板上,座架的安装位置对车辆承重影响较大。通过承重计算,确定具体的座架最佳安装位置。

(1)座架类型和数量。第1 和第7 车每车分别放置1 个普通座架和1 个端车座架;第2 和第6 车每车放置2 个次端车座架;第3 车放置1 个普通座架和1 个锁定座架;第4 车放置2 个锁定座架;第5车放置2 个普通座架。

(2)座架位置。第1 和第7车的端车座架分别位于从车辆内端数第3 和第4 支柱槽之间,座架两侧插板插入第3 个支柱槽内;第2 和第6 车的次端车座架分别位于从车辆两端数第2 和第3 支柱槽间,座架两侧插板插入第3 个支柱槽内;其余座架分别位于从车辆两端数第3 支柱槽处(第1 和第7 车从车辆外端数第3 个支柱槽处),座架两侧插板插入支柱槽内。100 m 长75 kg/m钢轨普通平车装运方案如图1所示。

1.2 装载加固装置

装载加固装置主要包括座架和紧固装置,其结构强度应足以承受钢轨质量,防止钢轨的纵向窜动,结构合理,便于加工和运输。基于这些原则,设计普通座架结构如图2 所示。普通座架由底梁、矩形侧柱、隔梁、隔梁栓、斜撑、圆侧柱等构成,为3 层承载结构。插板位于侧柱中心线上,配有与车体连接的方垫板,连接螺栓和螺母。锁定座架与普通座架的主要区别是锁定座架在两侧焊有拉牵环,同时锁定底梁或锁定隔梁两侧无端部挡块。端车座架、次端车座架与普通座架的主要区别是插板的位置不同,端车座架、次端车座架插板与侧柱中心线的距离分别为500 mm和700 mm。

与现有长钢轨普通平车装运方案使用的紧固装置相似,100 m 长重载铁路用钢轨普通平车装运方案使用的紧固装置仍采用横向整层夹紧钢轨的方式,紧固力矩为320 N·m。紧固装置工作原理如图3 所示。

图1 100 m 长75 kg/m 钢轨普通平车装运方案Fig.1 Loading Plan of the Regular Flat Cars on the 100m-long 75kg/m Steel Rail

图2 普通座架结构Fig.2 Structure of Common Gestells

图3 紧固装置工作原理Fig.3 Working Principle of Clamp Device

2 重载铁路100 m 长75 kg/m 钢轨普通平车装运方案理论计算

2.1 车辆承重计算

车辆承重计算属多支点超静定力学问题,可以通过编写计算机程序求解[5]。进行承重计算时[6],考虑各车辆高差15 mm 和钢轨整体纵向偏移200 mm组合的25 种工况,假设座架质量为0.74 t,紧固装置质量为0.23 t。计算得到理想工况及3 个较恶劣工况下的车辆承重计算结果。各工况下车辆承重极值计算结果如表1 所示。

由表1 可知,方案在各种可能的工况下,座架承重最大为33.58 t,车辆最大承重为60.81 t,转向架最大承重为32.45 t,转向架承重差最大为8.29 t,满足《铁路货物装载加固规则》[7](以下简称“《加规》”)要求。

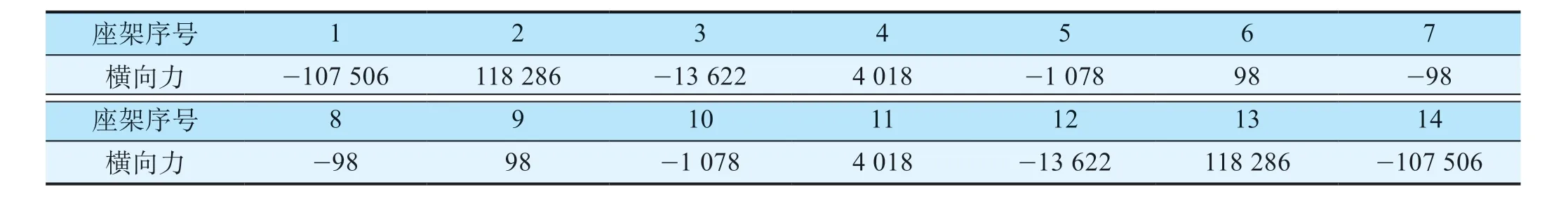

2.2 横向力计算

100 m 长75 kg/m 钢轨采用多车联挂方式运输。车辆通过曲线时,钢轨在座架约束下发生弯曲,钢轨产生的横向力作用在座架侧柱上。建立横向力计算模型,通过编程计算得到车组通过半径为150 m的曲线时,各座架承受的横向力。座架横向力计算结果如表2 所示。由表2 可知,钢轨对座架的最大横向力为118 286 N,略小于75 m 长钢轨方案[4]和100 m 长60 kg/m 钢轨矩形装载加固方案在同等工况下的横向力[8]。

2.3 座架结构强度及钢轨加固强度计算

座架各部件所采用型钢的型号需要根据所受最大垂向和横向载荷,通过材料力学强度计算公式进行核算。座架整体结构强度需要通过有限元分析方法计算[9]。建立有限元模型时,采用梁单元,底梁两端采用固定约束,底梁其余部分限制垂向位移。受力主要考虑以下4 种载荷工况。

(1)垂向力。当重力加速度取值为9.8 m/s2时,由车辆承重计算结果可以计算得到座架所受的最大垂向力为33.58×1 000×9.8 = 329 084 N。

(2)横向力。由横向力计算结果可知,座架所受的最大横向力为118 286 N。

(3)扭转力偶。车组通过曲线时,锁定座架承受的扭转力偶约为55 000 N[10]。

(4)摩擦力。如果钢轨与座架隔梁上表面聚甲醛板的摩擦系数μ = 0.25,则座架所受的摩擦力为329 084×0.25 = 82 271 N。

对各类型座架进行有限元分析,得到在第1 层钢轨锁定座架底梁端部组合应力最大,为107.3 MPa,满足《加规》要求。锁定座架组合应力云图如图4所示。

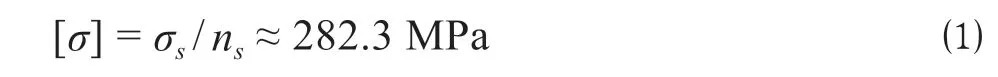

由于钢轨分层紧固,每层含有1 个锁定点,因而只需要验算第1 层锁定点的紧固强度。以整层钢轨为研究对象,每层钢轨的数量n = 14,钢轨长度l =100 m,单位长度钢轨的质量m = 75 kg/m;重力加速度g = 9.8 m/s2,钢轨整体纵向最大加速度为amax=0.07×g[5]。紧固螺栓设计直径d = 24 mm;公称应力截面积As= 353 mm2;采用性能等级为6.8 的45号钢,其屈服应力σs= 480 MPa,当安全系数ns= 1.7时,其许用应力为

表1 各工况下车辆承重极值计算结果Tab.1 Extreme Results of Car Loading with Different Working Conditions

表2 座架横向力计算结果 NTab.2 Results of Lateral Force for Gestells

图4 锁定座架组合应力云图Fig.4 Stress Nephogram of Fastened Gestells

式中:[σ]为紧固螺栓的许用应力。

如果预紧系数k = 1.2,则螺栓的许用预紧力为

式中:[N]为螺栓的许用预紧力。

当紧固力矩T = 320 N·m 时,如果拧紧力矩系数K = 0.28,单根螺栓可以达到的预紧力为

式中:F 为钢轨的纵向加固力。

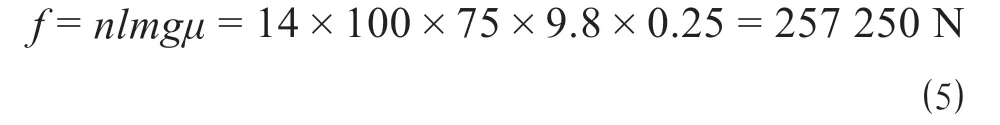

钢轨与底梁间的摩擦力为

式中:f 为钢轨与底梁间的摩擦力。

钢轨的纵向惯性力为

式中:T1为钢轨的纵向惯性力。

如果线路最大坡度为30‰,钢轨的坡道力为

式中:T2为钢轨的坡道力。

由以上公式计算可知,F + f = 428 678 N,T1+T2= 102 900 N。因为F + f > T1+ T2,所以紧固装置对每层钢轨的纵向加固强度满足纵向稳定性要求。

3 装运方案试验

在理论计算的基础上,为进一步验证方案的可行性,对重载铁路100 m 长75 kg/m 轨普通平车装运方案开展了综合试验研究[11],对装载加固性能、车辆承重、车辆动力学性能、地面小半径曲线和道岔轮轨动力响应等项目进行测试。测试考虑小半径“S”形曲线、侧向通过9 号道岔和12 号道岔、提速至120 km/h 和冲击试验等较恶劣工况。小半径“S”形曲线试验在成渝线(成都—重庆)铜罐驿至石场区段(K463 + 322—K463 + 923)进行;侧向通过9 号道岔在密地站116 号岔位60—9 号道岔进行;侧向通过12 号道岔在密地站2 号岔位60—12 号道岔进行;提速试验在包西线(包头—西安)张桥至延安间进行;冲击试验在中国铁路太原局集团有限公司湖东焊轨基地进行。运行试验径路为攀枝花—成都—达州—安康—新丰镇—张桥—延安—绥德—吴堡—北六堡—榆次—太原南—原平—韩家岭—湖东,线路总长约3 168 km,运行试验全程最小曲线半径为285 m。

3.1 装载加固性能测试

装载加固性能测试主要包括长钢轨和座架装载加固状态检查和座架强度测试,在理论计算受力较大的第3 座架上粘贴应变片,同时为了得到冲击试验时座架的强度,在第3 层钢轨锁定座架上粘贴应变片。在整个试验过程中,长钢轨相对于紧固装置、座架相对车地板均没有产生明显位移;长钢轨装载加固状态良好,各层钢轨摆放整齐,没有发生相互挤爬现象;座架加固状态良好。座架最大合成应力发生在方侧柱底部,最大值为127.4 MPa,小于许用应力160 MPa,满足《加规》[7]要求。

3.2 车辆承重测试

试验过程中,试验车组经途经8 个超偏载检测仪。在所有检测数据中,单辆货车的2 个转向架最大承重差为6.9 t,单辆货车货物最大重心横向偏离量为47 mm,满足《加规》要求。

3.3 车辆动力学性能测试

车辆动力学性能测试包括运行稳定性和平稳性测试。为试验车组第1,2,4 车的第1 轴更换测力轮对,测试轮轨横向力和垂向力,计算脱轨系数、轮重减载率和轮轴横向力等稳定性指标。在测力轮对对应第1,2,4 车的前心盘内侧距心盘中心线小于1 000 mm的车底架中梁下盖板上布置加速度传感器,测试车体横向、垂向加速度,计算平稳性指标。根据规范[12],被测试车辆动力学性能指标评判标准如表3 所示。

在试验过程中,各被测试车辆的车辆动力学指标极值如表4 所示。由表4 可知,所有稳定性指标和横向加速度均未超过评判标准限值,垂向、横向平稳性指标为“优”级,第1 车的垂向加速度最大值为7.36 m/s2,虽然超过了6.87m/s2的限值,但是全部试验超限点共10 个,而试验全程运行约3 168 km,平均每100 km 试验区段内超限个数不大于3 个,满足评判标准要求。

3.4 地面小半径曲线和道岔轮轨动力响应测试

在成渝线K463+480—K463+550 曲线的圆曲线和缓和曲线地段布置轮轨力测点,测试车组通过时的轮轨横向力及垂向力,并计算脱轨系数、轮重减载率、轮轴横向力。在曲线上、下股钢轨安装位移计,测试钢轨轨头相对于基桩的横向位移。在曲线上股一侧轨枕上安装位移计,测试轨枕相对于基桩的横向位移。以试验速度5 km/h 运行1 次,以试验速度35 km/h,50 km/h,60 km/h,70 km/h 各运行3 次。

在9 号和12 号单开道岔的尖轨尖端和导曲线地段各布置1 个轮轨力测点,测试车组通过时的轮轨横向力及垂向力,计算脱轨系数、轮重减载率、轮轴横向力。在道岔尖轨尖端和导曲线上、下股钢轨安装位移计,测试钢轨轨头相对于基桩的横向位移。在道岔尖轨尖端和导曲线外股一侧轨枕上安装位移计,测试轨枕相对于基桩的横向位移。以试验速度5 km/h 侧向通过9 号道岔1 次,以试验速度10 km/h和20 km/h 各运行2 个往返,以试验速度30 km/h 运行3 个往返;以试验速度5 km/h 侧向通过12 号道岔1次,以试验速度25 km/h和35 km/h各运行2个往返,以试验速度45 km/h 运行3 个往返。轮轨动力响应测试结果极值如表5 所示。

由表5 可知,轮轨动力响应测试结果均满足评判标准要求。试验过程中,钢轨横向位移最大为2.86 mm,轨枕横向位移最大为0.68 mm,试验后均基本恢复至原位置,轨道静态几何尺寸符合相关标准,能够保证轨道结构的横向稳定性。

表3 被测试车辆动力学性能指标评判标准Tab.3 Assessment Criteria of Dynamics Performance Index for Railway Freight Cars

表4 车辆动力学测试结果极值Tab.4 Extreme Results of Dynamics Performance for Railway Freight Cars

表5 轮轨动力响应测试结果极值Tab.5 Extreme Results of the Rail-wheel Dynamic Response Test

3.5 经济效益分析

与现有75 m 长钢轨方案相比,100 m 长75 kg/m钢轨普通平车装运方案具有较好的经济效益,主要体现在以下3 个方面。

(1)节约运输费用。本方案不需要限速,而75 m长钢轨方案在实际应用中需要限速运行,按照《铁路货物运价规则》规定,需要限速运行的货物按运价率加150%计费,因而采用本方案运输100 m 长钢轨的每吨钢轨运费仅为采用75 m 长钢轨方案运输的40%。

(2)提高钢轨焊接效率。钢轨正式上道前,需要在焊轨厂将钢轨焊接成500 m 长钢轨。目前,我国焊轨厂的焊接工艺和设备均是针对100 m 长定尺钢轨设计的,如果采用75 m 长钢轨进行焊接,一条焊轨线每天可以焊接1 km 钢轨,而采用100 m 长定尺钢轨,一条焊轨线每天可以焊接2.5 km 钢轨,焊接效率提高了150%。

(3)减少焊接接头数量。从焊接接头数量上看,铺设1 km 单线线路,如果采用75 m 长钢轨,至少需要焊接26 个接头,而采用100 m 长钢轨只需要焊接18 个接头,焊接成本降低31%。同时,焊接接头数量的减少还可以提升重载铁路的运行平稳性和安全可靠性。

4 结束语

重载铁路100 m 长75 kg/m 钢轨普通平车运输装运方案可以进一步丰富我国长钢轨普通平车运输装载加固技术体系。理论计算和试验结果均表明,100 m长75 kg/m 钢轨普通平车运输装运方案可以满足重载线路100 m 长75 kg/m 钢轨运输要求。100 m 长75 kg/m 钢轨普通平车装运方案投入运用后,可以解决该型号钢轨在线路建设和改造过程中的运输问题,为我国重载铁路建设和维修用轨运输提供可靠的技术支撑。与现有75 m 长钢轨运输方案相比,可以大幅降低75 kg/m 长钢轨的运输和焊接成本,进一步提高重载铁路运行安全性和75 kg/m 钢轨运输效率。