20ft敞顶箱卷钢通用运输座架设计及强度检验

王晨,朱大鹏,余珍

20ft敞顶箱卷钢通用运输座架设计及强度检验

王晨,朱大鹏,余珍

(兰州交通大学,兰州 730070)

在国家大力发展集装箱多式联运的背景下,研究20 ft(1 ft=304.8 mm)35 t敞顶集装箱的卷钢运输方式,根据卷钢的不同规格设计2类卷钢座架并分析验证其强度性能。利用SolidWorks软件建立座架三维模型,利用Ansys Workbench软件分析座架在静载与冲击条件下的位移与应力变化,然后进行静载与冲击试验,依据《铁路货物装载加固规则》与《机车车辆强度设计及试验鉴定规范车体第2部分:货车车体》规定,对仿真结果与试验结果进行比较分析。在静载与冲击工况下,仿真分析结果的位移与应力均不超过结构材料的最大许用值;试验结果前后座架状态完好,未发生明显损伤变形等情况;2类座架仿真分析结果与试验结果的最大绝对偏差仅为20.19 MPa和22.23 MPa,表明仿真分析结果具有较大精度。设计的20 ft 35 t敞顶箱卷钢运输座架模型设计合理,强度符合规范要求,能够满足卷钢安全高效的运输需求。

卷钢;敞顶箱;座架;有限元分析;冲击试验

随着经济的快速增长,各行各业对卷钢的需求逐渐增加,这也进一步推动了卷钢运输行业的发展。然而受地域条件和环境因素的限制,在我国钢材运输格局呈现自北向南、自西向东的分布。卷钢具有规格种类多、外形特殊、重量大、易滚动、不宜加固等特点[1],传统铁路运输方式主要以平车和敞车为主。随着运输结构的不断改革,在全面融入多式联运体系的背景下,卷钢集装箱化运输的发展趋势愈发明显[2]。

目前国内外集装箱装载卷钢运输的方式主要包括使用硬质木材对卷钢进行加固、使用卷钢座架或生产卷钢专用集装箱来进行卷钢装载运输,其中使用硬质木材加固时存在安全隐患,并且容易造成浪费与污染,存在较多问题[3];而使用卷钢座架与卷钢专用箱运输虽然具有一定的便捷性,但是存在适运卷钢范围有限、制造成本高、有效载荷低等缺点,难以进行推广应用。在现有研究的基础上,根据铁路总公司新推出的20 ft(1 ft=304.8 mm)35 t敞顶集装箱[4](以下简称敞顶箱)内部结构与《钢结构设计规范》[5],设计出能够适应多种卷钢规格运输的座架,利用SolidWorks对座架进行建模,并利用有限元分析软件Ansys对座架的强度进行仿真分析,验证构建模型的合理性。

1 20 ft敞顶箱座架设计

1.1 设计参数

首先对现有钢铁企业生产的卷钢的尺寸与敞顶箱的技术参数[6]进行获取,根据调研的数据可得卷钢参数:质量为3~30.5 t,外卷径为800~2 100 mm,板宽为800~1 800 mm,敞顶箱额定质量为35 000 kg,自身质量为2 730 kg,最大允许载质量为32 280 kg,外部尺寸为6 058 mm×2 550 mm×2 896 mm,内部尺寸为5 879 mm×2 438 mm×2 713 mm。

为了保证运输安全,根据《铁路货物装载加固规则》[7]与《系列1 集装箱分类、尺寸和额定质量》[8]规定,研究设计的卷钢座架运输方式为卷钢卧装。为了满足单个敞顶箱能够承运一件重型卷钢或多件较轻卷钢的需求,在满足运输卷钢最大板宽的前提下,设计了2种规格型号的运输座架,以便于敞顶箱进行承运。

1.2 设计原则

1)安全性。设计强度保证运输过程中在受到各种冲击、振动时不易变形,不会发生位移和倾覆,始终保持座架与卷钢和集装箱的相对位置不变,座架各部件的结构强度能够满足负重运输、重复使用的要求。

2)便捷性。座架自身质量小,材料消耗少,制造成本低,运输收益高,维修费用低,能够满足不同规格种类的卷钢运输需求。

3)高效性。座架制造过程简单,能够与卷钢生产线紧密结合,通过吊具或叉车即可进出箱进行作业,方便快捷,在装载后不必采取额外的加固措施,装车即走,能够有效缩短装卸时间。

1.3 主要结构与功能设计对比

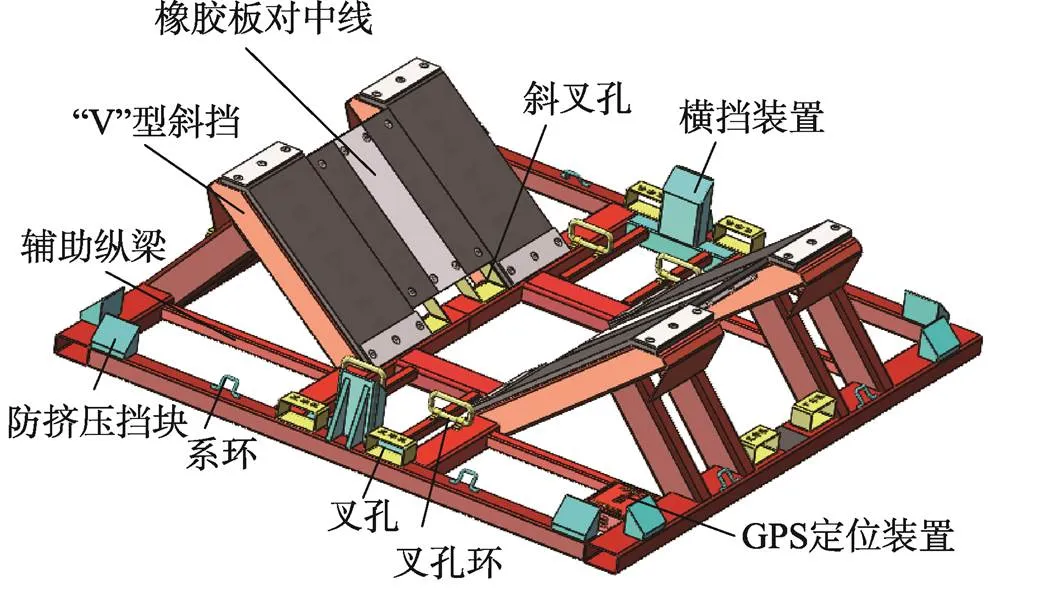

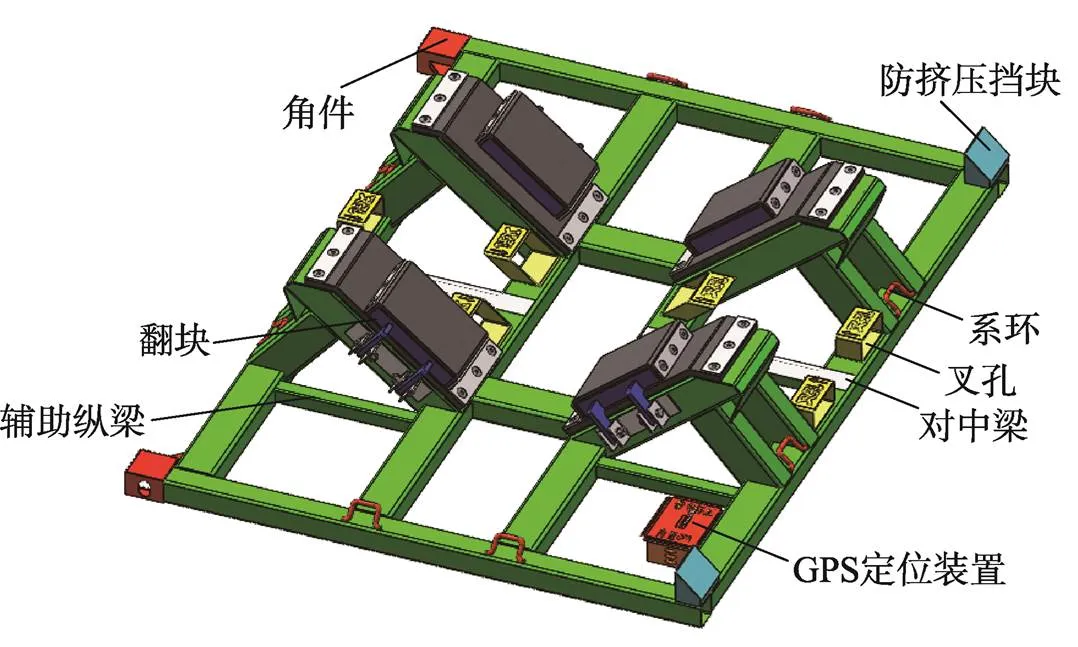

设计的一类与二类座架结构类似,主要结构与功能如下:

1)2类座架主要由底架结构与上部“V”型结构组成。底架结构包括端梁、横梁、内纵梁、内横梁、辅助梁、系环组成,“V”型结构主要用于阻挡卷钢在运输过程中,可能会因为启动、加速、制动等过程造成卷钢加速度发生改变导致滚动造成事故,在“V”型斜挡上方布置了对中线,在进行吊装作业时方便卷钢中部与座架中部对齐,实现精准作业。

2)为了方便叉车进出箱作业还在座架底架上设置了叉孔;防挤压挡块的设计是为了避免座架在运输过程中发生冲撞叠压现象;为了防止货物丢失,还在每类座架上布置了GPS定位装置。

一类座架与二类座架的主要区别如下:

1)一类座架的承重垫板连接在一侧两端最远处的斜挡处,在两端底部结构中部设计了横挡装置,防止卷钢在运输过程中发生较大移动影响行车安全,同时将一类座架外观尺寸设计为正方形,可以根据运输需要自由选择采用座架横向卧装或顺向卧装。

2)二类座架的承重垫板在一侧相邻处的两斜挡间进行连接。此外二类座架还设计出了能够适应卷钢卷径变化的翻块,可以根据所承运的卷钢卷径大小自由调节,同时为了便于二类座架在敞顶箱内部的固定,还在座架的端部设置了角件装置,通过与敞顶箱角件部位的固定,可以使座架固定在敞顶箱内。

2 座架有限元仿真

Ansys软件是一款广泛应用的有限元分析软件[9-10],但是它三维建模功能较差,因此,先用建模功能强大的SolidWorks软件创建座架模型,然后将模型导入Ansys中进行有限元分析。

2.1 座架有限元模型建立与简化

利用SolidWorks软件建立的20 ft敞顶箱2类卷钢座架如图1、图2所示,主要参数见表1。

图1 一类座架三维立体仿真

图2 二类座架三维立体仿真

表1 座架参数

Tab.1 Parameters of frames

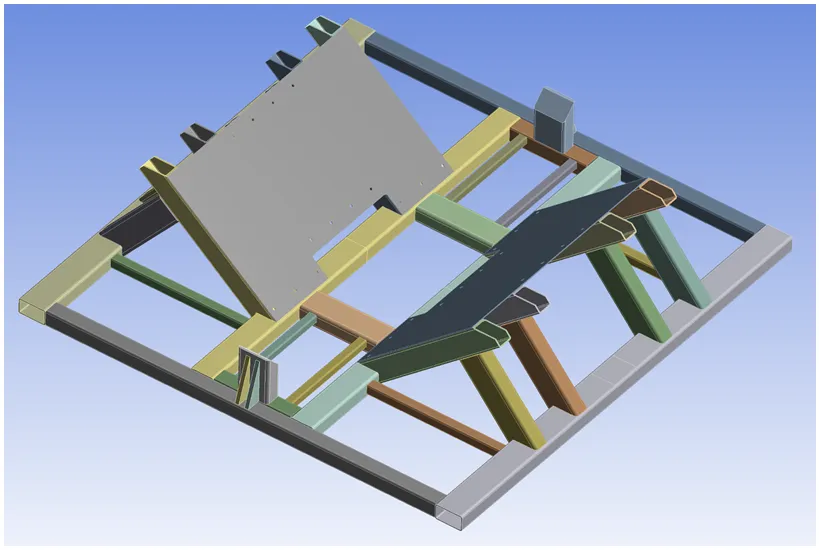

在对模型进行分析时,为了得到正确的结果,删除不承重的零件并对结构进行简化,保留座架主要的承重结构,简化导入Ansys中的2类模型结构见图3、4。

图3 一类座架模型简化

图4 二类座架模型简化

2.2 材料参数

根据卷钢座架实际工作环境与承重能力要求,选取的制作材料为Q345钢,材料主要性能参数为最大屈服强度为345 MPa,密度为7 850 kg/m3。

2.3 模型仿真求解

座架在使用过程中会受到各种外力的冲击,在座架承受最大载荷的工况下,分别选取静载工况与冲击工况2个典型情况对座架进行有限元分析[11],以验证座架的强度是否合理。

2.3.1 静强度有限元分析

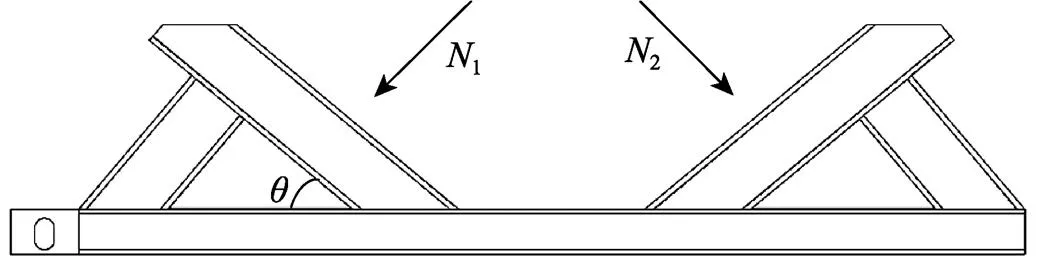

静载工况时车辆处于静止或匀速运动状态,此时座架只受到卷钢重力的作用[12],静载工况下座架的受力情况如图5所示。

图5 座架静载受力分析

由于设计的斜挡与水平夹角=40°,此时卷钢对座架的作用力1和2为:

式中:1和2为卷钢对单侧垫板压力,kN;为卷钢所受重力,kN;为斜挡与水平夹角。

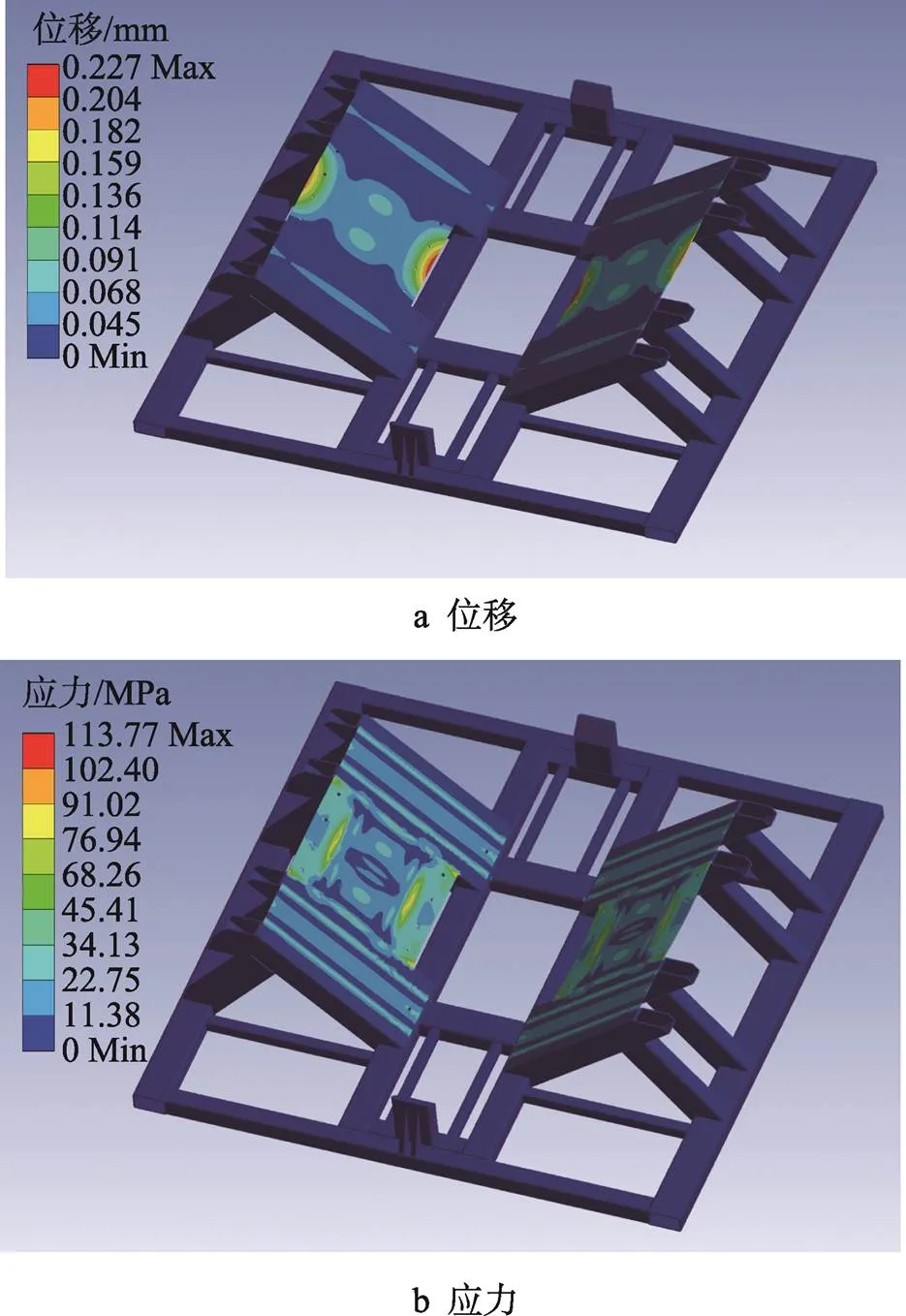

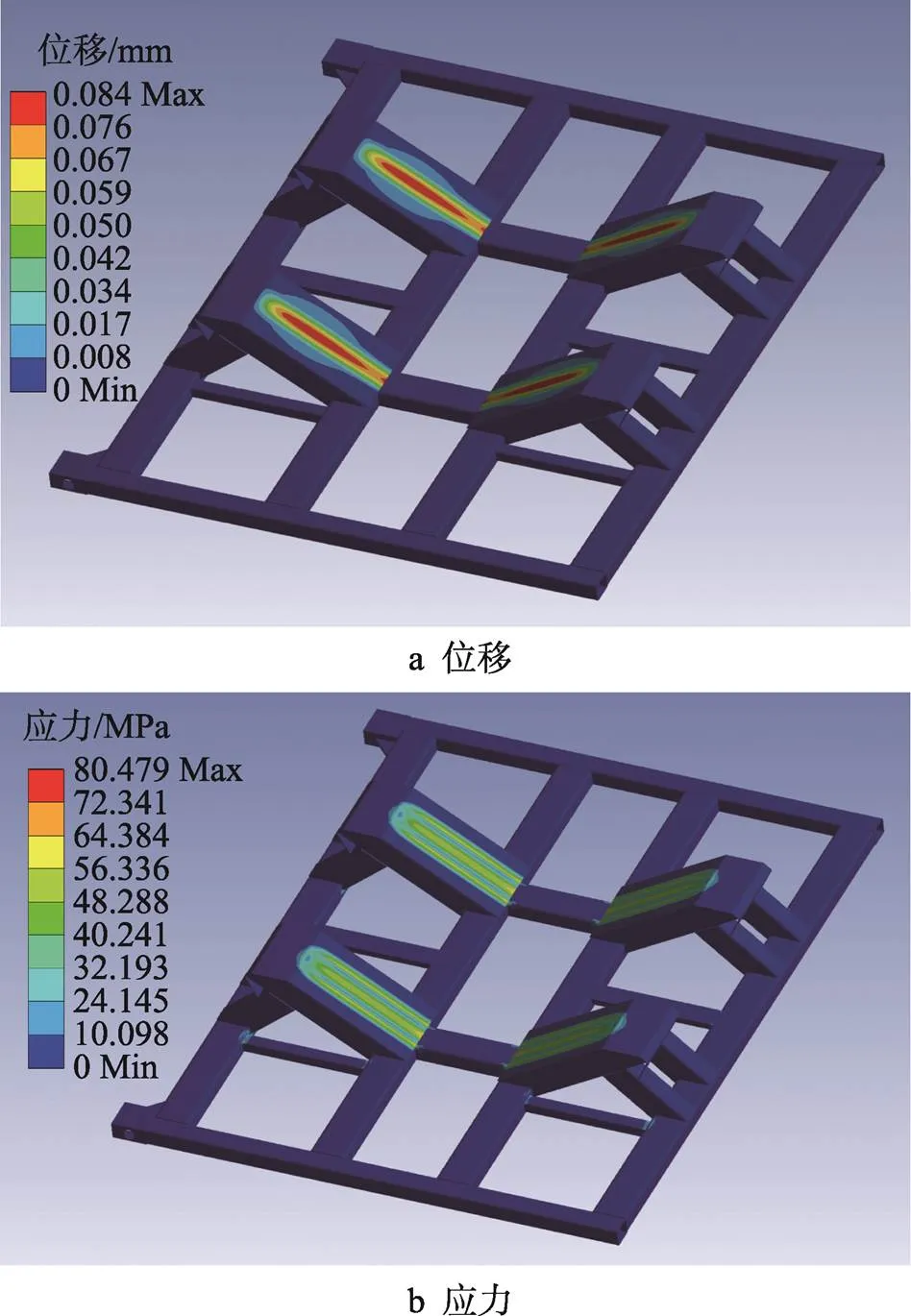

将2类座架最大载重带入后求得1和2的结果为195.1 kN与95.9 kN,分别施加上述载荷后,得到的座架静载分析结果如图6和图7所示。此时一类座架最大变形值发生在中间垫板上下两侧端部,二类座架最大变形值发生在垫板上表面中部,位移变形量分别为0.227 mm与0.084 mm,小于2 mm,一类座架与二类座架的最大应力值分别为113.77 MPa与80.479 MPa,只出现在个别部件之间的连接处,小于Q345材料的屈服极限345 MPa,满足规定。

图6 一类座架静载分析云图

图7 二类座架静载分析云图

2.3.2 冲击工况下有限元分析

在车辆受到冲击时,分布在座架上的载荷主要包括卷钢在运输过程中在垂向、纵向与横向对座架的作用力与敞顶箱固定连结处对座架的反作用力[13]。因为座架与敞顶箱通过角件连结,因而座架的加固方式属于刚性加固,因此按照《铁路货物装载加固规则》规定,全部以座架满载为不利工况进行计算后,受力结果见表2。

表2 车辆冲击状态下座架受力

Tab.2 Force of frame under impact state of vehicle kN

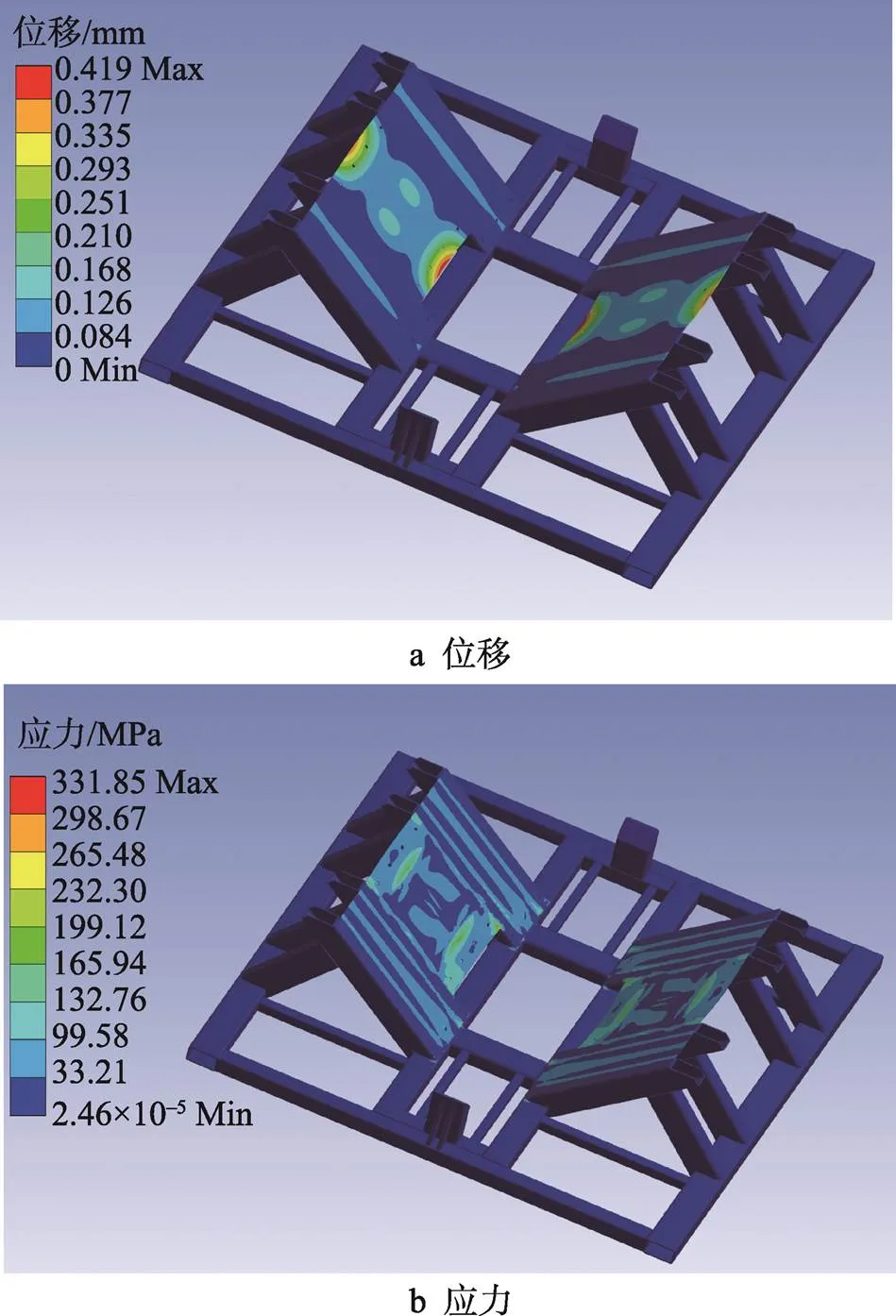

分别对座架施加上述载荷后,一类座架位移与应力分布如图8所示,二类座架位移与应力分布如图9所示。可得在冲击载荷状态下,一类座架最大变形值发生在中间垫板上下两侧端部,二类座架最大变形值发生在垫板上表面中部,位移变形量分别为0.419 mm与0.179 mm,小于2 mm;一类座架和二类座架的最大应力值分别为331.85 MPa与185.58 MPa,出现在个别部件之间的连接处,小于Q345材料的屈服极限345 MPa,满足规定。

图8 一类座架冲击分析云图

图9 二类座架冲击分析云图

3 座架强度试验检测

为了检验所构建模型强度大小,还需要进行实际的强度试验[14-15]。主要包括静载试验和冲击试验。试验主要采用应力、应变电测法来获取各测点在不同的工况下的应力。

3.1 应力测点布置

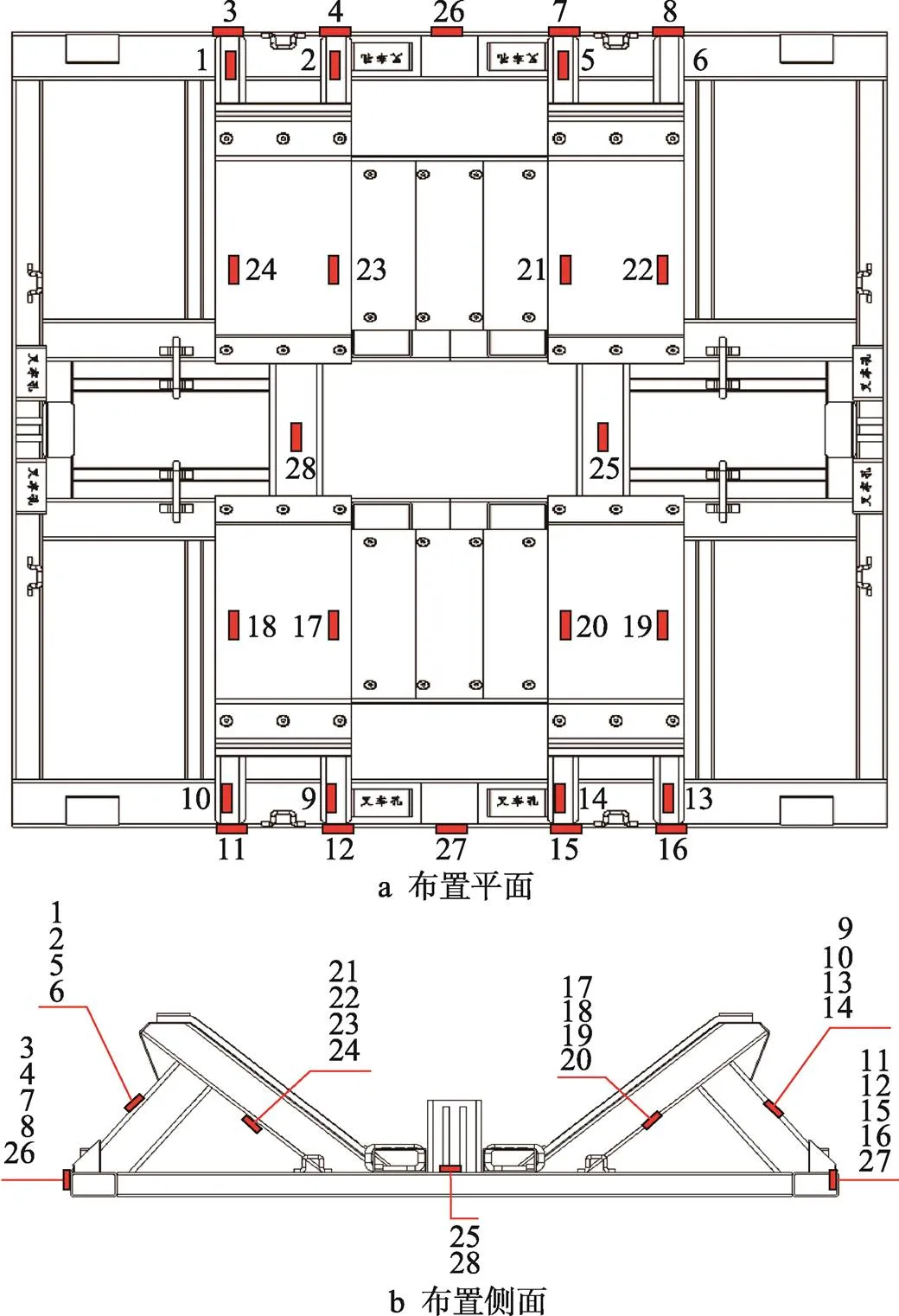

由于座架是对称结构,因此在运输卷钢时两侧都会承重,结合理论分析与实际的试验条件,选择座架可能出现应力较大的点,分别对2类座架各选取了28个和26个测点。测点布置如图10、11所示。

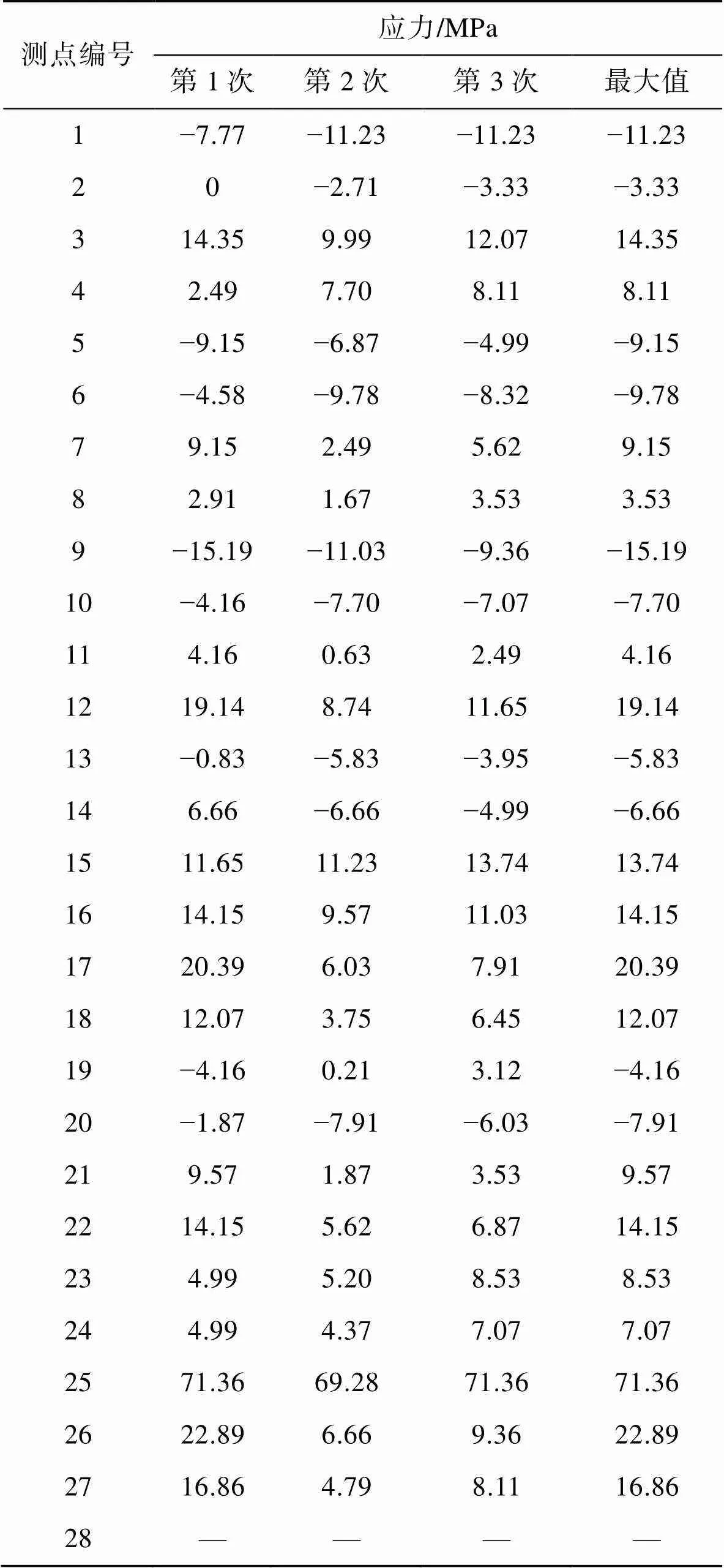

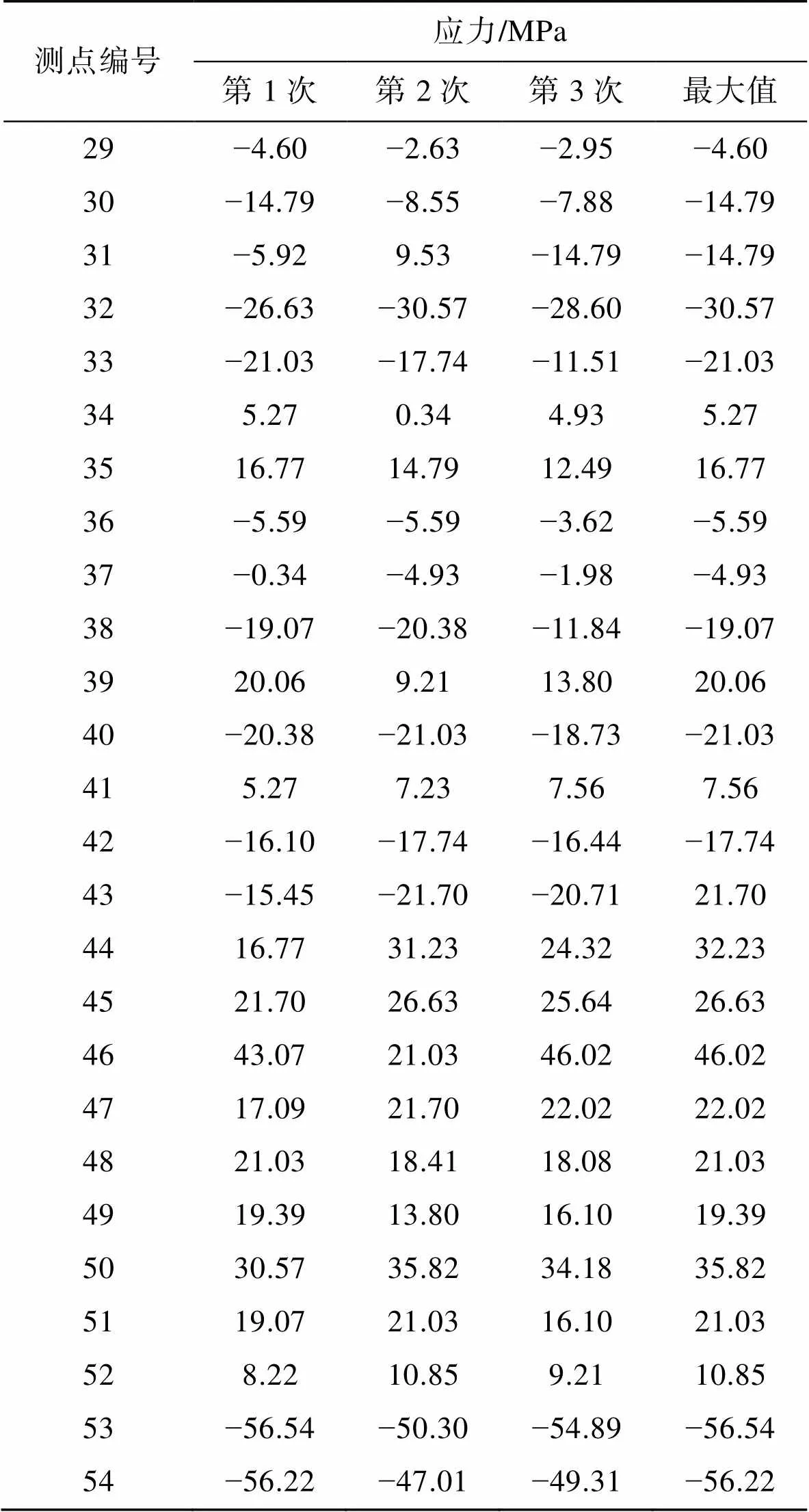

3.2 静态测试

在座架上进行静态载荷加载,考虑到运输的便捷性及现场试验的实际情况,为了保证静态试验与动态试验变量的一致性,分别对2类座架选用30.5 t和15 t的卷钢首先进行一次预加载后记录结果,确认结果无明显误差后再进行3次正式加载,每次加载间隔时间为10 min,分别测量并记录各测点的工作应力值,将每个测点得到的应力最大值进归类比较,结果见表3、4。

图10 一类座架测点布置

图11 二类座架测点布置

表3 一类座架静载试验结果

Tab.3 Static load test results of type I frames

注:“—”表示测点损坏。

由表3与图4可以看出,在卷钢重力载荷作用下一类卷钢座架结构的最大拉应力和最大压应力分别为71.36 MPa与−15.06 MPa,出现在25号和9号测点;二类卷钢座架结构的最大拉应力和最大压应力分别为46.02 MPa与−56.54 MPa,分别出现在46号测点和53号测点。座架主体结构最大拉、压应力均小于座架所用主要钢材的屈服强度345 MPa,同时满足《机车车辆强度设计及试验鉴定规范车体第2部分:货车车体》(TB/T 3550.2—2019)[16]附录F所规定Q345材料的第一工况许用应力216 MPa。

表4 二类座架静载试验结果

Tab.4 Static load test results of type II frames

3.3 冲击试验

冲击试验的目的是采集在冲击工况下,座架相较于静载工况时增加的应力数据,并与静载数据合成座架的最终工作应力。分别在2类座架满载情况下进行,具体试验过程如下。

3.3.1 座架布置方式

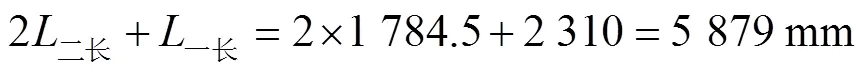

由于敞顶箱内部的空间尺寸为5 879 mm×2 438 mm× 2 713 mm,而一类座架尺寸为2 310 mm×2 310 mm,二类座架尺寸1 784.5 mm×2 310 mm,通过计算有:

式中:二长为二类座架长度;一长为一类座架长度。

根据上述结果,采取在箱底板均匀放置2个二类座架与1个一类座架的组合方式,二类座架两侧通过角件与敞顶箱角件进行连结固定,一类座架居中布置,恰好铺满箱底板。

3.3.2 冲击试验方案

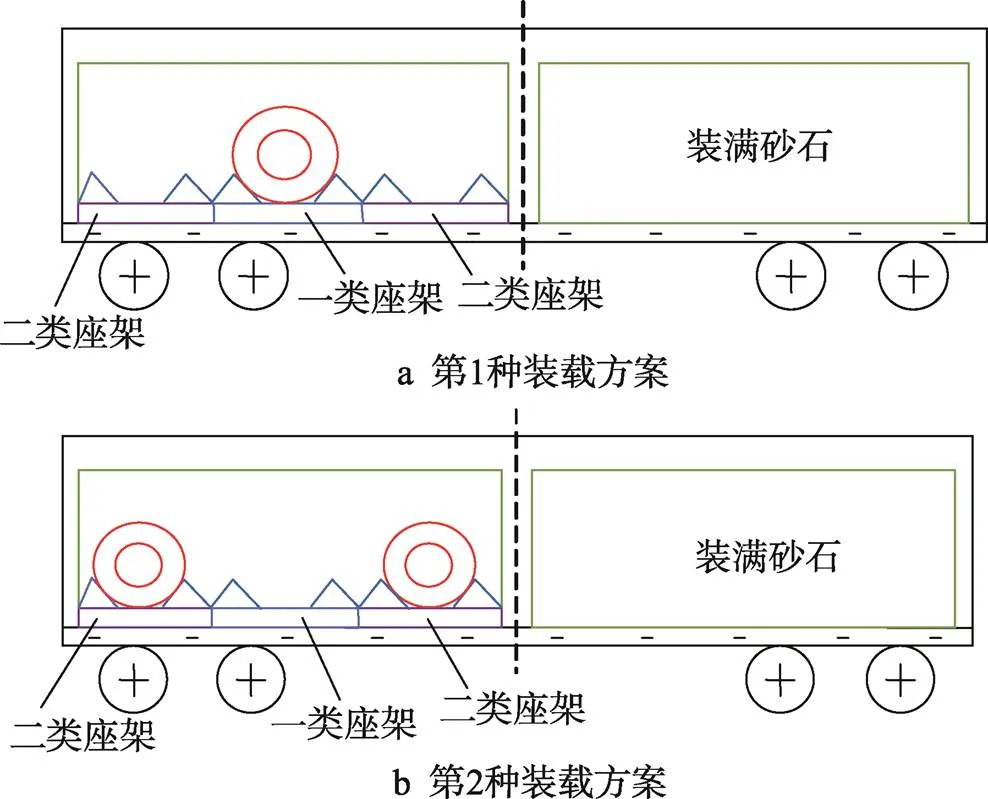

现场按照每车2个敞顶箱进行装载,其中一个敞顶箱装载重物,另一个敞顶箱中装载试验的座架及相应卷钢。敞顶箱中按照最大载质量有2种装载方案:第1种装载方案为在中间一类座架上装载30.5 t的卷钢,两端二类座架为空载;第2种装载方案为在两侧二类座架上装载15 t的卷钢,中间一类座架为空载。具体装载方式如图12所示。

图12 冲击装载方案

3.3.3 冲击试验方法

冲击试验模拟铁路调车作业过程,采用单端连续冲击的方式进行。冲击试验原理如图13所示,以一辆具有一定速度、载质量为70 t的冲击重车向一辆停靠在平直线路上处于非制动状态的试验车进行冲击。试验时,先以3 km/h以下速度进行一次冲击,观察卷钢与座架的状态以及仪器设备的数据显示,确定无异常后正式开始冲击试验。分别在5.0~6.0、6.1~7.0和7.5 km/h的速度区间下进行冲击试验,测试冲击速度、冲击端卷钢座架危险部位应力值、卷钢及座架位移,检查座架关键位置焊缝变化等。

图13 冲击试验示意图

3.3.4 冲击试验结果

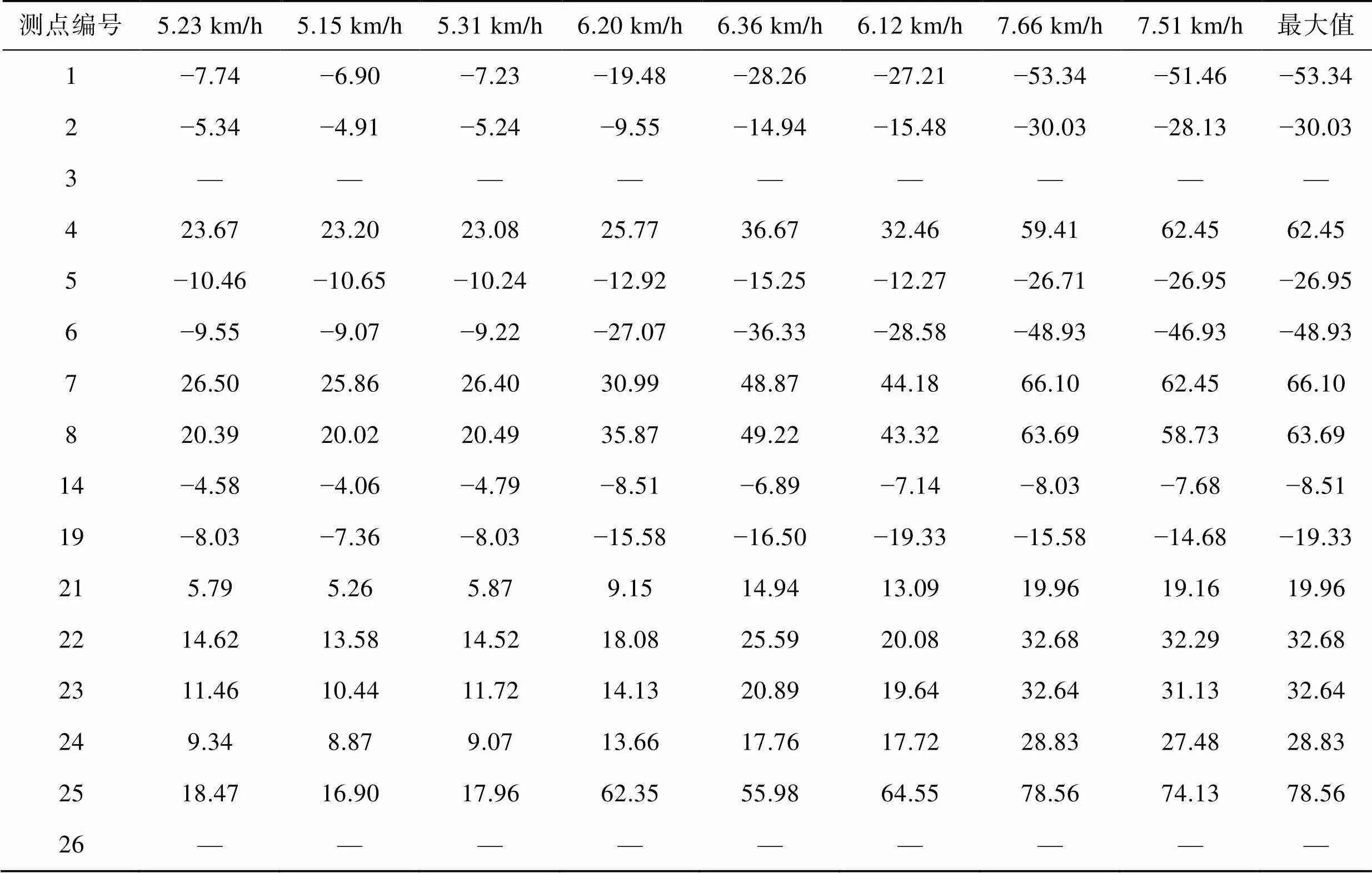

冲击试验过程中选取冲击端的测点进行冲击试验应力变化测量,相关测点的测试结果如表5、6所示。

表5 一类座架冲击试验检测结果

Tab.5 Test results of impact test for type I frames MPa

注:“—”表示测点损坏。

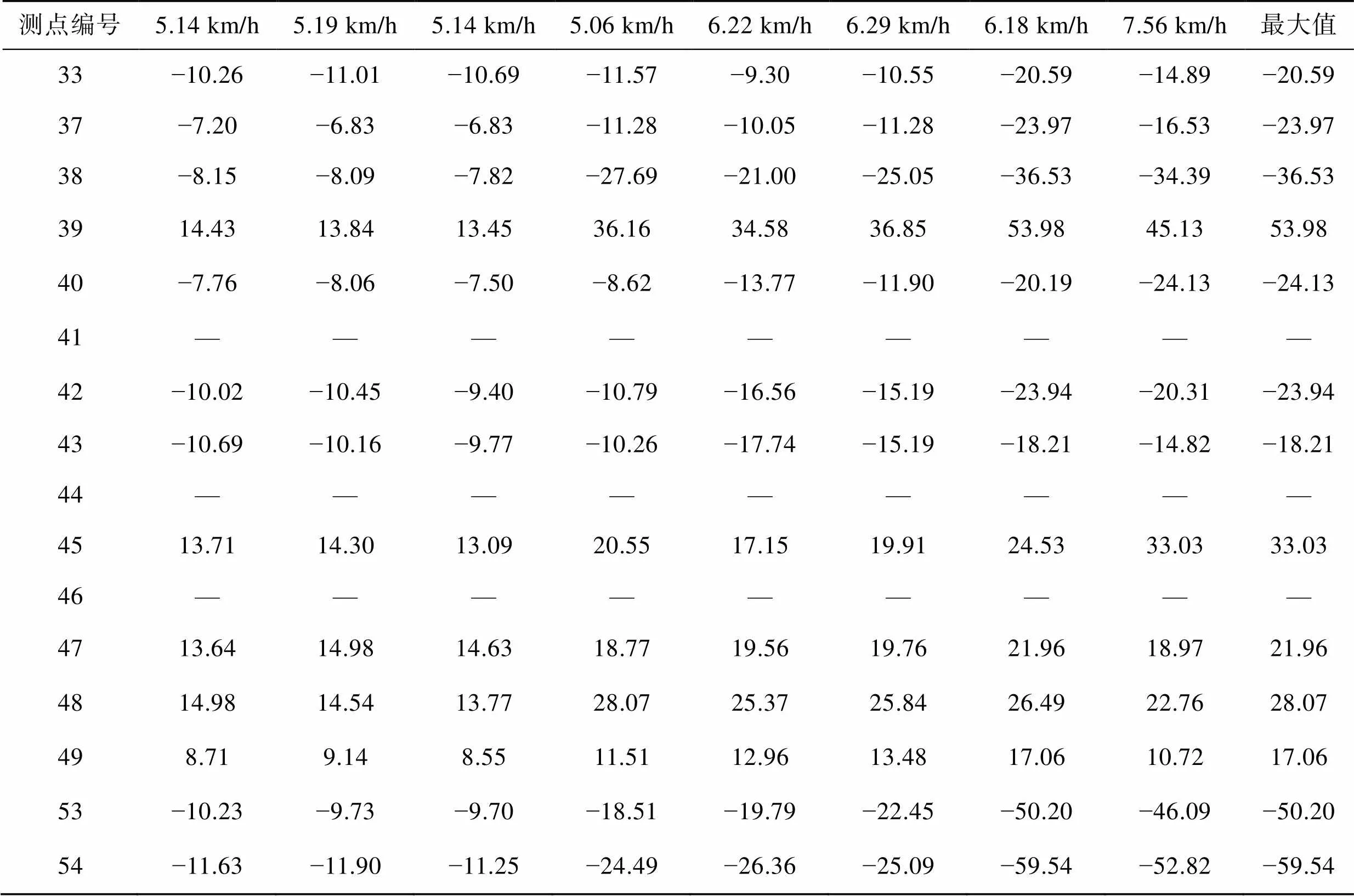

表6 二类座架冲击试验检测结果

Tab.6 Test results of impact test for type II frames MPa

注:“—”表示测点损坏。

根据表5和表6可知,冲击试验结果表明在最高速度下冲击时,一类座架测得的冲击最大拉应力和最大压应力为78.56 MPa 和−53.34 MPa,出现在25号测点与1号测点;二类座架测得的最大拉应力和最大压应力为53.98 MPa和−59.54 MPa,出现在39号测点与54号测点;得到的2类座架冲击结果均小于Q345材料所规定的第二工况许用应力239 MPa的要求。在动态冲击试验前后,座架的整体状态完好,座架相对于车体无明显位移,在冲击过程中发现卷钢在座架内有轻微爬滚现象。试验后未发现任何肉眼可见的座架变形、焊缝开缝、座架损伤等情况。

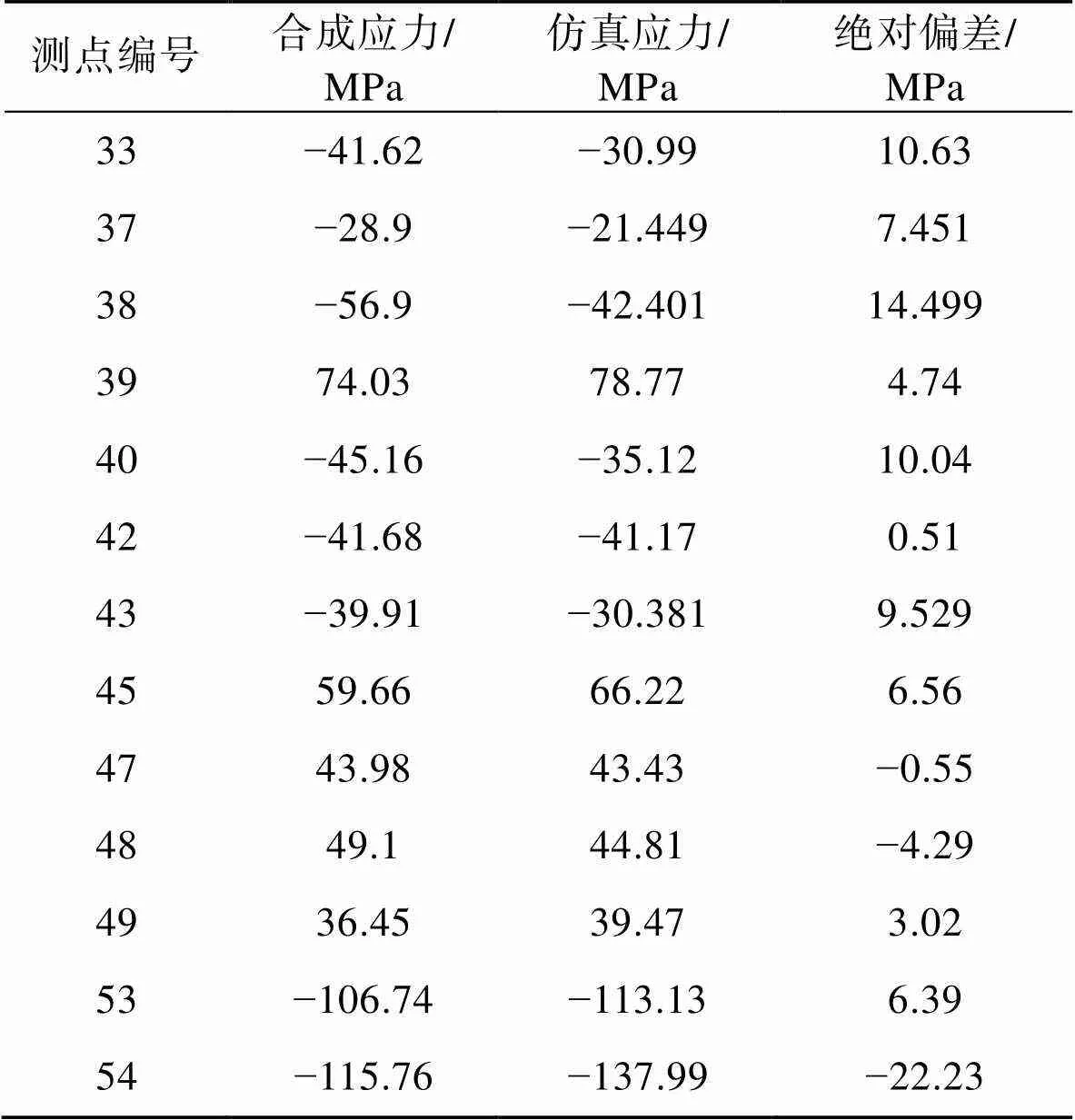

3.3.5 合成应力结果与对比分析

在实际运输中座架是处在复杂的多向应力的作用下,因此需要建立在复杂应力状态下与单向拉升或压缩情况下的变化关系。在第2节的有限元分析中得到座架承受的载荷作用的应力值低于其屈服极限。在冲击试验过程中,由于试验是在平直线路上进行,冲击速度也控制在一定范围之内,因此只需将座架受力简化为受到卷钢垂向力与纵向力冲击引起的复合作用即可。将座架受力位置各测点的应力进行合成,选取对应有限元模型分析中的单元读取仿真计算值,并将二者进行比较[17],验证合理性。对比结果如表7、8所示。

表7 一类座架对比结果

Tab.7 Comparison results of type I frames

表8 二类座架对比结果

Tab.8 Comparison results of type II frames

综合表7、8可得出,一类座架的最大绝对偏差为20.19 MPa,出现在1号测点,最小绝对偏差为2.07 MPa,出现在7号测点;二类座架的最大绝对偏差为22.23 MPa,出现在54号测点,最小偏差仅为0.51 MPa,出现在42号测点。从座架整体应力分布上看,座架的仿真计算与试验检测结果大致相同,具有较高精度;而在没有布置测点的区域内,实际检测试验与仿真计算出现应力较大的点大多集中在各焊接区域和变截面处,受座架工艺水平、卷钢布置方式等因素的影响,实际检测的对称点的结果并不相同。在误差允许的范围下,得到的结果是合理的。数值对比结果说明设计的2类敞顶箱专用座架均能够满足《铁路货物装载加固规则》的相关要求,强度符合设计规范,能够满足卷钢铁路安全运输的要求。

4 结语

敞顶箱运输卷钢相较于其他运输方式具有多种优势,是未来卷钢运输发展的方向。文中在既有的研究现状研究的基础上,提出并设计了新型的20 ft敞顶集装箱卷钢运输座架,具有安全稳定、结果简单、可以循环使用的特点,利用敞顶箱座架运输卷钢,不但能够有效保障货物运输安全,提高作业效率,切实为铁路货物增长增效,而且也为制定相应的装载加固方案提供了一定的理论依据。由于卷钢自身的特殊性,研究并未考虑在实际运输过程中由于卷钢运动状态的变化对座架与箱体的影响,在未来的研究中可以通过对卷钢受到冲击时发生滑移与倾覆的临界条件进行研究,对座架的结构进行设计优化,得到合理可靠的卷钢运输方案。

[1] 石磊. 卷钢铁路运输安全对策分析[J]. 中国铁路, 2011(1): 72-75.

SHI Lei. Analysis on Countermeasures for Transport Safety of Coil Steel[J]. Chinese Railways, 2011(1): 72-75.

[2] 杨楠, 李兵祖, 潘帅, 等. 基于SolidWorks和Ansys的20 ft集装箱石材运输架设计[J]. 包装工程, 2021, 42(11): 150-156.

YANG Nan, LI Bing-zu, PAN Shuai, et al. Design of Stone Transport Rack Suitable for 20 Ft Container Based on SolidWorks and Ansys[J]. Packaging Engineering, 2021, 42(11): 150-156.

[3] 吴珊, 袁霞, 韩梅. 卷钢专用平台箱的三维建模及有限元分析[J]. 包装工程, 2021, 42(1): 129-135.

WU Shan, YUAN Xia, HAN Mei. Three-Dimensional Parametric Modeling and Finite Element Analysis of Special Coil Steel Platform Container[J]. Packaging Engineering, 2021, 42(1): 129-135.

[4] 中国铁路总公司. 中国铁路总公司关于印刷《20英尺35吨敞顶集装箱暂行技术条件》的通知:铁总运[2016]47号[A]. 北京: 中国铁路总公司, 2016.

China Railway Corporation. Notice of China Railway Corporation on the Interim Technical Conditions for printing 20ft 35T Open-top Container: CRC [2016] No. 47 [A]. Beijing: China Railway Corporation, 2016.

[5] GB 50017—2003, 钢结构设计规范[S].

GB 50017—2003, Code for Design of Steel Structures[S].

[6] 赵双喜. 35T铁路敞顶集装箱发展分析[J]. 中国战略新兴产业, 2017(7): 1.

ZHAO Shuang-xi. Development Analysis of 35T Railway Open Top Container[J]. China Strategic Emerging Industries, 2017(7): 1.

[7] 中国铁路总公司. 铁路货物装载加固规则[M]. 北京: 中国铁道出版社, 2015: 160-168.

China Railway. Railway Freight Loading Reinforcement Rules[M]. Beijing: China Railway Press, 2015: 160-168..

[8] GB/T 1413—2008, 系列1 集装箱分类、尺寸和额定质量[S].

GB/T 1413—2008, Series 1 Freight Containers-Classification, Dimensions and Ratings[S].

[9] MAMTIMIN Geni. ANSYS Workbench 18.0有限元分析入门与应用[M]. 北京: 机械工业出版社, 2018.

MAMTIMIN G. ANSYS Workbench 18.0 Introduction and Application of Finite Element Analysis[M]. Beijing: China Machine Press, 2018.

[10] MAMTIMIN Geni. ANSYS Workbench 18.0高阶应用与实例解析[M]. 北京: 机械工业出版社, 2018.

MAMTIMIN G. ANSYS Workbench 18.0 advanced application and Case Analysis[M]. Beijing: China Machine Press, 2018.

[11] LEE K K, HONG H K. A Study on the Durability of a Wedge for Transportation of Rolled Steel Plates Using FEM[J]. Journal of the Korean Society of Machine Tool Engineer, 2009, 18(3): 328-335.

[12] 韩立东. 卷钢座架强度的理论计算与试验结果的对比[J]. 包装工程, 2020, 41(7): 147-151.

HAN Li-dong. Comparative Study on Theoretical Calculation and Test Results of the Strength of a Reinforced Frame[J]. Packaging Engineering, 2020, 41(7): 147-151.

[13] 梁伟明. 卷钢集装托架结构设计与优化研究[J]. 铁道货运, 2020, 38(9): 46-52.

LIANG Wei-ming. A Study on Structural Design and Optimization of Container Pallet for Rolled-Steel[J]. Railway Freight Transport, 2020, 38(9): 46-52.

[14] 刘晓华. 中铁联合物流RUL–C1型卷钢座架强度仿真及试验研究[D]. 北京: 北京交通大学, 2015: 28-35.

LIU Xiao-hua. Strength Simulation and Experimental Study of RUL-C1 Coil Steel Seat Frame of China Railway United Logistics[D]. Beijing: Beijing Jiaotong University, 2015: 28-35.

[15] 高俊平. 铁路卧装运输卷钢座架强度仿真分析与试验研究[D]. 北京: 北京交通大学, 2012: 34-39.

GAO Jun-ping. Simulation Analysis and Experimental Study on Strength of Railway Horizontal Transportation Coil Steel Seat Frame[D]. Beijing: Beijing Jiaotong University, 2012: 34-39.

[16] TB/T 3550.2—2019, 机车车辆强度设计及试验鉴定规范车体第2部分: 货车车体[S].

TB/T 3550.2—2019, Specification for Strength Design and Test Identification of Locomotive and Rolling Stock Car Body part 2: Freight Car Body[S].

[17] 方哲. 攀钢集团TX–C–Ⅰ型卷钢座架疲劳寿命研究[D]. 北京: 北京交通大学, 2015: 47-48.

FANG Zhe. Study on Fatigue Life of TX-C-I Coil Steel Seat Frame in Pangang Group[D]. Beijing: Beijing Jiaotong University, 2015: 47-48.

Design and Strength Test of 20 ft Open Top Coil Steel General Transport Frame

WANG Chen, ZHU Da-peng, YU Zhen

(Lanzhou Jiaotong University, Lanzhou 730070, China)

The work aims to study the coil steel transportation mode of 20 ft (1 ft=304.8 mm) 35 t open top containers under the background of China's great efforts to develop container multimodal transportation, design two types of coil steel frames according to different specifications of coil steel, and analyze and verify their strength performance. The SolidWorks software was used to establish a three-dimensional model of the frames. The Ansys Workbench software was used to analyze the displacement and stress changes of the frames under static load and impact conditions, and then the static load and impact tests were carried out. According to "Reinforcement Rules for Railway Cargo Loading" and "Strength Design and Test Accreditation Specification for Rolling Stock-Car body-Part 2: Car Body of Freight Wagons", the simulation results were compared with the test results. The displacement and stress deformation of the simulation results did not exceed the maximum allowable value of structural materials under static load and impact conditions. The test results showed that the front and rear frames were in good conditions without obvious damage and deformation. The maximum absolute deviation between the simulation analysis results and the test results of these two types of frames was only 20.19 MPa and 22.23 MPa, indicating that the simulation analysis results had great accuracy. The model of 20 ft 35 t open top coil steel transport frame designed in this work is reasonable. Its strength is in line with the specification requirements and can meet the needs of safe and efficient transportation of coil steel.

coil steel; open top; frame; finite element analysis; impact test

TB485.3;TE833

A

1001-3563(2023)05-0272-10

10.19554/j.cnki.1001-3563.2023.05.034

2022−06−10

甘肃省自然科学基金(20JR5RA400)

王晨(1997—),男,硕士生,主攻铁路运输方向。

朱大鹏(1977—),男,博士,教授,主要研究方向为运输包装。

责任编辑:曾钰婵