国外桨扇技术发展概况

陈 博,贺 象

(1.中国人民解放军空军装备部,北京 100843;2.中国航发湖南动力机械研究所中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)

1 引言

20世纪50年代,国际上开始研究一种高速螺旋桨技术,其桨叶具有负荷高、叶片数多、后掠、变桨距的特征。因为桨叶采用了宽弦设计,气动外形与当时的涡扇发动机风扇叶片相似,因此高速螺旋桨发动机又被称为桨扇发动机。桨扇发动机根据桨叶级数,可分为单排桨扇(仅一排桨叶)和对转桨扇(两排桨叶对向旋转)两种;根据桨叶的安装位置,可分为拉进式和推进式两种;根据其是否带有涵道,可分为开式转子和涵道桨扇两种。

桨扇发动机兼顾了涡扇发动机高速和涡桨发动机高推进效率的优势。其飞行马赫数超过0.70,明显高于常规涡桨飞行速度,达到了涡扇巡航速度,并能在保持较高飞行速度的同时拥有较高的推进效率,与常规涡桨推进效率相当,特别是对转桨扇的推进效率可达85.0%以上。

对转桨扇通常采用超薄翼型设计来减小叶型损失,采用大后掠角马刀形设计降低临界马赫数来减小激波损失,采用前后两排桨叶对转将前桨尾流转为轴向来减小旋流损失,从而使其能在较高的飞行速度下仍能保持较高的推进效率。此外,对转桨扇发动机下洗滑流对机翼的增升效果比常规涡桨发动机的更强,飞机短距起飞和低空低速飞行性能优异;反推力强劲,可显著缩短降落滑跑距离。

鉴于对转桨扇的优势,目前国际上主要的发动机生产商都在积极开展对转桨扇的关键技术研究和技术验证机研制,该种构型是未来新一代航空发动机的一个重要发展方向。国内虽已启动了相关方面的研究,在关键技术研制层面开展了设计及验证工作,但与国外的差距仍很明显。本文介绍了国外桨扇技术的发展概况及研制趋势,以期为我国未来桨扇发动机的研制提供参考和借鉴。

2 国外桨扇设计技术的发展及试验验证

国际上对桨扇设计关键技术进行了长达几十年的研究,取得了大量研究成果,基本解决了桨扇气动设计问题,噪声水平也得到明显降低。

2.1 NASA/汉密尔顿

NASA在20世纪50年代开始进行高速螺旋桨技术研究[1],并开展了风洞和飞行试验验证,发现薄的低负荷桨叶在马赫数达0.85时仍能保持较高的效率。70年代,NASA进一步开展了SR系列单排桨扇的研制工作[1]。其设计方法[2]由汉密尔顿公司的升力线螺旋桨设计方法发展而来,分三段进行桨叶设计,如图1所示:①桨根采用不考虑机匣影响的压气机准三维设计方法及经验叶栅数据设计;②桨叶中段采用二维可压翼型数据、带叶栅修正的基于Gold⁃stein理论的螺旋桨桨叶设计方法设计;③桨尖同样采用二维可压翼型数据、带叶栅修正的基于Gold⁃stein理论的螺旋桨桨叶设计方法设计,但对设计模型进行了修改,考虑后掠的影响,并对桨尖卸载现象进行了修正。同时,不同径向位置所采用的翼型也不相同。叶根由于采用了内流压气机设计方法,选择NACA65/CA叶型;桨叶中段及桨尖由于采用了外流升力线法,选择NACA16高速叶型。

图1 NASA/汉密尔顿SR系列单排桨扇所采用的设计方法Fig.1 Aerodynamic design methodology for SR series propfan of NASA and Hamilton standard

利用上述方法,NASA设计了SR系列桨扇(图2),并研制了风洞模型试验件[2-3]。该试验件由空气马达驱动,采用旋转天平测量推力和扭矩,同时测量转速、风速等参数,进而计算出推进效率。试验结果表明,SR系列桨扇中SR-3的综合性能最佳,在设计巡航马赫数0.80时推进效率达79.0%以上,在马赫数0.70时推进效率可达81.0%左右。

图2 SR系列桨扇桨叶Fig.2 SR series propfan blades

20世纪80年代,汉密尔顿在NASA单排桨扇设计技术的基础上开展了对转桨扇研究,设计了CRP-X1[4]和CR11[5]两套对转桨扇,并完成了高速风洞试验。结果表明,在马赫数0.70条件下,对转桨扇的总推进效率最高可达86.0%。

2.2 GE

20世纪80年代,GE发展了一种基于压气机二维反问题方法的桨扇气动设计方法[6]。该方法对S2程序进行了修改,在周向平均径向平衡方程中添加了一个反映螺旋桨叶尖流动特征的径向压力梯度项。同时,把计算域分为内层和外层(桨尖外),内层采用压气机S2求解方法,外层采用外流Doug⁃las-Neumann方法,通过通流计算得到周向平均流线和流动角,进而设计桨叶叶型。GE采用该方法设计了F-A系列桨扇(图3),并研制了一套风洞试验件[7-8]开展高速风洞试验验证。该试验件与汉密尔顿的对转桨扇试验件类似,其两排桨叶由两台空气马达驱动,性能由两台旋转天平测量计算获得。风洞试验表明,F-A系列桨扇中F7-A7的性能最优,在马赫数0.72下推进效率达82.5%。

80年代末,GE研发的F-A系列桨扇中的F31-A31[9],在马赫数0.73下推进效率最高可达84.5%。进入21世纪,GE重启了对转桨扇技术研究,推进效率进一步提高至85.0%以上,基本解决了桨扇的气动设计问题,研究重心转移到了噪声问题上。目前,其最新一代对转桨扇Gen2A+B的噪声水平,已超过了国际民航组织规定的民机适航审定的第四阶段噪声标准,且具有一定噪声储备。

图3 F-A系列对转桨扇桨叶Fig.3 F-A series contra rotating propfan blades

2.3 R-R

R-R也在20世纪80年代开展了一系列对转桨扇关键技术研究工作[10],但并未公开其气动设计方法。R-R与ARA(英国飞机研究协会公司)合作,在高速风洞中完成了1/5缩尺模型(Rig140)试验验证。Rig140试验件采用两台定制的串列安装的套轴电机作为两排桨叶的动力(图4),性能由旋转天平测量。试验结果表明,相比直叶片,后掠桨叶在相对较高的马赫数下具有更高的推进效率。

图4 在ARA高速风洞中的Rig140对转桨扇试验件Fig.4 Contra rotating propfan Rig140 at ARA high speed wind-tunnel

2.4 Air bus/SAFRAN

欧洲Air bus(空客)联合SAFRAN(赛峰)、ONE⁃RA(法国国家宇航研究局)、DLR(德国宇航中心)等单位开展了对转桨扇设计关键技术研究,采用升力线方法设计出AI-PX7对转桨扇[11],并完成了性能及声学试验。结果表明,AI-PX7对转桨扇达到了设计指标要求,在巡航高度10.66 km、巡航马赫数0.75条件下其推进效率大于85.0%。

另外,Air bus在AI-PX7对转桨扇的基础上,开展了基于自动参数化造型、网格划分、CFD计算和结果提取的简单优化设计方法研究[12]。ONERA[13]及DLR[14]针对对转桨扇进行了一系列CFD数值模拟、CAA(计算声学)声场模拟及风洞试验研究,获得了详细的桨扇流场结构(图5),包括桨尖三维涡结构、前后排桨叶相互干扰的流场结构、安装支架对桨扇的干扰流场等。

图5 AI-PX7对转桨扇的流场结构Fig.5 Flow structure of AI-PX7 contra rotating propfan

3 国外桨扇发动机部件与验证机的研制

3.1 NASA/汉密尔顿

1978年,在NASA和汉密尔顿的共同努力下,先进桨扇项目(ATP)正式立项[1],发展适用于马赫数0.65~0.85范围的单排或双排对转桨扇技术。1980年,大尺寸先进桨扇项目(LAP)启动[15],基于艾利逊Modal 570发动机平台,开展单排桨扇部件研制。参考SR系列桨扇研究成果设计了SR-7L桨叶,共8片,桨扇直径为2.74 m,采用铝合金叶梁和在外层包裹玻璃纤维复合材料外壳的结构设计。1987年,大尺寸先进桨扇发动机(PTA)配装湾流Ⅱ完成了飞行验证试验,达到了设计目标。

图6 Allison 578-DX对转桨扇发动机Fig.6 Allison 578-DX contra rotating propfan engine

在NASA的支持下,P&W、艾利逊和汉密尔顿联合,基于XT701涡轴发动机,采用单轴输入双轴输出的双自由度对转行星齿轮减速器驱动对转桨扇部件,研制了推进式578-DX对转桨扇发动机(图6)[16],并最终完成了相关地面和飞行试验,达到了研制目标。其中,桨扇桨叶采用了与PTA相同的复合材料结构,前后两排桨叶数均为6片,桨扇直径3.54 m。桨扇部件前后桨各有一套变距机构,使得前后两排桨能独立变距。变距方式为采用液压马达将旋转运动转化为丝杠的直线运动,通过拉动与桨叶偏心销相连的连杆来实现。

3.2 GE

NASA在与汉密尔顿开展桨扇发动机研制的同时,也与GE开展了合作,研制GE36推进式桨扇发动机演示验证机(图7)[17-19],并在飞行试验平台上完成了飞行试验验证。

图7 GE36对转桨扇发动机Fig.7 GE36 contra rotating propfan engine

GE36采用对转动力涡轮直接驱动对转桨扇的结构形式,选择了F-A系列最优的F7-A7桨叶方案,前后两排桨叶数均为8片,桨扇直径为3.56 m。桨叶采用复合材料制造,以空心结构的钛合金梁作为承力骨架,由两片预成型的纤维复合材料组成桨叶外壳,最后通过模压加工成型。前、后桨通过串列布置的两套油缸活塞机构,分别带动前、后桨连杆进行变距,可实现顺桨、反桨、桨距锁定等功能。

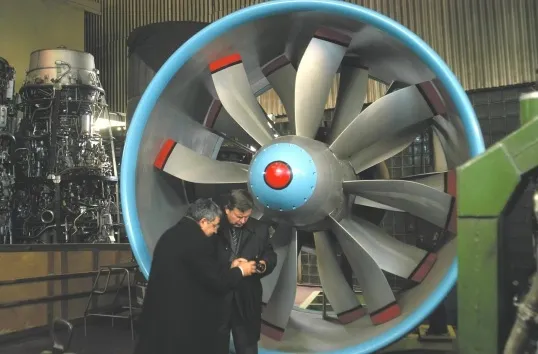

3.3 Aerosila公司

乌克兰研制的D-27发动机是目前世界上唯一投入使用的桨扇发动机(图8),其配装的对转桨扇SV-27由俄罗斯Aerosila公司研制[20]。SV-27桨扇直径达4.5 m,前、后排桨叶数分别为8片和6片,飞行马赫数0.70下推进效率86.0%以上。

图8 配装D-27桨扇发动机的An-70Fig.8 D-27 propfan engine installed on An-70

除SV-27外,Aerosila公司还对包括NK-62、NK-63、NK-93和NK-110等桨扇发动机在内的对转桨扇开展了一系列技术验证研究。其中,NK-93涵道对转桨扇SV92(图9)的直径达2.9 m,前后两排桨叶数分别为8片和10片,在11 km高空、0.75马赫数下推进效率可达87.0%以上。

图9 NK-93涵道对转桨扇发动机Fig.9 NK-93 ducted contra rotating propfan engine

3.4 SAFRAN

2017年,SAFRAN完成了推进式桨扇发动机的地面验证试验(图10)。该发动机采用了Air bus设计的AI-PX7气动方案,前后两排桨叶数分别为11片和6片,桨扇直径4.27 m。桨叶采用复合材料,由目前最先进的树脂传输压铸RTM复合材料技术加工成型。由于SAFRAN旗下SNECMA曾参与GE36桨扇发动机的研制,所以该桨叶变距机构参考了GE的设计,但具体技术细节未公开。

图10 SAFRAN研制的开式转子发动机Fig.10 SAFRAN open rotor engine

4 发展趋势

近年来,为迎合全球航空动力市场的需求,国际上各大发动机生产商都抛出了未来概念发动机,并积极开展下一步关键技术研究,进行相关技术储备。其中,GE在对转桨扇方面一直具有自己独特的发展思路和技术,拥有多种桨扇发动机构型专利,其桨扇气动性能和噪声技术难题基本得到了解决,随时可以借助GE36对转桨扇发动机平台开展新一代桨扇发动机的研制。P&W虽然在桨扇上没有大动作,但它在大涵道比涡扇发动机研制中发现,风扇和动力涡轮转速匹配越来越困难。一方面风扇希望降低转速、增大涵道比、提高推进效率,另一方面低压涡轮希望转速稍高,两者之间的矛盾给涡扇发动机的设计带来了巨大挑战。为此,P&W另辟蹊径研制了齿轮传动风扇(GTF)发动机,其低压涡轮可以保持最佳工作转速,且通过齿轮传动减速后的风扇转速可以明显降低,从而提高涵道比和推进效率。但P&W也不排除随时会将GTF技术应用于可变桨距超大涵道比桨扇发动机研制的可能。R-R紧跟P&W和GE步伐,构思出齿轮传动具有螺旋桨变桨距特征的超级涡扇发动机,同时也不放弃对转桨扇发动机技术的发展,积极开展关键技术研究。俄罗斯CIAM近年来也开始关注对转桨扇发动机(开式转子)技术发展,抛出了CIAM对转桨扇概念发动机,并积极开展一些关键技术研究工作,以备将来之需。

5 结束语

目前的桨扇技术基本解决了其气动性能和噪声问题,在巡航马赫数超过0.70的情况下,先进对转桨扇的推进效率可高达85.0%以上,部分桨扇能满足国际民航组织规定的第四阶段噪声标准,具备了随时推进桨扇发动机型号研制的技术基础。桨扇发动机,尤其是对转桨扇发动机,已成为国际上主要发动机生产商大力研发的先进动力之一,各大生产商纷纷开展多种形式的对转桨扇关键技术研究,进行技术积累与储备,并充分进行试验验证,积极开展部件及验证机的研制。我国在这方面的研究处于起步阶段,相关科研院所开展了关键技术研究,但试验验证不够充分。为此,应进一步深入开展关键技术试验验证以及部件和验证机的研制,从国外的研究发展中汲取经验教训,逐步跟上世界桨扇技术发展步伐。