Pt涂层蜂窝金属和Ce改性Fe2O3催化CO的性能对比

周 昊,成 毅,周明熙,倪玉国

浙江大学能源清洁利用国家重点实验室, 杭州 310027

我国是世界上最大的钢铁生产国,2018年中国粗钢产量达到了9.28亿吨,占全球产量的一半以上.烧结是钢铁冶炼中一个重要环节,属于冶炼前原料准备的必要环节,其排放烟气是重要的大气污染源[1].目前的研究主要集中在烧结尾气脱硫脱硝技术,对CO的脱除相对较少.

实际生产中烧结烟气中CO的体积分数在0.5%~2%之间[2],烟气温度范围在120~180 ℃,水汽体积分数在8%~15%之间,同时由于要进行选择性催化还原(SCR)脱硝处理,温度会被升温至280 ℃,这就要求催化剂的工作温度应在120~280 ℃之间.钢铁重镇河北省唐山市出台政策,要求自2018年9月1日起,将烧结机CO排放量控制在5000 mg·m-3(体积分数0.40%)以下,因此,烧结尾气中CO的去除迫在眉睫.

目前,现代化烧结厂采用的烟气再循环烧结技术中,部分CO随着循环烟气返回进入烧结机,经过二次燃烧用于给烧结过程提供热量,从而大大减少了烧结过程所需的燃料量.在保证冶金性能和烧结指标的前提下,合适的烟气再循环比例为30%~40%[3].因此,仍有较多的CO残余在尾部烧结烟气中需要净化处理.工业上去除CO的方法主要为催化氧化法[4],而此方法的核心在于合适的催化剂的选择.目前,CO催化剂主要分为贵金属和非贵金属催化剂两大类[5].常见的贵金属催化剂主要有Pd[6]、Pt[7-9]、Au[10-11]、Ag[12-13]和多组分贵金属催化剂等[14].贵金属催化剂往往催化效果极佳,但是价格昂贵.目前贵金属催化剂载体多为堇青石等矿物材料,利用合金作为载体的研究相对较少.因此本文将制备以合金Al2O3为载体的催化剂.

非贵金属催化剂主要有Cu系[15-16]、Mn系[17-18]、Co系[19-20]、Fe系[21-22]等.此外,Ce作为一种价格低廉的稀土材料,具有Ce3+和Ce4+两种价态,且储氧能力较好,因此常被用作载体或负载型催化剂的活性组分之一[23].CeO2作为催化剂的载体或助剂具有很多优势,如使活性组分保持高比表面积和稳定的分散状态等.目前这方面研究多集中在CuO-CeO2复合氧化物[24-25]和Co3O4-CeO2[26]等.而Fe-Ce复合氧化物催化氧化CO的研究相对较少[27],因此对其脱除烧结烟气中CO的效果进行研究显得很有意义.

本文采用浸渍法制备了Pt涂层蜂窝金属和Ce掺杂Fe2O3催化剂,并对其组分含量进行分析,进而分别讨论了烧结尾气中CO体积分数、烟气温度以及水汽体积分数等因素对两种催化剂催化氧化CO的影响.

1 实验部分

1.1 催化剂制备

1.1.1 Pt/Al2O3涂层蜂窝金属型催化剂

Pt/Al2O3涂层蜂窝金属型催化剂的制备主要包括清洗去污、高温氧化、预涂层负载以及活性组分浸渍等步骤.首先将铁铬铝(Fe-20Cr-5Al)蜂窝金属载体切割成φ60 mm×30 mm的柱体,浸入丙酮溶液中,利用超声清洗10 min去污,用去离子水多次洗涤,干燥后放入马弗炉在900 ℃高温氧化10 h左右.

然后将30 g Al2O3粉末与100 mL去离子水按比例混合,用1 mol·L-1的HNO3调节pH值到4左右,搅拌8 h得到Al2O3泥浆.将高温氧化处理后的蜂窝金属浸入一定量的Al2O3泥浆中约2 h进行预涂层负载,在110 ℃下干燥后500 ℃焙烧2 h.

最后将预涂了Al2O3的蜂窝金属浸渍于pH为3的氯铂酸溶液中,浸渍5 min后取出,干燥2 h后在500 ℃焙烧2 h,得到Pt负载量约为0.5%(质量分数)左右的Pt/Al2O3涂层蜂窝金属催化剂.

1.1.2 Ce改性的Fe2O3催化剂

将CeO2、0.1 mol·L-1Fe(NO3)3和0.1 mol·L-1Al(NO3)3的混合溶液按比例充分混合后,置于90 ℃油浴中,搅拌蒸干,110 ℃下干燥12 h,500 ℃焙烧2 h,制得CeO2质量分数为10%的Ce改性Fe2O3-Al2O3颗粒状催化剂.取适量该催化剂装填在底部开着密集小孔的不锈钢空心圆柱(φ60 mm×30 mm)中.

考虑在实际布置催化剂层时通常以体积计算,因此本文控制体积相同的两种催化剂(φ60 mm×30 mm的圆柱形),且经过测算,模拟气通过催化剂层停留时间相近,因此可对两种催化剂进行表征和催化剂性能试验.

1.2 催化剂表征

采用全自动比表面积分析仪(ASAP 2020M)表征催化剂的比表面积,样品首先在300 ℃真空下活化4 h,然后在液氮温度(-196 ℃)下,采用BET方法测定比表面积.采用荷兰PANalytical Axios型X射线荧光光谱仪(XRF)测定两种催化剂的组分情况.

1.3 模拟烧结烟气中的催化剂性能实验

1.3.1 实验装置

实验装置主要由石英管反应器、电加热炉、催化剂系统、配气系统和测量系统组成,如图1所示.配气系统用标准钢瓶压缩气来提供模拟烟气需要的CO和空气.采用精度为± 0.5%的Alicat质量流量计控制入口气体成分的比例;通过精度为±0.1 mL·min-1的蠕动泵控制进入的水流量从而控制模拟烟气中的水汽体积分数.从质量流量计出来的各路气体进入预热炉,在预热炉中与气化的水蒸气混合均匀后进入石英玻璃管反应器.该石英玻璃管内径62 mm,高500 mm,置于定制的精度为± 1 ℃的开启式可编程管式炉中以控制反应的温度.催化剂通过反应器顶部的活塞装入和取出.烟气离开反应器后经过冷凝、干燥后进入烟气分析系统,采用精度为± 1×10-6的testo350烟气分析仪在线测量反应前后气体中CO体积分数.

1.3.2 实验工况

控制初始空气流量为10 L·min-1不变,改变CO初始体积分数、反应温度、水汽体积分数等不同工况如表1所示.

催化剂催化效率表达式:

式中:η是催化效率;φ0、φ1分别是装填入催化剂前后的CO体积分数.

2 结果和讨论

2.1 催化剂表征结果分析

2.1.1 比表面积分析

两种催化剂的比表面积分析结果如表2所示.

查阅相关文献[27-28]发现,纯Fe2O3粉末比表面积在15~20 m2·g-1,而铁铬铝(Fe-20Cr-5Al)蜂窝金属载体原始比表面积仅为2 m2·g-1.因此,经过浸渍法制备的复合催化剂比表面积都明显增大,且比较接近.

2.1.2 X射线荧光光谱分析结果分析

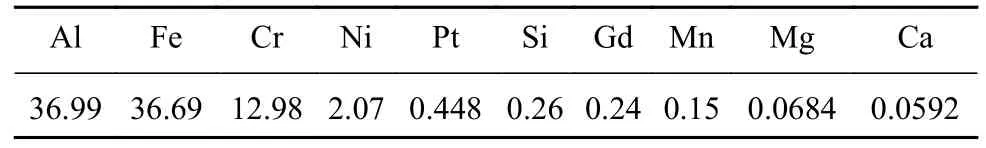

对两种催化剂分别进行X射线荧光光谱分析,其结果如表3和4所示.

从X射线荧光光谱分析的分析结果来看,Pt/Al2O3涂层蜂窝金属型催化剂中除了主要的合金成分Fe、Al、Cr之外,活性成分Pt负载质量分数为0.448%;Ce改性Fe2O3催化剂中活性成分Fe2O3和CeO2的质量分数分别为29.21%和7.28%.

2.2 催化剂脱除CO结果分析

2.2.1 初始CO体积分数对催化剂脱除效率的影响

图2(a)和图2(b)分别为两种催化剂在不同CO初始体积分数下,反应器中CO体积分数随时间变化的曲线图.反应温度控制在180 ℃,水汽体积分数为0,即表1中的工况1~4.可以发现放入催化剂后烟气中CO体积分数先出现明显下降之后达到一个稳定值.取反应前后稳定的CO体积分数值,按公式(1)计算催化剂脱除效率后得图2(c).

图1 模拟烧结尾气CO脱除实验装置图Fig.1 Schematic diagram of the experimental rig for CO removal

表1 催化剂性能测试试验工况表Table 1 Test conditions of catalysts

表2 两种催化剂的比表面积测试结果Table 2 BET test results of two catalysts

表3 Pt/Al2O3涂层蜂窝金属型催化剂XRF分析结果(质量分数)Table 3 XRF test results of Pt/Al2O3 catalyst %

表4 Ce改性Fe2O3催化剂XRF分析结果(质量分数)Table 4 XRF test results of Ce-doped Fe2O3 catalyst %

需要指出的是,由于实际的烧结烟气流量很大,为了模拟这个过程,因此本次实验中设定的空气流量也比较大.根据折算,模拟烧结烟气在催化剂中的停留时间约为2.03 s.

从图2(c)可以看出,随着CO初始体积分数的上升,两种催化剂催化效率均提高,且初始CO体积分数超过5×10-3后趋于稳定.Pt涂层催化剂的催化效率随CO初始体积分数升高上升较少,CO去除率在65%左右.而Ce改性的Fe2O3催化剂在CO初始体积分数低于2×10-3时催化效率仅为30%,而在体积分数高于5×10-3后上升至50%,说明其适合较高体积分数CO的去除.

图2 不同初始CO体积分数下催化剂的脱除结果.(a) Pt蜂窝金属催化剂;(b) Ce改性的Fe2O3;(c) 两者脱除效率Fig.2 Removal results of the catalyst at different initial CO concentrations: (a) Pt catalyst; (b) Ce-modified Fe2O3; (c) removal efficiency

2.2.2 温度对催化剂脱除效率的影响

图3(a)和3(b)分别为两种催化剂在不同温度下,反应器中CO体积分数随时间变化的曲线图.CO初始体积分数控制在4.5×10-3左右,水汽体积分数为0,即表1中的工况5~8.取反应前后稳定后的CO体积分数值计算催化效率得图3(c).

从图3(c)可以看出,随着温度升高,两种催化剂催化效率均提高,且在240 ℃之后基本达到稳定.Pt/Al2O3涂层蜂窝金属型催化剂的催化效率随温度上升而提升的较为明显,而Ce改性的Fe2O3催化剂催化效率随温度变化不明显,在180~240 ℃时CO去除率在45%左右.

图3 催化剂在不同温度下的脱除结果.(a) Pt蜂窝金属催化剂;(b)Ce改性的Fe2O3;(c) 两者脱除效率Fig.3 Removal results of the catalyst at different temperatures: (a) Pt catalyst; (b) Ce-modified Fe2O3; (c) removal efficiency

2.2.3 水汽体积含量对催化剂脱除效率的影响

图4(a)和4(b)分别是180 ℃和240 ℃下,加入Pt蜂窝金属催化剂后,不同水汽体积分数下,反应器中CO体积分数随时间变化的曲线图,即分别是表1中的工况9~11和工况12~14.当CO体积分数稳定在1.35×10-3左右时,通入水汽后CO体积分数均有较明显的上升,说明水汽的存在降低了催化剂的催化效率.

同理,图5(a)和5(b)分别是180 ℃和240 ℃下,装填入Ce改性的Fe2O3后,不同水汽体积分数下,反应器中CO体积分数随时间变化的曲线图.同样可以发现,通入水汽后CO体积分数均有较明显的上升.

将两者数据汇总如图6所示.可以发现,在同样的温度下,Pt蜂窝金属催化剂抗水性更好.在180 ℃下,当水汽体积分数从0到27.1%时,其催化效率从67.1%降到了61.2%,而Ce改性的Fe2O3催化剂的催化效率则从44.9%降到了29.2%.

此外,还可以发现,较高温度下,水汽体积分数的增加对催化剂催化效率的影响更明显.与180 ℃时催化效率相比,Pt蜂窝金属催化剂在240 ℃下,当水汽体积分数从0到27.1%时,其催化效率从73.9%降到了62.3%,降幅大幅度升高.同理,Ce改性的Fe2O3催化剂就更明显,240 ℃时的催化效率从49.0%降到了22.3%,在水汽体积分数大于11.7%后,其催化效率则低于180 ℃时的催化效率.

分析水汽增加造成催化剂脱除CO效率降低的原因,主要是因为一方面,水汽占据了催化剂表面的活性位点阻碍了CO 和氧气的吸附;另一方面,对于Pt/Al2O3涂层蜂窝金属型催化剂,氧化铝载体用于含水或有水生成的催化过程均会发生再水合现象,造成催化剂强度降低,进而失效,而且水汽会以H2O分子及-OH的形式吸附在载体Al2O3上,其中以-OH形式吸附的水,即使在400 ℃时也不易脱除.对于Ce改性的Fe2O3催化剂,铁离子会在水汽存在的情况下成为水分子的强吸附中心,使得滞留于催化剂表面的水分子与CO2反应生成碳酸根,掩盖了活性位,从而导致催化剂活性快速下降.且Ce改性Fe2O3催化剂在较高水汽时,240 ℃时的催化活性反而低于180 ℃时的催化活性.这是因为在高温下,水汽会引起催化剂中载体Al2O3的烧结.从文中X射线荧光光谱分析结果可以看出,Ce改性Fe2O3催化剂中Al2O3载体的质量分数也比较高(48.96%).而在高温下,水汽会引起载体Al2O3的烧结,造成比表面积急剧下降,降低催化剂的活性,且温度和水汽体积分数越高,这种烧结过程越剧烈.因此,在水汽体积分数大于11.7%的情况下,当温度从180 ℃升到240 ℃时,载体Al2O3烧结引起的催化剂活性下降效果大于温度升高导致的催化剂活性上升效果,因此在较高水汽时,Ce改性Fe2O3催化剂240 ℃时的催化效果较差.

图4 Pt蜂窝金属催化剂在不同水汽体积分数下的CO脱除性能.(a) 180 ℃;(b) 240 ℃Fig.4 Removal results of Pt catalyst under different water vapor volume fractions: (a) 180 ℃; (b) 240 ℃

图5 Ce改性的Fe2O3催化剂在不同水汽体积分数下的CO脱除性能.(a) 180 ℃;(b) 240 ℃Fig.5 Removal results of Fe2O3-CeO2 catalyst under different water vapor volume fractions: (a) 180 ℃; (b) 240 ℃

图6 不同水汽体积分数下两种催化剂不同温度的脱除效率Fig.6 Removal efficiency of two catalysts under different water vapor volume fractions

2.2.4 催化剂抗硫性测试

设定CO初始体积分数约为4.7×10-3,温度为180 ℃.分别设计不通SO2和水汽,只通SO2,只通水汽,SO2和H2O二者都通这四种情况下催化剂的催化效率对比实验.其中SO2的体积分数约为约为5×10-5,水汽体积分数为11.7%.

实验结果如图7所示.可以看到,只通SO2时,Pt/Al2O3蜂窝金属催化剂催化效率从67.5%降为57.8%,下降了14.4%,而Ce改性Fe2O3催化剂催化效率从44.9%下降为42.2%,下降了6.1%,说明Ce改性Fe2O3催化剂抗硫性更好.而只通水时,明显Pt/Al2O3蜂窝金属催化剂抗水性更好.

而SO2和H2O两者都通时,两种催化剂催化效率下降幅度都较大,且均大于只通SO2和只通H2O下降幅度的简单相加.这是由于SO2被部分氧化成SO3,并溶解在水汽中形成低浓度的H2SO4从而腐蚀了催化剂的表面,造成催化剂催化效率降低.同时,与SO2和H2O两者都不通相比,Pt/Al2O3蜂窝金属催化剂催化效率下降幅度更小,说明Pt/Al2O3蜂窝金属催化剂抗腐蚀性更佳.

图7 两种催化剂抗硫性测试(CO初始体积分数4.7 × 10-3,温度为180 ℃)Fig.7 Sulfur resistance tests of two catalysts(the initial volume fraction of CO is 4.7×10-3, temperature is 180 ℃)

因此,高效的脱硫处理是实际烧结过程中的最佳方案.目前烧结脱硫的主要方法是旋转喷雾干燥法(SDA),可将烧结烟气中SO2排放量控制在100 mg·m-3以内[29],且可以叠加烟道直喷方法(SDD),两种方法联用可以将SO2排放量控制在30 mg·m-3以下,以减少对催化剂的毒害.此外,针对水汽的负面影响,可以在脱硫处理之后布置相应的烟气脱水除湿层,防止催化剂因水汽含量过高而失活.

3 结论

以浸渍法分别制备了Pt/Al2O3涂层蜂窝金属型催化剂和Ce改性的Fe2O3催化剂,并模拟钢铁行业烧结烟气对二者进行了性能测试,得出以下结论:

(1)当CO初始体积分数在2×10-3~7.5×10-3之间时,随着体积分数不断升高,两种催化剂的CO脱除效率均升高,但体积分数超过5×10-3后脱除效率基本处于稳定;而且同样的CO初始体积分数下,Pt负载型催化剂催化效果优于Ce改性的Fe2O3催化剂.

(2)随着温度升高(120~300 ℃),两种催化剂的CO脱除效率均提高,且在240~300 ℃之间基本稳定.在同样温度下,Pt负载型催化剂催化效果优于Ce改性的Fe2O3催化剂.

(3)随着水汽体积分数增加,两种催化剂的CO脱除效率都降低,且Ce改性的Fe2O3催化剂抗水性较差.在180 ℃时,水汽体积分数增加对Pt负载型催化剂催化效果影响较小.温度升高时,水汽体积分数增加均导致两者催化效率大幅度下降.在最接近烧结尾气的工况参数下,即180 ℃,水汽体积分数11.7%情况下,Pt/Al2O3涂层蜂窝金属型催化剂催化效率为63.9%,Ce改性的Fe2O3催化剂催化效率仅为34.9%.

(4)CO初始体积分数4.7×10-3,温度为180 ℃的工况下,只通体积分数为50×10-6的SO2时,两种催化剂催化效果下降幅度都不大,且Ce改性Fe2O3催化剂催化效率下降比例更少,说明其具有良好的抗硫性.但是SO2体积分数5×10-5和水汽体积分数11.7%都通时,两种催化剂催化效率下降幅度都较大,此时Pt/Al2O3蜂窝金属催化剂抗性更好,催化效率下降比例更少.