阳极涂层下铝电解槽温度场分布与工业实验研究

孙帅更,李茂,程本军,李贺松,侯文渊

(中南大学能源科学与工程学院,湖南长沙,410083)

炭素阳极是工业铝电解生产中重要的原材料,在电解过程中发挥着重要作用[1-2]。在铝电解槽中,阳极炭块与氧化铝颗粒不断进行电化学反应被消耗,阳极电化学反应产生CO2和一定量的CO[3]。阳极为多孔介质,空气、氟化氢气体及CO2会渗透到阳极内部与炭块反应,阳极炭块被氧化腐蚀易掉渣进入电解质中,导致阳极消耗增多,电解槽电流效率低[4-5]。研究表明,掉渣会使电解质中的炭粒和氧化物杂质增多,其综合影响使电解质电阻率增加0.12~0.18 Ω/cm[6];其次,掉渣会导致电流效率降低,使槽温升高而影响电解槽温度分布;掉渣也会增加生产成本,炭阳极消耗量理论值为333 kg/t,而实际的阳极毛耗为450~600 kg/t,约占生产总成本的15%[7-8],因此,控制炭渣量对降低阳极过量消耗非常重要。目前比较行之有效的方法是在阳极表面涂覆抗氧化保护涂层[9]。涂层材料通过涂覆或喷涂的方式,在阳极炭块侧表面形成隔绝保护[10],阻止周围空气、CO2和电解质蒸汽的侵蚀,降低阳极炭块四周的氧化掉渣。国内使用较多的是纳米陶瓷基高温防氧化涂层[11]和氧化铝溶胶抗氧化复合涂层[12],两者具有高熔点、高稳定性、较强的抗氧化性等特点,在不同温度下都能对炭阳极起到较强的保护作用。国内外学者对电解铝炭阳极用抗氧化涂层的热物性方面进行了大量研究,如:YANG等[13]对阳极抗氧化涂层进行扫描电镜(SEM)和热质量损失率测试,发现覆盖抗氧化涂层的阳极的抗氧化性能得到了很大提高,且涂层对铝电解过程无影响。ZENG等[14]指出,阳极抗氧化涂层在800 ℃左右处于玻璃态,容易浸入石墨表面的孔隙中;在750 ℃以上时,覆盖涂层的石墨热质量损失率远比无涂层石墨的低,随温度升高,热质量损失率变化不明显。而具有SiC涂层的惰性阳极的抗氧化、耐腐蚀和导电性方面性能优良,电导率随温度升高而增大,850 ℃时的电导率为102 S/cm[15]。金属铝和硼化物在高温下对涂层致密性的形成起至关重要的作用,能够大大提高涂层的高温致密性从而提高其高温抗氧化性[16],然而,金属铝的使用成本较高,硼化物的掺入对电解质和炭素有不良影响。大容量节能铝电解槽存在突出的物理场问题,大容量节能铝电解槽意味着铝电解槽具有大电流和高热量,在高能量状态下槽内热平衡状态不稳定,尤其是熔体区温度分布易受各种因素变化的影响,而熔体区温度分布直接影响电流效率。目前国内外关于阳极涂层对铝电解槽电-热场影响的研究报道很少,为此,本课题组开发新型纳米氧化铝涂层,利用X 线衍射仪(XRD)分析涂层的物相组成,测定涂层的热物性参数;基于所得数据,运用大型有限元软件ANSYS 计算平台,建立应用涂层下的铝电解槽二维切片电热耦合模型,采用APDL自定义编程,计算并得到其二维温度场分布,通过与工业实验所得的铝电解槽槽壳等部分的温度相比较,验证该模型的准确性,并分析涂层对铝电解槽温度场影响的主次原因。

1 电-热场耦合模型

1.1 控制方程

1.1.1 电控制方程

正常运行下的铝电解槽电场是稳态的,可忽略其随时间的波动,即可忽略时间项;阳极导杆、磷生铁、阳极钢爪、阳极、熔融体以及阴极等导电结构是电场的求解域。流经阳极导杆、磷生铁及阳极钢爪的电流可根据基尔霍夫定律计算:

式中:U为标量电位;I为电流;R为电阻。

由于在迭代求解的有限时间段内,铝电解槽的电流场属于静态场,场量与时间无关,因此,铝电解槽阳极、熔融体以及阴极等内导电部分的导热微分方程可用拉普拉斯方程表示:

式中:σx和σy分别为材料沿x和y方向的电导率。

1.1.2 热控制方程

针对正常工作状态建立模型,此时温度基本维持恒定,对铝电解槽电-热场的稳态进行计算。由于所有结构都具有导热作用,因此,整个电解槽都是热场的求解域,其三维导热微分方程为

式中:T为节点温度;kx和ky分别为材料在x和y方向的导热系数;qs为单位体积的生热率。

阳极炭块与电解质之间的边界条件可采用第三类边界条件,其热流密度q可按下式进行计算:

式中:α为对流换热系数;Tf为电解质的特征温度;Tw为阳极炭块底面的温度。

换热系数取决于交界面几何形状、熔体运动的特性以及熔体的热力学参数和热物性。阳极与周围空气的热辐射可用斯蒂芬-玻耳兹曼定律得出:

式中:σ为斯蒂芬-玻尔兹曼常数;Ts为阳极表面的热力学温度;ε为阳极表面的发射率。

1.2 边界条件

根据大型预焙铝电解槽的具体情况,对模型给出如下边界条件。

1)电边界条件:取铝液底面为基准电位即零电位面;结壳、氧化铝为绝缘体;阳极导杆的电流为总电流的平均分摊值;忽略炭钢接触压降。

2) 热边界条件:电解质和铝液层为等温区,其温度分别按实测的温度给定;槽体外界温度为实际所测温度;槽体外表面的散热系数为[17]

式中:TA为环境温度;αwa为槽壳外表面散热系数;Tw为槽壳外表面温度;σ0为斯蒂芬-玻尔兹曼常数;εw为槽壳外表面黑度,本文取0.8;α为槽壳外表面与周围空气间的自然对流换热系数[18],对于向上平面,

对于向下平面,

对于垂直面,

熔体与槽内表面的换热系数影响因素很复杂,一般可采用经验公式[19]计算。

熔体对侧部槽帮,

铝液对阴极炭块,

式中:Nu为努塞尔数;Re为雷诺准数;Pr为普朗特准数。

由式(11)所得Nu误差较大,在实际使用中,常用附加薄膜热阻的方法进行修正[20]:

式中:α'为修正后熔体与槽内表面的换热系数;L为电解槽内宽;λm和λB分别为熔体与边界薄膜的热导率;δB为边界薄膜厚度。努塞尔数Nu由式(10)和(11)确定。此外,本文计算中用到的主要材料的热物性数据见文献[21-22]。

2 阳极涂层热物性的测定

2.1 涂层制备

涂层材料由复合涂层粉、水及纤维素粘结剂配制组成,质量比为20∶12∶1.2。以2 kg 投料量为例,阳极涂层配制方法如下:取0.12 kg 纤维素放入1.2 kg水中并用搅拌器加速溶解;将溶解后的纤维素倒入研磨机内研磨过滤;取2 kg 复合涂层粉倒入研磨好的纤维素料桶中,用搅拌器搅拌均匀,待无气泡后,倒入研磨机中研磨过滤,研磨后的颗粒的粒径小于50 μm;将制备好的阳极涂层倒入模具中,并放入温度为50 ℃的干燥箱中烘干,制备成长×宽×高为200 mm×45 mm×30 mm 的块状试样;使用1000 号SiC 砂纸打磨试样表面,打磨光滑,最终获得阳极涂层试样。

2.2 导热系数

使用PBD-15-7P微机控制高温平板导热仪,利用水流量平板法测定阳极涂层的热传导系数。实验原理为:根据傅里叶一维平板稳定导热过程基本原理,测定稳态时单位时间内一维温度场中热流纵向通过试样热面传递至冷面后,被流经中心量热器中的水所吸收的热量。热导率λ计算公式为

式中:Q为水流吸收热量;l为试样的厚度;ΔT为试样冷热面温差;A为中心量热器吸热面面积。不同温度下涂层的热导率见表1。从表1 可知:试样在820~1 020 ℃的导热率为0.2~0.4 W/(m·K),整体较小,说明试样的热传导能力较小,并随着温度升高,导热率总体呈上升趋势;试样在920 ℃时的导热率比970 ℃时高0.025 W/(m·K),这是由于920 ℃时试样的内部孔隙率较大,测量时空隙内的空气会使测量结果偏高,影响导热率的变化趋势。导热率的测量结果可作为热场仿真的热物性参数。

表1 不同温度下涂层的热导率Table 1 Thermal conductivity of coatings at different temperatures

2.3 电导率

通过7501A 涡流导电仪可直接检测出非铁磁性导电材料的电导率,实验结果表明涂层的电导率大大低于7501A 涡流导电仪量程下限,根据文献[23]可知,氧化铝在高温下的电导率为1×10-9~2×10-10S/m,而炭素阳极高温下电导率为40~60 S/m[24],涂层的电导率远远小于阳极电导率,故涂层在本文模型中可以按绝缘层处理。

2.4 涂层组分

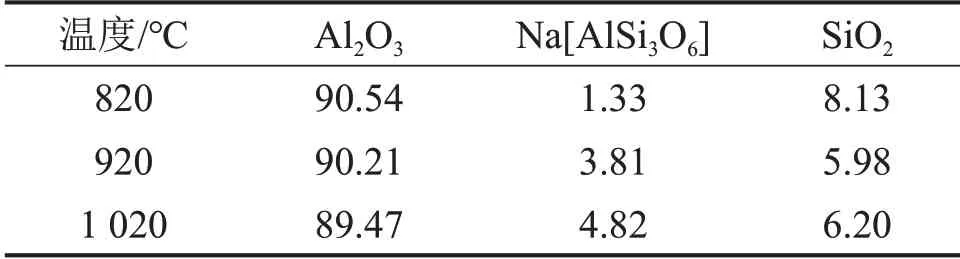

本文所采用的原料为分别在820,920 和1 020 ℃下煅烧后的3 种试样。首先,在常温耐压抗折强度试验机内将试样压碎;然后,使用研钵将其磨成粉末状;最后,采用荷兰帕纳科生产的锐影型X线衍射仪对涂层进行物相分析。

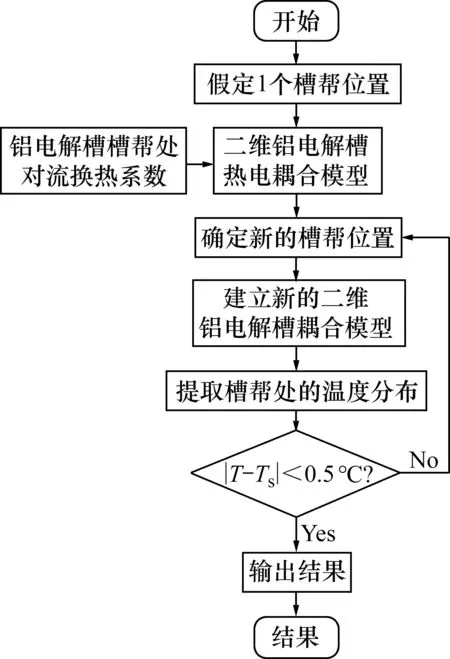

图1 所示为涂层经不同温度下烧结后的XRD谱。从图1 可以看出:涂层在820 ℃烧结时,Na[AlSi3O6]相衍射峰微弱;当烧结温度提高到920 ℃时,Na[AlSi3O6]相出现明显的衍射峰;随烧结温度提高,Na[AlSi3O6]相衍射峰逐渐增强,表明涂层中Na[AlSi3O6]质量分数逐渐增大;SiO2相的衍射峰随温度提高而逐渐变得尖锐,这是SiO2晶粒长大所致;Al2O3的衍射峰随温度提高并无变化,均为明显的衍射峰,这说明涂层主要成分未发生变化,在820,920和1 020 ℃下烧结后主要成分为Al2O3及少量的Na[AlSi3O6]和SiO2。涂层各成分在不同温度下的质量分数如表2所示,通过与面心立方Al2O3晶体的标准卡片索引相比较得出涂层的主要成分为Al2O3,质量分数约为90%。正是由于Al2O3稳定存在,涂层随温度逐渐升高能够保持致密的网状结构与较强的附着力,在被涂覆的阳极表面形成一个完整的高强度烧结隔阻层,能有效抵御空气、氟化氢气体及高浓度CO2的侵蚀和电解质的不断冲刷;SiO2质量分数下降,这是由于部分SiO2经过煅烧转化成了Na[AlSi3O6]。需指出的是:涂层中的Si 的质量分数对原铝质量的影响很小,可认为无影响,这是因为涂层的厚度很薄,约为1.5 mm,喷涂1 块阳极只需要约0.5 kg 涂料,在1个周期内涂层随阳极消耗逐渐溶解在电解质中,而1 台电解槽每天的产铝量约为3 000 kg,Si 在原铝中的平均质量分数只有约0.000 5%。

图1 涂层在3种温度下的XRD谱Fig.1 XRD pattern of coating at three kinds of temperatures

表2 不同温度下涂层化学组成(质量分数)Table 2 Main chemical composition(mass fraction)of coatings at different temperatures %

3 计算与分析

3.1 模型验证

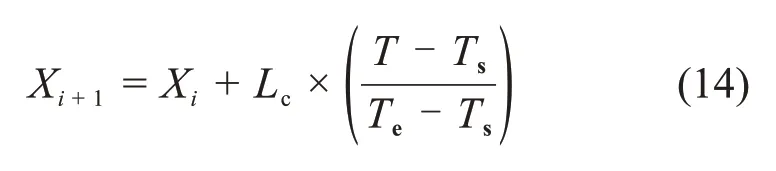

为了使炉邦形状更接近实际情况,本文采用电-热场耦合模型,该计算流程如图2 所示。对二维铝电解槽给定1个初始炉帮的位置坐标,并进行第1次热场计算,通过对比炉帮边界点温度与初晶点温度,并采用一定的坐标移动模式重新建模,然后循环迭代计算,直至满足一定的控制条件时结束。该控制条件为边界点温度与初晶点的温度差足够小(如0.5 ℃),而其中节点的移动按下式进行:

式中:Ts为初晶点温度;Te为熔体温度;T为结壳边界温度;Lc为移动的步长。按照上述方法对槽帮进行循环修正计算,通过多次循环假设新的槽帮位置,当初晶点温度线与假设位置距离小于给定限值时,即可认为此时假定的槽帮位置为实际电解槽中电解质结壳位置,本文初晶点温度为936 ℃。

图2 电-热场耦合模型计算流程图Fig.2 Flow chart of electro-thermal field coupling calculation

铝电解槽温度分布云图如图3所示。从图3可以看出:900 ℃等温线落在阴极炭块底部(防止电解质在炭块中结晶凝固引起变形);800 ℃等温线处于耐火砖以上(钠盐蒸汽在850 ℃开始产生化学凝结);650 ℃等温线处于保温砖以上(常用硅酸钙保温材料最高使用温度);700 ℃等温线低于结壳顶面(阳极覆盖料成分为锥冰晶石,熔点为700 ℃),根据文献[24]中电解槽等温线分布准则,可知本文所用模型温度分布合理,从而验证了模型的正确性。

图3 铝电解槽温度分布云图Fig.3 Temperature distribution of aluminum electrolysis cell

3.2 电解质电阻率对温度分布的影响

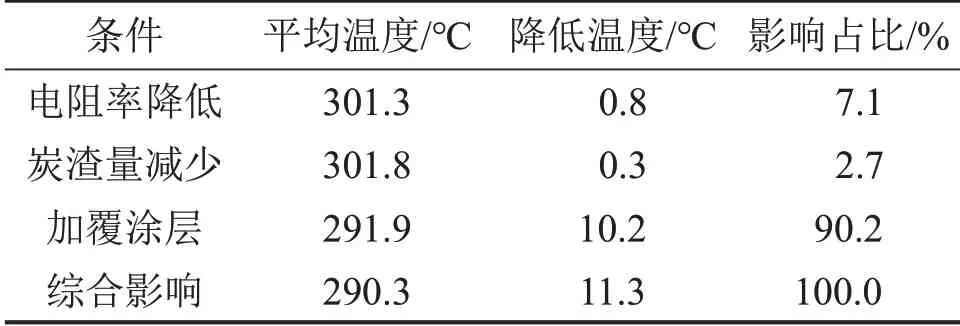

由于氧化作用而松动脱落掉入电解质疏松多孔的碳渣中, 会使电解质电阻率增加0.12~0.18 Ω·cm,故具有涂层的阳极由于掉渣量减少使得其电解质电阻率比不具有涂层的阳极的电解质电阻率小,本文取中间值0.15 Ω·cm,只将电解质电阻率降低,其他因素不变,计算得到电解槽温度分布,结果如图4 所示。对比图4(a)和图4(b)可知,电解质电导率降低,熔体区及槽帮的温度分布无明显变化。取能够反映槽内熔体温度分布的熔体区槽壳节点温度及其平均值。无涂层与3种情况熔体区槽壳结点温度计算结果对比见图5。从图5(a)可以看出:2 种情况下各节点温度非常接近,并且两者节点温度均在水平高度0.82~1.10 m(铝液区)快速上升至最高温度309.5 ℃,而在水平高度1.10~1.42 m(电解质区)缓慢下降至302.3 ℃,温度分布不均匀。而从表1可以看出无涂层熔体区槽壳节点平均温度为302.1 ℃,而考虑电解质电阻率减小的情况下,熔体区槽壳节点平均温度为301.3 ℃,电解质电阻率减小0.15 Ω·cm,使熔体区槽壳节点平均温度下降约0.8 ℃;考虑所有因素综合影响时,熔体区槽壳节点平均温度下降约11.3 ℃,而实际铝电解生产中电解质电阻率只有0.45 Ω·cm,当电解质电阻率降低1/3 时,熔体区槽壳温度下降值只占总下降值7.1%,由此可得电解质电阻率的变化是引起电解槽温度分布变化的次要因素。

图4 铝电解槽温度分布云图Fig.4 Temperature distribution clouds of aluminum electrolysis cell

3.3 炭渣量对温度分布的影响

表3所示为某铝厂有涂层的实验槽1和实验槽2与无涂层的对比槽1和对比槽2在3月内的平均每日炭渣量。从表3可以看出:阳极涂层材料的引入使得单槽平均每日炭渣量减少约7.7 kg;炭渣主要组分为焦炭和电解质,其中电解质质量分数约59%,焦炭质量分数约41%[25],炭渣中的焦炭掉入高温电解质内燃烧产生热量,造成熔体区温度升高。应用涂层后,炭渣量减少,故掉入电解质中的焦炭燃烧而产生的热量也会减少,熔体区减少的热量根据下式计算得出:

式中:Qc为炭渣燃烧产生的热量;mc为炭渣中残炭的质量;qc为焦炭的燃烧热值。

在模型中,将熔体区减少的热量视为负热源项,只考虑炭渣量减少的影响,其他因素不变,计算得到电解槽温度分布。对比图4(a)和(c)可知熔体区及槽帮的温度分布无明显变化。同样,取熔体区槽壳节点温度及其平均值,从图5(b)可以看出这2种情况下各节点温度非常接近,并且两者节点温度均在水平高度0.82~1.10 m(铝液区)快速上升至最高温度309.8 ℃,而在水平高度1.10~1.42 m(电解质区)缓慢下降至302.4 ℃,温度分布亦不均匀。根据表1可知:当炭渣量减小时,熔体区槽壳节点平均温度为301.8 ℃,炭渣量减少引起的熔体区热量减少,使得其平均温度下降0.3 ℃,熔体区槽壳节点温度下降值占总下降值2.7%。炭渣量减少对熔体槽壳温度分布影响非常小,这是由于掉渣在阳极中产生的热量相比于整个熔体区的蓄热量非常小,并且掉渣产生的热量会通过槽内衬材料以及槽壳散热流失,因此,掉渣对阳极和熔体区温度分布影响较小,由此可知:炭渣量的变化是引起电解槽温度分布变化的次要因素。但需指出的是,应用涂层后阳极毛耗降低5.3 kg/t,这对延长阳极寿命和节约生产成本有重要意义。

图5 无涂层与3种情况熔体区槽壳节点温度计算结果对比Fig.5 Comparison of shell temperatures in melt zone between no-coating and three cases

表3 平均每日炭渣量Table 3 Daily carbon residue kg

3.4 电流路径变化对温度分布的影响

将阳极最外层单元设置为阳极涂层的材料属性,由于大部分涂层不浸入电解质且稳定附着在阳极上,因此,假设涂层一直存在。不考虑电解质电导率的变化和炭渣量引起的熔体区热量变化,计算得到电解槽温度分布。对比图4(a)和图4(d)可以看出阳极温度分布有明显变化,加覆涂层的阳极等温线更加规整,说明应用涂层后,阳极温度分布更加均匀,这有利于铝电解槽的稳定运行;同时,853.33 ℃和756.66 ℃等温线明显下降,其他等温线保持不变,可知涂层阳极整体温度下降。对比图4(d)和图4(e)可知:只加覆涂层情况下槽温度分布与3种因素综合影响下的槽温度分布几乎一致。同样,取靠近熔体区槽壳所有节点温度的平均值,结果如图5(c)所示。从图5(c)可以看出:与前2种情况相比,熔体区槽壳各节点温度分布整体上更均匀,都在286.6~298.7 ℃之间,小部分节点温度较低是因为这些节点位于槽壳表面,与空气间对流换热,散热量更多。各情况熔体区槽壳温度仿真结果对比见表4。从表4 可知:在加覆涂层情况下,熔体区槽壳平均温度下降约10.2 ℃,熔体区槽壳温度下降值占总下降值90.2%,由此可得涂层本身是引起电解槽温度分布变化主导因素。

表4 各情况熔体区槽壳温度仿真结果对比Table 4 Comparison of shell temperatures in melt zone

图6 阳极及熔体区中电流密度矢量图Fig.6 Vector plots of current in anode and melt zone

图6所示为无涂层阳极及熔体区与加覆涂层阳极及熔体区电流密度矢量图。对比图6(a)和图6(b)可知:加覆涂层后的阳极侧部几乎没有电流经过,通过阳极炭块进入侧部电解质中的电流也明显减少,绝大部分电流通过阳极下方竖直进入电解质和铝液中。这说明涂层使通过侧部电解质进入铝液区的电流路径发生改变,大部分通过侧部电解质电流的路径由电解质的侧部通道转向电解质的竖直通道,而通入铝电解槽的电流非常大,电解质电阻又较高,这就意味着电流路径的改变使通过侧部电解质的电流产生的热量大大减少,所以,应用涂层后,熔体区槽壳温度明显下降。

3.5 工业实验与分析

通过近5月的上槽工业实验,阳极抗氧化涂层的应用使吨铝直流电耗下降172 kW·h/t,电流效率提高1.04%,炭素阳极使用周期可延长1 d。表5所示为某厂阳极涂层实验电解槽侧部散热孔温度,对比槽为无阳极涂层电解槽,其侧部散热孔温度均在300 ℃以上;实验槽为有阳极涂层的电解槽,其侧部散热孔温度均在300 ℃以下,对比槽侧部散热孔温度1 个换极周期的平均值为309.8 ℃,实验槽侧部散热孔温度1 个换极周期的平均值为294.4 ℃。本文利用模型计算的无阳极涂层电解槽侧部散热孔温度为310.1 ℃,有阳极涂层电解槽侧部散热孔温度为297.9 ℃,两温度相对误差分别为0.11%和1.2%,均在合理的误差范围内,可知由本文模型所得侧部温度槽壳平均温度与实际结果相符。

表5 侧部散热孔温度Table 5 Side vent temperatures ℃

4 结论

1) 阳极涂层的成分为90%(质量分数)Al2O3以及少量Na[AlSi3O6]和SiO2,其中,Al2O3使得涂层能够在高温下保持致密的网状结构与较强的附着力,通过隔阻阳极气体与电解质对涂层冲刷腐蚀,使涂层完整地附着在阳极表面;阳极涂层在820~1 020 ℃的高温热导率为0.2~0.4W/(m·K),热导率随温度升高而增大,但整体较小,说明涂层在高温下热传导能力较弱,这有利于阳极侧部保温,使热量集中在电解质反应区。

2)涂层改变铝电解槽温度分布主要归因于流经侧部电解质电流路径改变、电解质电阻率下降和炭渣量减少,其总体效果使熔体区槽壳的平均温度下降11.3 ℃,其中,电流路径的改变占绝对主导地位,影响占比达90.2%,而电解质电阻率降低和炭渣量减少为次要原因,影响占比分别为7.1%和2.7%。

3)阳极涂层材料的引入使得铝电解槽电流效率提高1.04%,阳极毛耗降低5.3 kg/t,阳极使用寿命延长1 d,具有明显经济效益和社会效益。