喷射成形2195铝锂合金封头旋压及焊接试验研究

罗传光,李 桓,马 飞,于福盛,张宇辉,杨立军

喷射成形2195铝锂合金封头旋压及焊接试验研究

罗传光1, 2,李 桓1,马 飞2,于福盛1,张宇辉1,杨立军1

(1. 天津大学天津市现代连接技术重点实验室,天津 300072;2. 四川航天长征装备制造有限公司,成都 610100)

采用喷射成形2195铝锂合金板材进行了封头部件的旋压,通过应力检测、力学性能试验以及电子背散射衍射(EBSD)等方法对旋压后材料的组织和性能进行了分析,采用两件旋压封头零件完成了400mm直径箱体焊接及强度试验验证,获得了对该种材料旋压、焊接成形工艺与其组织性能相关性的基本认识. 试验结果表明,喷射成形2195铝锂合金采用适当的旋压+热处理工艺能够整体制备出封头类回转体零件,旋压件经固溶+时效处理后抗拉强度可达470~495MPa,延伸率可达5%~6%. 旋压过程中在材料表面会产生明显的冷作硬化作用,需进行中间退火处理,以消除表面硬化、降低残余应力. 旋压后材料的组织状态呈现由旋压产生的层状结构,且以细小的晶粒带状为特征,其晶粒尺寸及分布可作为旋压工艺效果的评价依据. 焊后采用0.52MPa的设计压力对箱体容器进行了强度试验考核,验证了箱体焊缝能够达到同类容器的强韧性要求.

喷射成形;2195铝锂合金;剪切旋压;焊接;组织和性能

航天产品如导弹的头锥、椭球端盖、运载火箭贮箱箱底等回转体部件非常适合采用旋压成形工艺技术.美国的Atlas系列和Delta系列火箭、日本的H-2B火箭,以及战神I火箭上面级的贮箱箱底结构都是采用整体旋压成形+热处理工艺制造.采用整体旋压成形制造箱底结构,进而与其他结构件拼焊形成整个贮箱已是国外主要运载火箭的首选方案[1-2].

2195铝锂合金作为第3代铝锂合金的典型代表,具有高强度、高模量和优异的耐腐蚀、焊接及低温性能,是Weldalite系列应用最广泛的合金,可取代2219和2A14铝合金,应用于运载火箭的低温推进剂贮箱等结构中[3-4].但由于2195铝锂合金材料的熔铸制备方式一直存在成本高、工艺复杂、周期长等问题,也促进了其他材料制备方法如喷射成形技术的发展,采用喷射成形方法制备2195合金提供了一种材料制备的新途径.有关研究表明[5-6],与熔铸工艺制备的坯料相比,喷射成形技术制备的铝锂合金晶粒组织细小,无宏观偏析与内应力,力学性能与熔铸成形材料相当,且制备成本较低.国内江苏豪然喷射成形合金有限公司利用喷射成形技术成功制备了2195铝锂合金坯料,并实现了坯料的挤压和锻造、热处理等工艺的配套.

目前,国内对铝锂合金的研究虽取得一定进展,但对其焊接、滚弯、旋压等成形连接技术的研究还较为有限,尤其是针对典型航空航天部件的集成制造技术尚未在工艺链的相关性认识上获得突破[7],对2195铝锂合金成形加工工艺的研究也主要集中于熔铸型合金材料,对喷射成形 2195铝锂合金成形加工研究还处于起步阶段,采用喷射成形2195铝锂合金开展旋压结构件研制及焊接试验验证尚属首次.本文采用喷射成形2195铝锂合金板材开展了封头零件旋压试验及工艺优化,通过应力检测、拉伸试验、电子背散射衍射技术(EBSD)等方法对旋压后材料的组织性能进行了分析;采用两件旋压封头零件拼焊完成了直径为400mm箱体容器并通过了强度试验考核,实现了从喷射成形2195铝锂合金板材热处理、旋压、拼装焊接及试验等制造工艺的技术集成,获得了对该种材料的制造工艺与其组织、性能相关性的基本认识.

1 试验材料与方法

1.1 试验材料

本次试验采用江苏豪然喷射成形合金有限公司生产的喷射成形2195铝锂合金(以下记为S2195,其中S为spray formed 的缩写).喷射成形后的坯锭经过锻压、轧制成板材并经完全退火处理,板坯厚度为13mm.表1所示为S2195铝锂合金中元素的主要化学成分,表2所示为S2195合金退火态的力学性能.

表1 S2195铝锂合金主要化学成分

Tab.1 Main chemical composition of the S2195 Al-Li aloy %

表2 S2195母材的力学性能

Tab.2 Mechanical properties of the S2195 plate

1.2 试验方法

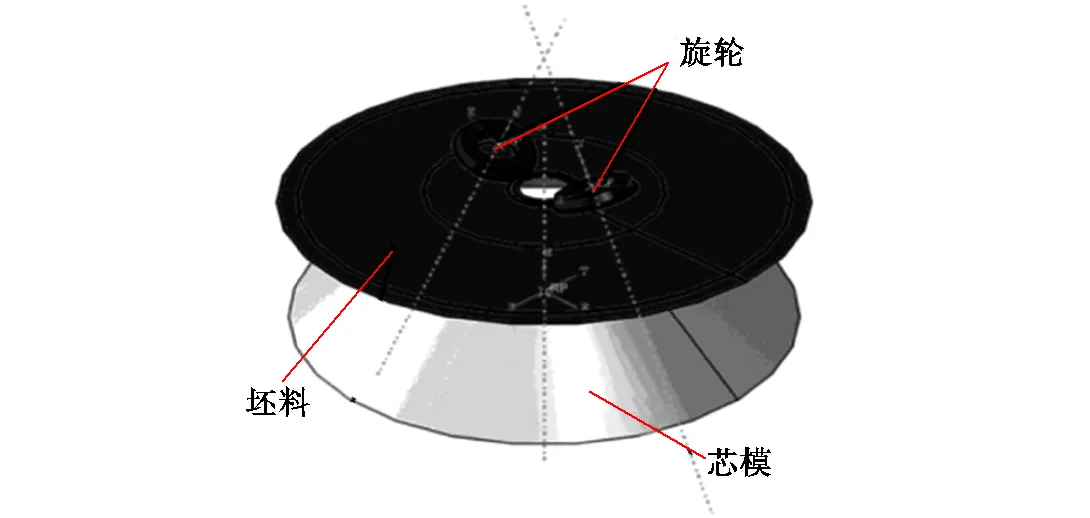

旋压试验采用有模旋压成形方法.其中,封头剪切旋压是一种典型的成形工艺[8-9],平板或预成形毛坯通过尾顶同心地固定在芯模端面上,并随主轴一起旋转,旋轮沿芯模曲线方向以一定间隙进给运动,使材料逐点变形,成形为所需的工件,如图1所示.旋压设备采用自主研发的CZX3500/2CNC数控双轮旋压机.该设备由床身部件、主轴部件、左右旋轮架部件、尾座部件、芯模支撑装置、内置退料器、外置退料器等部件构成,控制系统采用SINUMERIK 840D SL数控系统,具有镜像编程、手轮在线微调等功能.旋压芯模采用ZG45钢整体铸造后经机加工而成,外表面粗糙度达到0.8mm.经过试旋验证,确定主要旋压工艺参数为旋轮直径350mm,旋轮圆角半径12mm,旋轮安装角为15°,设备转速40r/min,旋轮进给比1mm/周.旋压间隙调节采取变间隙方法,具体依据正弦率及回弹量综合考虑,旋压时,工件锥段区间隙为7mm.此外,在整个旋压成形过程中采取了手轮微调在线干预调节间隙的方法,以确保整个旋压过程稳定进行.

图1 剪切旋压加工示意

封头零件完成旋压加工后,在旋压本体进行取样并按照《金属材料拉伸试验》(GB/T228—2010)进行了性能拉伸试验,采用EBSD等方法分析了旋压件的微观组织.同时,为验证S2195旋压材料组织的焊接工艺性和强韧性,选用两件完整的旋压封头,采用钨极氩弧焊实施了前后封头对接焊,即焊接成一个400mm直径箱体容器,并按照设计压力对箱体进行液压强度试验.

2 试验结果与讨论

2.1 封头旋压工艺

结合材料特性并经过工艺试验验证,优化确定S2195合金封头旋压工艺流程如下:

S2195退火态坯料机加工(车切圆)—旋压(剪切旋压,使法兰缘前倾)—退火处理—旋压(制出直边)—固溶处理—人工时效—底边修整—尺寸检测.

与旋压2219铝合金等在用贮箱主体材料不同的是,在旋压过程中需增加完全退火热处理工序(退火温度(425±3)℃,保温2h;随炉冷却35~40min,降至260℃空冷).这是因为对铝锂合金而言,剪切旋压后工件冷作硬化效果明显,导致工件后续旋压成形困难,需要进行中间退火,否则,当加工硬化超过动态软化,旋压表面会出现开裂并迅速向周边和内部扩展,导致无法旋压,如图2所示.

图2 工件表面硬化导致的旋压开裂

剪切旋压后,采用盲孔法对旋压工件的凸面和凹面分别进行残余应力检测,有助于了解旋压后的材料状态对固溶强化处理及后续加工的影响.如图3所示,因工件呈中心对称,在0°和45°位置对凸面的径向和周向进行了残余应力及分布的检测,结果如图4所示.在90°和135°位置对凹面的径向和周向进行了残余应力及分布的检测,结果如图5所示.

从整体上看,0°和45°径向和周向的残余应力状态及分布是相似的.凸面的径向应力分布特点由图4(a)可见,是从圆顶向两侧边缘逐渐变化,圆顶顶部的拉应力逐渐变小而转变成压应力;通过对这一现象的分析,发现旋压后板材的4个边角形成的拘束力是凸面应力变化的原因,去除边角后进行后续热处理则有利于应力状态的平衡.在0°和45°方向,周向应力自顶部逐渐变小,符合中间退火后消除表面硬化和降低残余应力的工艺效果.

图3 残余应力检测点

图4 凸面0°和45°方向应力对比

工件凹面应力分布状态如图5所示,中心圆处径向应力表现为拉应力,而周向应力为数值较小的应力;平板边缘处径向和周向应力均表现为拉应力.凹面的残余应力状态及分布特点是源于旋压板材的单向弧面变形,使材料的内表面在旋压延展变形的同时,仍处于挤压约束状态,呈现一种典型的凹面变形残余应力的分布.

图5 凹面90°和135°方向应力对比

封头直边旋压完成后,按照中南大学轻合金研究院实验室提供的T6状态热处理数据,对旋压件进行了固溶+人工时效处理,固溶参数:(505±3)℃/ 70min,水淬(水温≤20℃,转移时间≤3s);时效参数:165℃/40h,空冷.按照图3沿圆周均分8个方向等比例分段选点对旋压成品进行了尺寸测量,结果显示:椭球段自顶部圆周至底边直线段边缘呈局部减薄趋势,厚度从12.02mm逐渐减薄至9.15mm;旋压直边长度达到100mm,最底部直边厚度为(8±1)mm,直边段的壁厚差较小.旋压封头整体形面贴模情况良好,未出现起皱、失稳、鼓包等缺陷,验证了工艺过程及参数的可行性,图6所示为S2195封头旋压件 成品.

图6 S2195封头旋压件

2.2 封头旋压件组织性能分析

表3所示为S2195合金封头旋压件热处理后室温力学测试结果.在封头旋压件本体每个象限上取2个试样,共取8个试样.从试样拉伸结果来看,抗拉强度达到470~495MPa,屈服强度为420~440MPa,延伸率为5%~6%,表明S2195铝锂合金旋压件匹配合适的热处理工艺可以获得较好的强韧性.

表3 S2195合金旋压件T6处理后室温力学性能

Tab.3 Room temperature mechanical properties of S2195 alloy spinning parts after T6 treatment

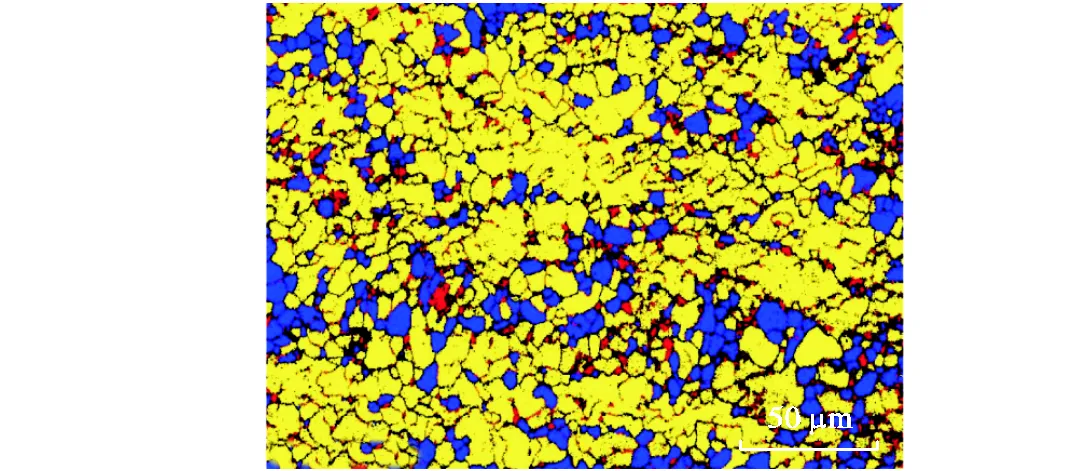

图7所示为S2195封头旋压件直边微观组织形貌.可见S2195材料旋压后的组织状态呈明显的由旋压产生的层状结构,且以细小的晶粒带状为特征.由于旋压过程中材料表面晶粒破碎,产生加工硬化,使每一道旋压的变形是不均匀的,从而其带状组织在尺度上也是不均匀的.在旋压的塑性变形初期,流动应力随应变的增加而显著增加.由于塑性变形导致材料近表面位错密度显著增加和位错运动受阻,从而产生加工硬化现象.随旋压变形的继续进行,由于应变的积累,材料内部变形储存能增加,位错的可动性增强,从而使材料开始发生回复和再结晶,有利于材料动态软化.在整个旋压变形过程中,加工硬化和动态软化两个现象相互竞争,当动态软化和加工硬化相对平衡时,使材料的旋压变形过程能够稳定进行.图8所示为S2195封头旋压件(直边位置)经T6处理后的晶粒状态及比例,变形晶粒的比例仅为7.5%,而亚晶结构占到了70%以上,可见在旋压直边段,材料的厚度由最初的13mm挤压变形至8mm左右,材料在旋压加工中产生的各类微观组织特征状态及其比例,可认为是一种对旋压成形加工效果的评估依据.

图8 旋压件(直边位置)经T6处理后的晶粒状态

2.3 封头焊接及试验验证

为研究S2195合金的焊接工艺且进一步验证旋压结构材料的性能,本次试验首先采用单面两层VPTIG工艺进行了S2195-T6板材对接焊.焊接板材厚度6mm,坡口角度90°、钝边1.0~1.5mm,焊丝选用国内某研究所针对2195铝锂合金自主研制的4210B焊丝.通过试片焊接工艺试验,确定主要焊接工艺参数为:打底焊接电流220A、焊接速度约130mm/min;盖面焊接电流200A、焊接速度约100mm/min.拉伸试验表明,常温接头(5个试样均值)的抗拉强度为364MPa,延伸率为6.3%,分别达到了母材的67%与90%,验证了焊接工艺可行且材料具有较好的焊接性.

在试板焊接的基础上,采用两件封头拼焊完成了一个400mm直径箱体容器,并进行了液压强度试验考核.焊接采用自动旋转平台装配、手工单面两层焊接工艺方法,焊丝仍选用4210B.焊前对焊缝及焊丝进行了严格的清洗、打磨,主要焊接工艺参数为:打底焊接电流260A,盖面焊接电流220A;打底焊接速度100mm/min,盖面焊接速度120mm/min.由于铝锂合金焊接过程中气孔及氧化敏感性比其他牌号的铝合金更高,在焊接过程中对焊缝背面(即焊接件内部)进行了高纯氩气充气保护,以尽可能避免焊缝氧化,如图9(a)所示.

图9 箱体焊接及强度试验

图9(b)所示为完成焊接的箱体,可见焊缝外观质量良好,按照YS 0620—1997标准对焊缝进行了X射线透视,未发现链状气孔或裂纹等缺陷,说明S2195旋压件具有较好的焊接工艺性.如图9(c)所示,按照设计计算压力对该箱体进行了逐级加压强度试验考核,分5级逐级加压至0.52MPa并保压10min,该箱体顺利通过强度试验考核,验证了箱体焊缝达到同类容器的强韧性要求.

3 结 论

(1) S2195合金采用适当的旋压+热处理工艺能够整体制备出封头类回转体零件,旋压工艺及参数可行;旋压过程中存在变形不均匀现象,自顶部到底部边缘存在一定厚度差异.

(2) S2195合金剪切旋压后工件冷作硬化效果明显,需进行中间退火处理来消除表面硬化、降低残余应力,否则难以进行后续旋压成形.

(3) S2195合金旋压件具有较好强韧性,旋压后的组织状态呈明显的由旋压产生的层状结构,且以细小的带状晶粒为特征,其晶粒尺寸和分布可作为材料经旋压加工后工艺效果的评价依据.

(4) S2195合金旋压件具有较好的焊接工艺性,采用适当的焊接工艺能够获得质量优良的焊缝,且接头达到同类容器的强韧性要求.

[1] 马兴海,李玉梅,肖广财,等. 先进钣金成形技术在航天制造领域应用分析[J]. 航天制造技术,2011(5):69-72.

Ma Xinghai,Li Yumei,Xiao Guangcai,et al. Application analysis of advanced sheet metal forming technology in aerospace manufacturing field[J]. Aerospace Manufacturing Technology,2011(5):69-72(in Chinese).

[2] 陈永来,温 涛,朱宏伟,等. 2195铝锂合金半球壳体旋压件制备与其组织性能研究[J]. 航天制造技术,2019(1):17-21.

Chen Yonglai,Wen Tao,Zhu Hongwei,et al. Study on microstructure and mechanical properties of 2195 Al-Li hemispherical shell formed by spinning[J]. Aerospace Manufacturing Technology,2019(1):17-21(in Chinese).

[3] 王浩军,史春玲,贾志强,等. 铝锂合金的发展及研究现状[J]. 热加工工艺,2012,41(14):82-85.

Wang Haojun,Shi Chunling,Jia Zhiqiang,et al. Development and current status of aluminum-lithium alloy[J]. Hot Working Technology,2012,41(14):82-85(in Chinese).

[4] Fielding P S,Gorge J. Aluminum-lithium for aerospace[J]. Advanced Materials and Processes,1996,150(10):2-24.

[5] 易黎明,王鸿涛,张 静,等. 喷射成型高强度铝合金在固体火箭发动机上的应用[J]. 导弹与航天运载技术,2008(1):57-59.

Yi Liming,Wang Hongtao,Zhang Jing,et al. Application of spray formed high-strength aluminum alloy on solid propellant rocket engine [J]. Missiles and Space Vehicles,2008(1):57-59(in Chinese).

[6] 张 林. 喷射成形7475 铝合金热处理及超塑性研究[D]. 上海:上海交通大学,2010.

Zhang Lin. Study on Heat Treatment Process and SuperPlasticity of 7475 Alloy by Spray Forming [D]. Shanghai:Shanghai Jiao Tong University,2010(in Chinese).

[7] 吴秀亮,刘 铭,臧金鑫,等. 铝锂合金研究进展和航空航天应用[J]. 材料导报,2016,11(30):571-578.

Wu Xiuliang,Liu Ming,Zang Jinxin,et al. Research progress and aerospace application of aluminum lithium alloys[J]. Materials Reports,2016,11(30):571-578(in Chinese).

[8] 陈建华,马 飞,任顺奎,等. 大直径薄壁铝合金封头剪切旋压成形缺陷分析[J]. 精密成形工程,2016,8(2):64-67.

Chen Jianhua,Ma Fei,Ren Shunkui,et al. Defect analysis of shear spinning of aluminum alloy thin-walled head with large diameter [J]. Journal of Netshape Forming Engineering,2016,8(2):64-67(in Chinese).

[9] 陈建华,邓 强,马 飞,等. 大直径薄壁铝合金封头剪切旋压成形研究[J]. 锻压技术,2016,41(6):38-43.

Chen Jianhua,Deng Qiang,Ma Fei,et al. Research on shear spinning for aluminum alloy head with large diameter and thin wall[J]. Forging & Stamping Technology,2016,41(6):38-43(in Chinese).

Spinning and Welding Test Investigation of Shell Cover of Spray-Formed 2195 Al-Li Alloy

Luo Chuanguang1, 2,Li Huan1,Ma Fei2,Yu Fusheng1,Zhang Yuhui1,Yang Lijun1

(1. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin University,Tianjin 300072,China;2. Changzheng Equipment Manufacturing Co., Ltd. of Sichuan Aerospace,Chengdu 610100,China)

In this study, to analyze the microstructure and properties of a shell cover produced by spinning it along with a spray-formed 2195 Al-Li alloy plate, we conducted a stress test, a mechanical properties test, and performed electron backscatter diffraction. A tank with a diameter of 400 mm was welded from two shell covers and its strength was verified by hydrostatic testing. The basic relations among the spinning process, welding parameters, microstructure, and properties were satisfactorily determined. The test results showed that some helicoid components can be produced from spray-formed 2195 Al-Li alloy by selecting the proper spinning and heat treatment parameters in combined processes. This result verifies the feasibility of the applied processes and corresponding parameters. The strength of the spin-formed sample component reached 470—495 MPa with an elongation percentage of 5%—6% after solution and aging treatments. In the spinning process, since cold-work hardening effects occur on the surface of the material, an intermediate annealing treatment is required to mitigate surface hardening and reduce residual stress. The spinning components have a typical stratified microstructure with a fine grain band, and the gain size and its distribution can be used as a criterion for the spinning process. After spinning, the material was found to maintain good welding performance, and the strength and toughness of the welding joint can be ensured by the use of an optimized welding process. The results of the hydrostatic strength test of the tank were successful at an applied pressure of 0.52 MPa, which indicates that the produced tank met the strength and toughness requirements of similar container components.

spray forming;2195 Al-Li alloy;shear spinning;welding;microstructure and property

the National Natural Science Foundation of China(No.51675375).

TG457.14

A

0493-2137(2020)08-0803-06

10.11784/tdxbz201909070

2019-09-27;

2019-11-14.

罗传光(1984— ),男,博士,chg_luo@163.com.Email:m_bigm@tju.edu.cn

杨立军,yljabc@tju.edu.cn.

国家自然科学基金资助项目(51675375).

(责任编辑:田 军)