C60高性能补偿收缩混凝土预制T梁封端技术

李 巍

(中铁十九局集团 第三工程有限公司,辽宁 沈阳 110136)

1 概述

铁路桥梁梁体施工中T梁封端混凝土密实度不足是一个普遍存在的质量隐患,是目前铁路桥梁均存在的共性问题[1-2]。封端的目的是保证梁体的轮廓尺寸和防止锚具锈蚀, 防止水分及其他有害介质侵入梁体,腐蚀锚具及外露钢绞线。为了避免T梁封端混凝土密实度不足的质量缺陷和确保桥梁施工安全质量,结合施工经验及现场分析,蒙华铁路新余制梁场施工中采用补偿收缩混凝土进行封堵,很好地解决了新旧混凝土封端缝的问题。

新余制梁场位于江西省新余市渝水区,承担新建蒙西至华中地区铁路通道DK1668+647—DK1879+818区间内(大围山出口至吉安)1 388孔(单线孔)2103B/2104BT梁预制及湿接缝施工。

2 封端混凝土不密实的原因分析

通过研究,造成伸缩缝预留宽度不准或不顺直的主要原因是梁板先封端后架设,即梁板预制后在预制场直接封端,然后再架到桥上,这样常常会因封端和架梁误差造成伸缩缝预留宽度不准或不顺直的质量通病。由于封端混凝土和梁体混凝土浇注时间不同,配合比不满足要求,凿毛不能满足要求,封端钢筋网片绑扎固定不能满足要求,振捣设备不当振捣质量控制不足,日久天长封端混凝土与梁体混凝土间发生开裂,进而出现封端渗漏问题,严重影响桥梁的寿命和行车安全。出现此类情况时的常规处理措施就是凿除不密实部位混凝土进行返工处理,但已架设完成梁片操作实施起来难度较大,且成本较高[4]。

3 补偿收缩混凝土封端技术

3.1 配合比设计

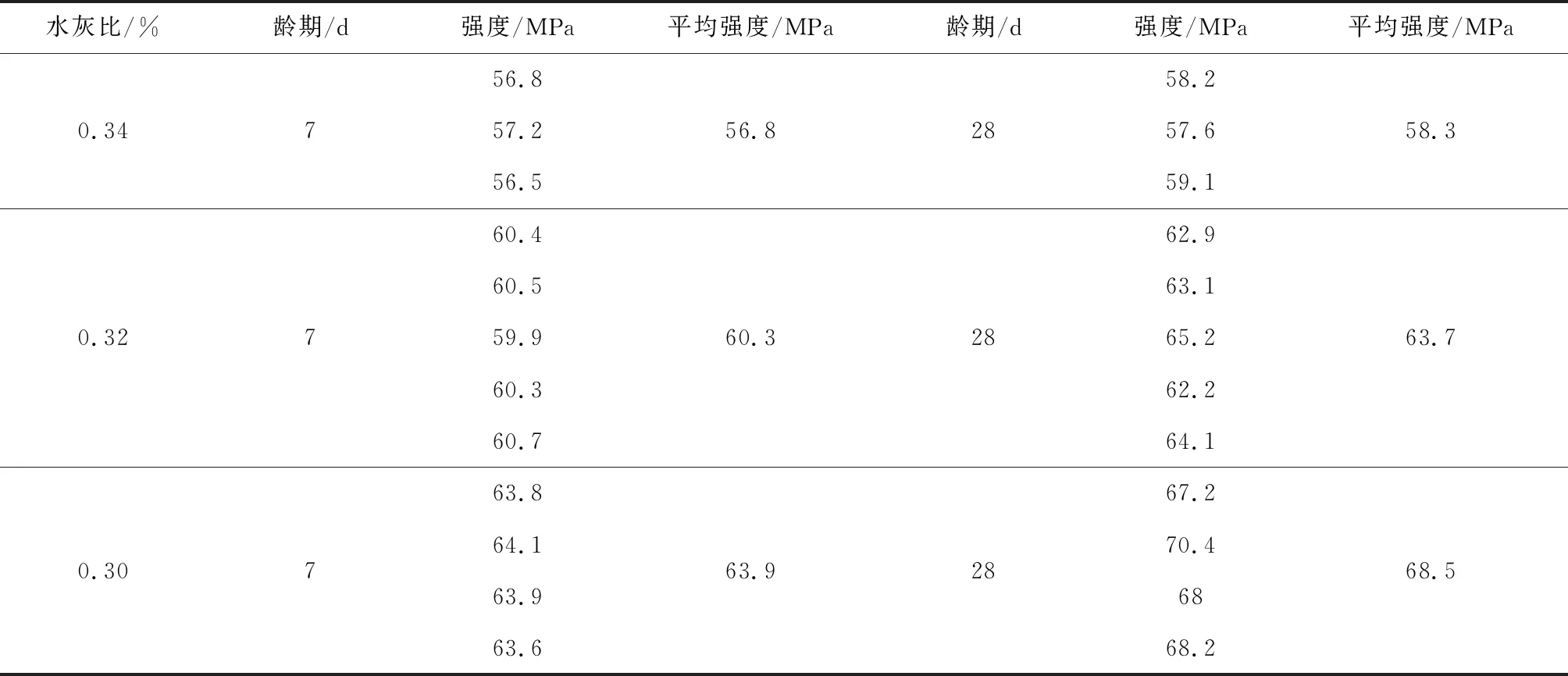

传统上各制梁场都是按照梁体混凝土配合比拌制封端混凝土,混凝土中碎石为5—20mm碎石,其中大碎石粒径较大,超过钢绞线净间距,不能充分填充其缝隙, 造成封端密实度不足。针对这一情况,梁场重新设计配合比,调整后碎石为5—10mm,使其满足封端工艺需求[5]。依据设计以及施工规范要求,根据各水灰比的强度、施工和易性以及施工经济要求,试验研究水胶比、砂率、矿物掺合料、膨胀剂掺量等四个配合比关键参数对高性能补偿收缩混凝土工作性能、力学性能和耐久性能的影响,经选配试验后确定的配合比编号为ZX23-008的C60补偿收缩混凝土初步理论配合比如表1所示,力学性能试验结果如表2所示。

表1干硬性补偿收缩C60混凝土配合比

表2力学性能试验结果

3.2 锚穴凿毛施工控制

封端混凝土涉及与梁体混凝土接茬,在封端前必须将纵向锚穴内混凝土凿毛处理,凿毛深度≥8mm,且凿毛面积达到80%以上。凿毛面积不得有光滑面,将梁端灰渣、杂物以及锚垫板上浮浆清除干净,并在锚具与钢绞线头上涂刷防水涂料。锚穴凿毛如图1所示。

图1 锚穴凿毛

3.3 封端钢筋网片固定

在施工前,将绑扎完成的钢筋网片用勾头螺栓固定在锚点板上。部分梁场为方便施工,不安装钢筋网片或者用扎丝固定,都起不到应有的效果。封端钢筋网片固定如图2所示。

3.4 锚具涂聚氨酯防水涂料

在管道压浆完毕,经检查无不饱满情况,水泥浆凝固后,用聚氨酯防水涂料对锚具、锚垫板及外露钢绞线头满涂进行防锈处理。聚氨酯防水涂料是反应型涂料的一种,其主要工作机理是:反应型涂料中作为主要成膜物质的高分子材料以预聚物液态形式存在, 以双组分或单组分构成涂料, 它不含

图2 封端钢筋网片固定

溶剂。通过液态的高分子预聚物与相应物质发生化学反应而结膜,可一次性结成较厚的涂膜,无收缩,涂膜致密。涂抹聚氨酯涂料如图3所示。

图3 涂抹聚氨酯涂料

3.5 安装封端模板

模板采用5mm铁板制作,方便、简单,安装时利用锚垫板上螺栓孔进行模板固定。

3.6 混凝土搅拌与浇筑

膨胀剂投料应做到准确可靠,严格执行混凝土配合比。试验室技术人员对外加剂投料、混凝土生产应跟班监督。及时测定砂、石的含水量,以便及时调整混凝土拌合用水量,严禁随意增加用水量。对混凝土配比的执行及外加剂计量准确性建立定期或不定期抽查制度,确保混凝土生产质量。混凝土搅拌时间:补偿收缩混凝土应搅拌均匀,对预拌补偿收缩混凝土,其搅拌时间可与普通混凝土的搅拌时间相同,现场拌制的补偿收缩混凝土的搅拌时间应比普通混凝土的搅拌时间延长30s以上。

具体施工过程:检查满足封端条件后由拌合站及试验室拌制混凝土,施工工人将干硬性补偿收缩C60混凝土对锚穴进行分层填塞,每个锚穴分三层填筑,其中前两层每层约6cm,填筑一层振捣一次,每次约20s。第二层振捣完成后距离梁端约1cm,静止1h后检测是否由于受自重影响锚穴上部出现缝隙情况,若有此情况,立即用相同混凝土及时进行填充并再次振捣密实,最后采用砂浆将第三层密封并压光处理,最后覆盖塑料布进行养生处理。

3.7 振捣设备及振捣工艺控制

封端施工因为作业面较小,传统的振捣机具不能满足正常的施工需求,一般都是采用橡胶锤进行分层夯实处理,效果不是很理想。我场采用10mm钢板加工成圆形机具板(根据锚穴直径确定),附带振捣凹槽,用振捣钻头在振捣凹槽上进行震动达到振捣效果。其圆形机具板如图4所示;振捣钻头作业如图5所示;封端成品如图6所示。

图4圆形机具板

图5振捣钻头作业

图6封端成品展示

3.8 封锚混凝土的防水处理

封锚混凝土养护结束后,采用聚氨酯防水涂料对梁体端部的底板及腹板满涂进行防水处理,厚度为1.5mm,覆盖范围距离锚穴新旧混凝土结合面外30cm。封锚混凝土填充分两个步骤:首先用较干硬的混凝土填充至距离锚穴5cm左右,并捣固密实,然后再用正常硬度混凝土填满、抹平,待填充混凝土硬化后在其圆周上再次采用聚氨酯防水涂料进行防水处理。

4 封端混凝土质量控制

干硬性补偿收缩C60混凝土,抗压强度不得小于设计要求,施工工艺上要做到封平压光。封端混凝土要加强捣固,要求混凝土密实、无蜂窝表面,与梁端面平齐,各处与梁体混凝土的错台不超过2mm,保护层厚度不小于30mm。采用覆盖、洒水的自然养护,养护天数不得小于14d,当环境温度低于5度时,应采取保温措施,直到混凝土达到设计强度的75%时,方可撤销保温。在施工中采取有效的覆盖、保湿,以避免因温差变化导致梁体封端处裂纹。封端时应控制构件尺寸,安装封端模板时,应控制全梁长度在允许偏差之内。封锚混凝土凝固后,采用保湿养护,在封堵混凝土周围不得有收缩裂纹。同时,封锚混凝土要保证梁体外观平整。

5 结论

(1)补偿收缩混凝土封端技术能够可靠保证桥梁伸缩缝预留宽度的准确、顺直,在伸缩缝本身及安装质量没有问题的情况下,能够保障建成通车后桥梁伸缩缝的合理使用寿命,从根本上解决了以往桥梁伸缩缝因预留宽度不准确、不顺直造成破损,运营过程中难于修复、反复修复的质量通病。其经济效益、社会效益显著。

(2)封端操作方便快捷,具有人工设备投入量小、施工效率高、缩短封端时间、节省劳动力等优势,提高了结构的安全耐久性,增加了箱梁的使用寿命。

(3)通过采取以上措施,有效提高了封端的施工质量,确保封端混凝土的密实度以及与梁体混凝土的粘结程度,降低了返工返修的几率。