固体、粉体激振力对离心机转子振动的影响

常 颖 李 聪 于洪伟 刘英莉

(军事科学院防化研究院)

旋转机械设备转子不平衡是转子动力学常见的故障问题[1]。 由于加工精度或者机械设备运行磨损致使轴系产生不平衡质量,破坏了轴系结构的平衡精度,导致振动特性发生巨变,严重时会导致轴系失稳。 对于刚性转子运动行为且工作转速远低于一阶临界转速的工况,轴系不平衡激振力对轴系弯曲稳定性影响较小,其平衡研究主要是分析轴承支承位置的力和力矩的平衡问题[2~6]。轴系不平衡量引起的激振力作用行为致使轴系结构振动响应具有典型特征,该载荷激励与其他谐波激振原因不同,它具有与转速激励频率相同的频率成分特征,并且不平衡动载荷激振力与转速平方成正比。 但在旋转机械设备中由于转子质量分布或者支承结构特性不同,轴承等结构支承所受动载荷也存在着不对称性,导致系统存在失稳因素[7~9]。离心机转子动平衡技术的目的在于减小或消除转子工频谐波激振产生的轴系挠曲变形,同时降低轴承支承结构上的不平衡作用力和力矩,提高转子运行工作过程中的系统稳定性[10,11]。

1 离心机轴系动平衡作用机理

本项目中离心机利用离心原理对小筒内粉体进行压缩,提高表观密度和装量。 离心机转子系统包括转子主轴、转盘、吊杯、小筒和筒内粉体。 由于小筒和筒内粉体属于随机匹配,转子系统运行过程中存在动不平衡[12]。 另外,转盘与转子在装配中采用插接过盈配合,离心机运行时振动幅值过大会导致转盘从转子端部跳出脱离的故障发生,造成安全事故。

轴系动平衡参数识别主要是指转子转动时产生的不平衡量(离心力和离心力偶)的位置和大小并加以消除。 不平衡量会引起转子的横向振动,并使转子受到不必要的动载荷,该参数不利于转子正常运转,严重影响了轴系的运动稳定性[13,14]。

离心机由于结构比较特殊,而且装入粉体时产生的不均匀性等因素会使轴系动平衡品质发生改变,从而影响轴系的运动稳定性。 轴系中所有造成不平衡量的因素都属于随机性质。 因此,通过重力试验(静平衡)和旋转试验(动平衡)来测定和校正,使之降低到允许的程度。 假定不平衡质量G存在于轴系离心半径为r、圆周相对参考角度为α的位置,则所产生的离心力Fb为[13]:

式中 Ω——转子旋转角速度,rad/s。

通常为了分析方便,定义不平衡量为G和r的乘积,即:

则离心力Fb为:

可见,离心力Fb与不平衡量|U|存在着线性关系。

不平衡量是矢量,工程实际中通常表示为:

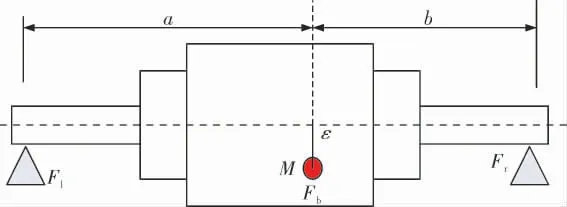

旋转机械设备动平衡分为刚性动平衡和柔性动平衡。 刚性动平衡即转子在旋转过程中没有明显的弯曲变形行为,其动平衡模型受力分析如图1所示。

图1 刚性动平衡模型受力示意图

转子质量为M, 轴系不平衡量偏心距为ε,则轴系旋转中离心力Fb为:

分析轴承的承载力可知,轴承支反力为:

根据牛顿第一定律可知:

即:

分析刚性转子平衡技术可知,动不平衡主要是中心主惯性轴与转子回转轴线既不相交也不平行的不平衡状态。 从不平衡量作用效果上可以简化为一个静不平衡量和一个力偶不平衡量共同作用的结果[15,16]。

为了排除转子质量的影响,工程实际中使用不平衡量除以转子质量表示轴系不平衡量偏心距,即:

式中 U——不平衡量,g·mm。

轴系中旋转部件不平衡量分布函数如下:

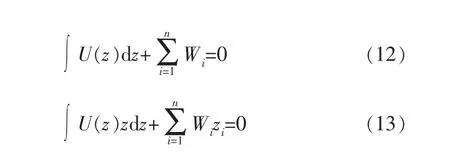

采用矢量表达形式,则轴系平衡方程为:

式中 W——力偶不平衡量。

由式(12)、(13)可知,只有当n=2时,方程才有唯一解,即刚性转子动平衡时仅有两个校正面进行动平衡测试标定即可。

2 轴系动平衡试验前期准备

离心机电机采用精密伺服电机, 定位精度在±0.1°范围内, 确保每次停车后能回到原来位置。通过设置控制面板参数,在0~900r/min范围内采集转子系统的动态运动特性。 笔者研究的旋转系统经测试属于刚性转子,因此仅考虑刚性动平衡参数的影响。

2.1 试验仪器

试验仪器主要包括[12]:

a. DASP智能信号采集处理分析系统、 振动测试传感器等;

b. 一套INV3018C型8通道24位高精度采集分析仪,用于完成大容量数据示波采集与数据存储;

c. DASP-V10旋转机械测试分析、 模态测试等功能软件模块,用于离心机的实时监测,高效准确地完成轴心轨迹、时域、频域、传递函数、模态参数分析及其他多种功能;

d. INV9821ICP型加速度传感器1只, 测量动态范围0~100g,测量频带范围0.5~5 000Hz;

e. 电涡流位移传感器4只, 测量动态范围4mm,测量频带范围0~4 000Hz,测试基准向、水平x、y向和垂直z向的振动位移。

2.2 轴系调试分析

考虑到轴系运动行为特点,对监测点进行了合理性分析:转子作为轴系的主要激励源,其运动行为和动态特性对轴系影响较大,并且轴承座位置是主要关键支撑位置,因此在轴承座上设置x、y、z3向振动位移量监测。

离心机转子系统及其传感器测试布置如图2所示。

图2 离心机转子系统

对轴系进行动平衡测试,采用动平衡软件模块进行试验。 首先拆除吊杯和小筒,只进行转盘动平衡。 启动离心机,通过采集转子转速和转子位移振动响应,建立轴系影响系数,经过配置计算和配置分解,最终轴系经过动平衡测试,振动量降低了80%左右(图3);在900r/min工况下,径向振幅在25μm附近,曲线平缓,振动控制在指标许可范围内。

图3 轴系动平衡测试结果

2.3 试验工况

在轴承-转子系统运行参数调试正常稳定的前提下,分别开展小筒不平衡量和粉体不平衡量振动对比试验研究。 根据需要,配置了相应的小筒、粉体不平衡质量,开展两种工况下不平衡状态和初始平衡状态下的转子振动特性对比分析,具体内容如下:

a. 小筒不平衡质量对转子系统运动特性的影响试验,包括轴承-转子系统动平衡状态下的基础振动特性测试以及基于固体不平衡激振力的转子系统运行状态下振动特性测试分析;

b. 粉体不平衡质量对轴承-转子系统运动特性的影响试验,包括轴承-转子-小筒系统动平衡状态下的振动特性测试分析以及基于粉体不平衡激振力的轴承-转子-小筒系统不平衡响应测试分析。

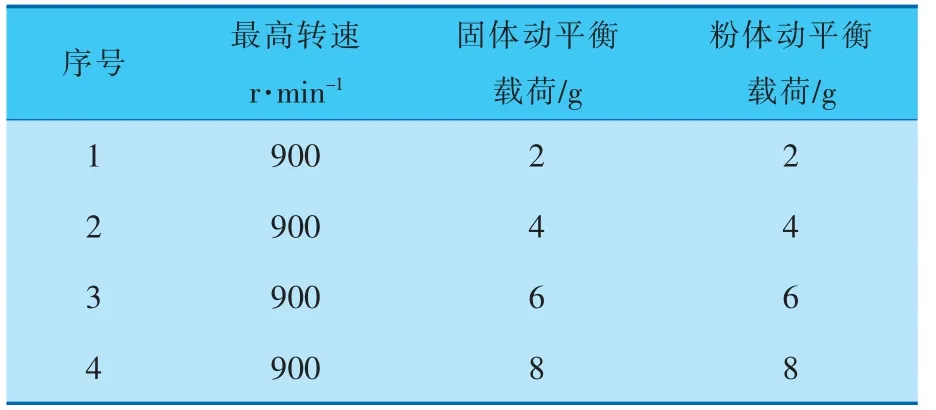

离心机稳定性研究采取的试验工况见表1。

表1 试验工况

2.4 空载测试结果分析

转子从开机逐步升到900r/min,在900r/min时运行2min后逐渐降速,升速和降速过程均匀。 x向和y向测试同一个平面上互相垂直的径向振动,z向测试轴向振动。

为研究不平衡质量对转子系统位移响应的影响, 对转子同一位置处x、y、z3个相互垂直方向测得的位移信息特征进行分析,综合评价不平衡质量对各转速下转子振动响应的影响。

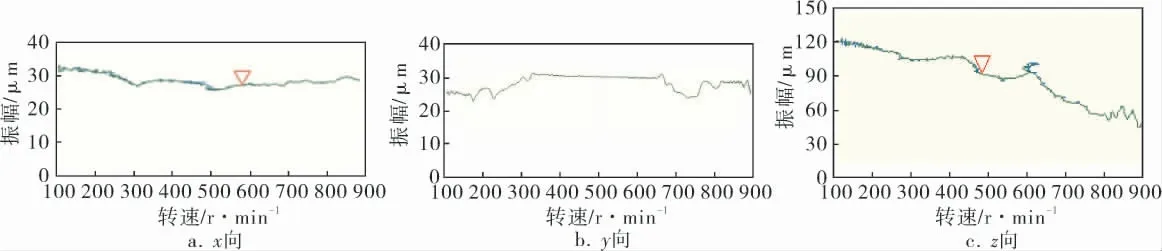

转盘对称悬挂两个重量相同的吊杯和小筒,空载状态下启动离心机运行测试分析x、y、z3向振动情况,所得结果如图4所示。 由图4可见,对称悬挂一组吊杯和小筒且均等配重时,转子不平衡响应曲线比较平缓,没有出现较大幅度波动;x向最大振幅32μm;y向最大振幅33μm;z向运行不平稳,在运行开始阶段振动较大,后逐渐趋于平稳,最大振幅121μm,最小振幅42μm。

图4 空载荷轴系振动幅值曲线

3 轴系动平衡试验研究

3.1 固体不平衡载荷对转子系统的振动响应试验

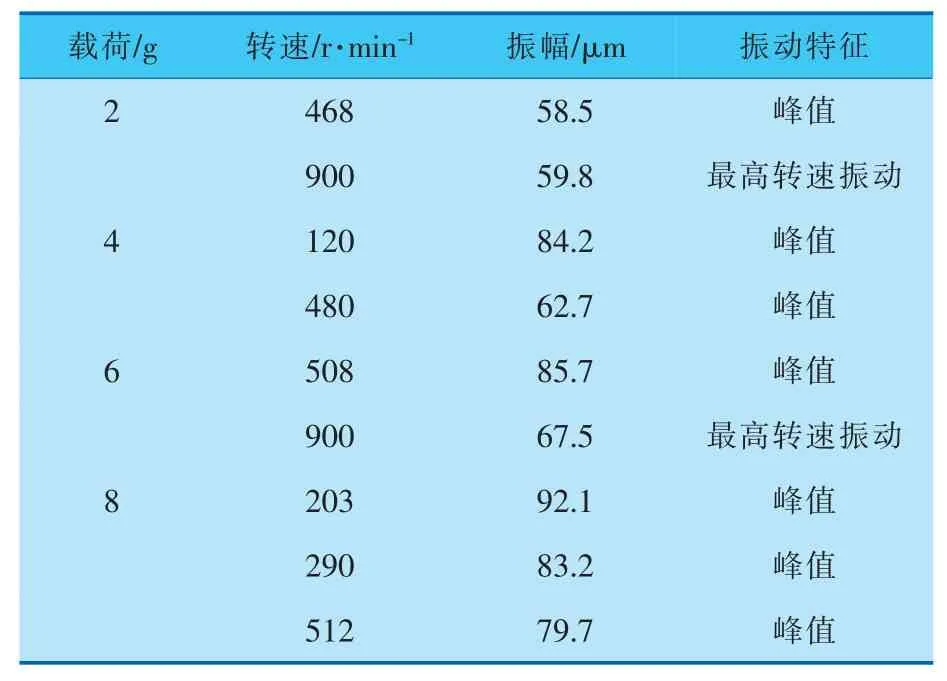

根据试验设计,按照先后顺序将小筒的不平衡量逐渐增加(2、4、6、8g),对径向振动较大的x向进行数据分析,所得结果如图5所示,振动数据统计分析结果见表2。

图5 固体不平衡载荷水平x向振动特性

表2 固体载荷水平x向振动数据统计分析结果

从图5和表2可以看出, 随着在小筒上施加固体载荷值的不断增大,x向振动幅值均呈现递增趋势。 在离心机启动阶段20s(转速300r/min)附近出现局部峰值,之后运行过程中趋于平稳,在降速阶段130s(转速300r/min)附近出现了局部峰值,振动幅值总体相对较低,最大振幅小于70μm。

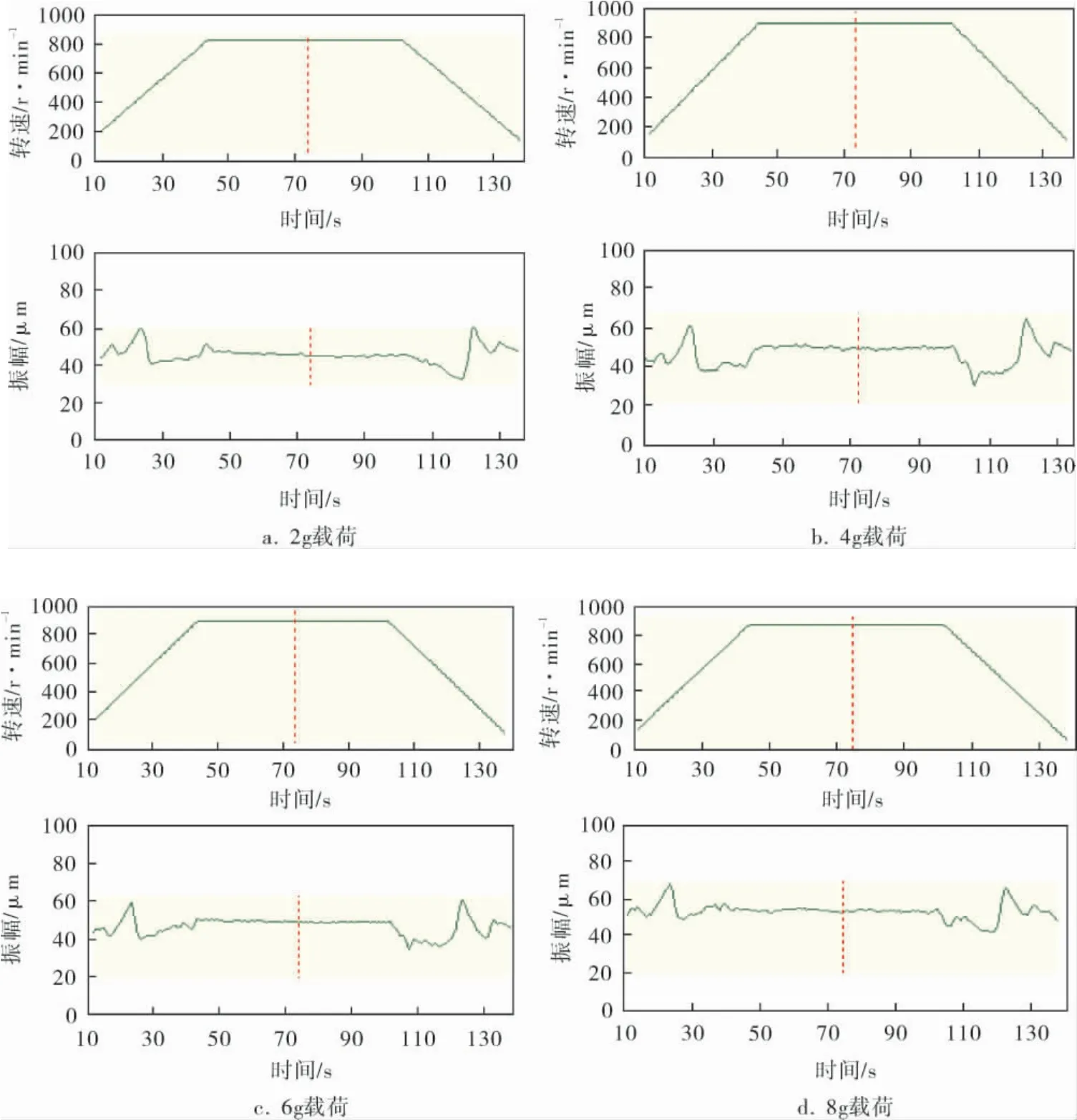

z向(轴向)振动特性如图6所示,振动特征分析结果见表3。

图6 固体载荷z向振动特性

表3 固体载荷z向振动数据统计分析结果

从图6和表3可以看出,在小筒上加载不平衡固体载荷作用并产生一定的不平衡激振力,随着转速的提高z向振幅逐渐增大并出现多个峰值。其中在开机启动阶段有局部峰值,随后趋于平稳并在500r/min附近出现振动位移峰-峰值最大振幅,总体上轴向不平衡响应远大于径向。 当载荷为6、8g时出现了振幅急剧增大现象,最大振幅为92.1μm。 如果振幅多次超过临界值,则会对离心机轴系造成严重损害,导致转轴出现扭曲甚至断裂,从而发生安全事故。 同时由于转盘与转子连接方式为插接过盈配合,没有固定约束,这种情况可能会导致离心机运行时出现转盘从主轴顶部跳动脱离的故障现象。 可见转子系统轴向稳定性较差, 应重点进行转子和转盘结构连接优化,并选择合适型号的轴承约束来控制轴向振动位移。

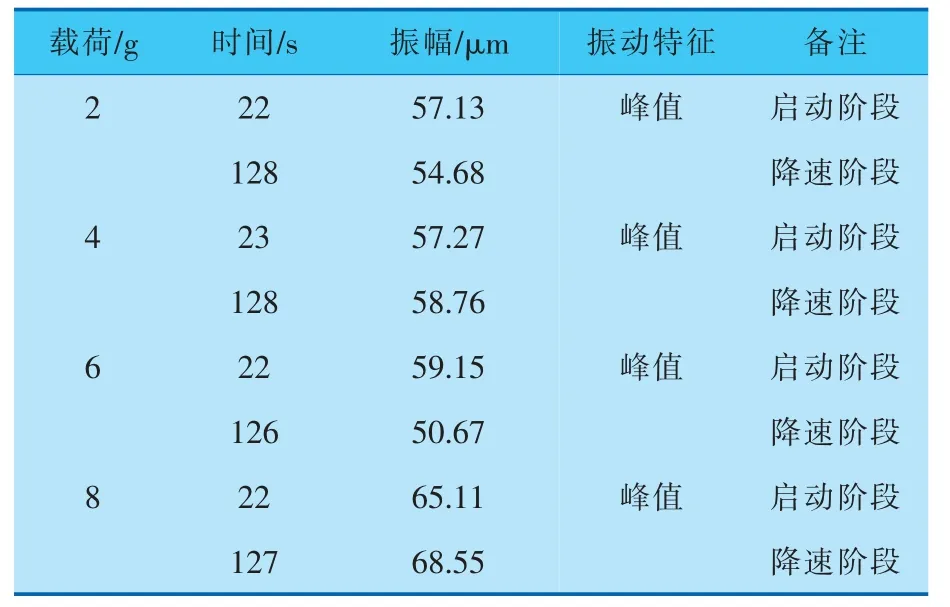

3.2 粉体不平衡载荷对转子系统的振动响应试验

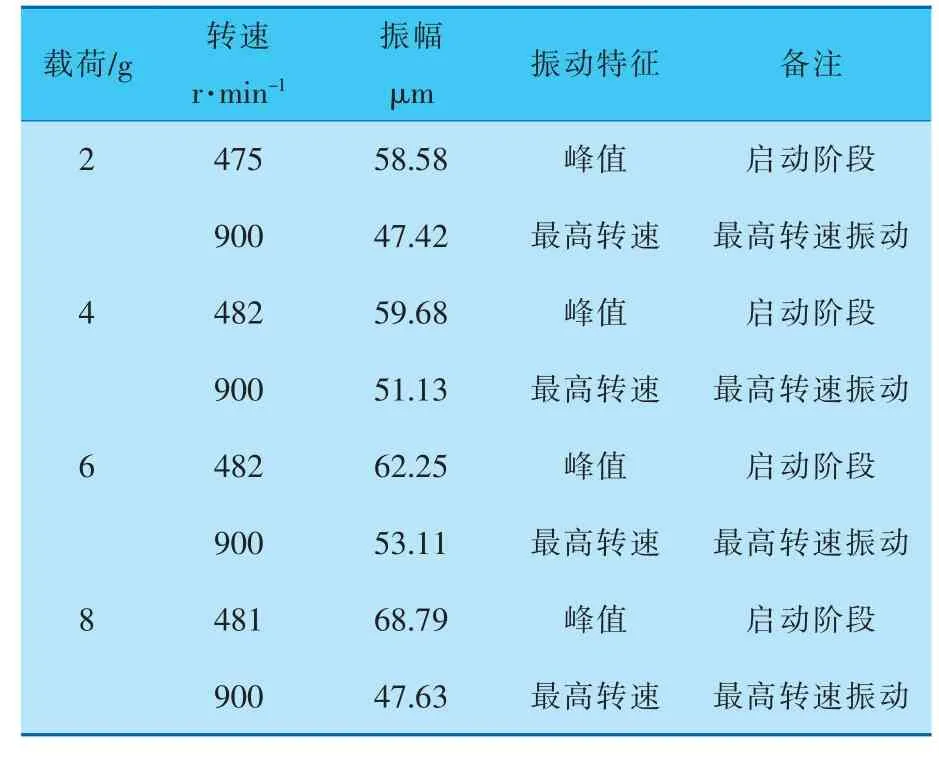

根据粉体压缩试验设计,在吊杯和小筒配重相同的情况下,按照先后顺序将粉体配重不平衡量逐渐增加进行振动响应测试, 取径向x向振动结果进行分析,测试结果如图7所示,振动数据统计分析结果见表4。

图7 粉体载荷x向振动特性

表4 粉体载荷x向振动数据统计分析结果

由粉体压缩不平衡响应测试可知: 固体、粉体不平衡载荷相同的初值状态下同一方向的振动幅值比较接近。 粉体载荷激起的振动幅值稍低于固体载荷激起的振动幅值,这是因为粉体作为粘-弹性体更易吸收能量,降低振幅。 同时随着离心压缩不断排出大量气体,使得载荷差值也逐渐减小,激起的振动响应逐渐降低。 固体和粉体两种激振力条件下的不平衡响应试验结果表明,轴向振幅均明显高于径向振幅, 在500r/min附近出现区域共振峰值,该峰值的出现对粉体压缩效果具有一定影响,通过工业CT技术对产品进行线阵扫描,然后数字成像检测粉体密度梯度呈现局部集中和不均匀性,在离心机使用中应快速通过或极力避免在该转速下长时间运行。

4 结论

4.1 通过对不平衡量产生机理、作用形式和平衡技术的分析,研究了轴系动平衡控制技术。 对离心机转子进行稳定性试验测试,结果表明:在加载不平衡固体载荷时,随着转速的提高,轴向振幅逐渐增大并出现多个峰值。 其中在启动阶段有局部峰值, 随后趋于平稳并在500r/min附近出现振动位移峰-峰值, 总体上轴向不平衡响应远大于径向,在加载6、8g不平衡量时出现了振幅急剧增大的现象。

4.2 经过对粉体压缩不平衡状态的试验测试可知: 当粉体与固体不平衡载荷初值状态相同时,同一方向的振动幅值比较接近,即两者对系统的动不平衡影响基本等效。 但粉体不平衡载荷激起的振动幅值要略低于固体不平衡载荷振动幅值,这是因为粉体本身具有耗能特性,可以吸收一定的振动能量,降低振幅。 固体和粉体两种不平衡激振力条件下的振动响应结果均表现出轴向振幅明显高于径向振幅的特点, 特别是在500r/min附近出现区域共振峰值。

4.3 试验测试结果表明,离心转子系统的轴向稳定性是研究和控制的重点,主要进行转子和转盘结构优化、改变连接配合方式,选择合适型号的轴承配置来约束轴向振动位移,调整转子质心的位置使之位于回转轴线上,以满足工程实际稳定性标准。 本试验研究结果对未来新型离心粉体压缩机研制、结构优化和粉体压缩产品质量控制具有一定的指导意义。