基于EDEM 和Fluent 的废电路板颗粒气流静电分选仿真研究

孔 佳 戴国洪 周自强

(1.江苏理工学院机械工程学院;2.江苏省机电产品循环利用技术重点建设实验室;3.常州大学)

随着科技的进步, 电子产品更新换代加速,那些跟不上时代的、 几乎快要报废的电子产品(简称电子废弃物)该如何处理是一个技术难题,也是一个环境保护问题。

研究表明我国电子废弃物的年增长率为13%~15%,远高于欧盟地区的2.5%~2.7%[1,2]。电子废弃物会对环境造成污染,且其中金属含量丰富,有很高的回收利用价值[3]。目前被广泛使用的分选技术有高压静电分选技术、涡电流分选技术[4]和气流分选技术[5]。温雪峰等已对用静电分选技术从废旧电子废弃物中回收金属富集体进行了研究[6],Beom-uk Kim 等更是对电子废弃物中存在量较多的铜和玻璃颗粒进行了轨迹分析[7]。这些分选理论为笔者所在课题组进行的气流静电复合分选技术提供了理论基础。

为了探讨电子废弃物在气流静电复合场中的分选效率,笔者所在课题组选用离散元仿真软件EDEM 和有限元仿真软件Fluent 的耦合仿真进行模拟实验。 气流分选技术一般都采用旋风气流, 而本课题采用的是一道垂直向上的气流,同时与静电场结合,形成气流静电复合场。

1 气流静电分选机物理模型的建立

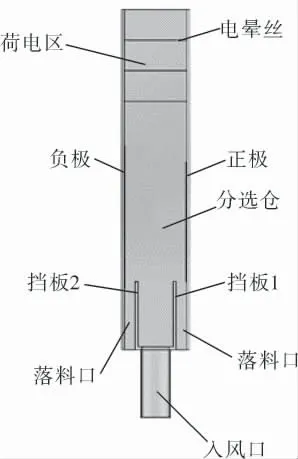

如图1 所示, 气流静电分选机由分选仓、电晕电极、正负电极、挡板和风管组成,分选仓规格为100mm×100mm×500mm,壁厚为4mm,正负极板规格为80mm×200mm×1mm, 入风口直径为44mm,挡板规格为92mm×4mm×100mm,电晕电极的直径为0.15mm。

图1 气流静电分选机三维模型

气流静电分选机的原理:电晕电极和正负电极分别与30kV 和100kV 的直流高压电源相连。当电晕电极通电后空气被极化,产生一块被电离的区域,正负电极通电后在正负极板之间形成匀强电场。 首先,将铜颗粒和玻璃颗粒送入振动给料机中,与此同时打开风机输送一道垂直向上的气流。 当颗粒进入荷电区域后,由于金属颗粒和非金属颗粒的导电性能存在差异,金属颗粒在进入荷电区域时带上正电荷,非金属颗粒则带上负电荷。 分别带上正负电荷的金属颗粒和非金属颗粒在进入匀强电场后,受到垂直向上的风力带来的托举力,颗粒的下落速度将会减缓,根据同性相斥、异性相吸的原理,金属颗粒也就是铜颗粒往负极偏移,玻璃颗粒往正极偏移,偏移后的颗粒分别从落料口进入收集箱中。

2 仿真条件及参数设置

2.1 EDEM 参数设置

根据气流静电分选机的结构尺寸建立其数学模型,并利用ANSYS 里的mesh 模块进行网格划分,考虑到模型结构相对简单,所以在mesh 模块里采用自动划分网格的方式。 网格划分完毕后将模型导入离散元软件EDEM 中, 在EDEM 的Particle to particle 选项中采用Hertz Mindlin(no slip)接触模型计算颗粒间接触作用[8], Particle to Geometr 中采用Tribocharging 接触模型计算颗粒和两极板之间的接触作用,同时,单击设置按钮配置模型并将Alpha 值设置为-1,这将确保颗粒拥有获得和失去电荷的能力,Particle Body Force中采用Electrostatics 用于配置颗粒间的静电力。仿真时的材料特性参数和材料间的碰撞接触参数见表1、2。其中玻璃、铜、有机玻璃的剪切模量、泊松比、密度以及铜和铜的静摩擦系数、动摩擦系数、碰撞恢复系数参考《机械设计实用手册第三版》,玻璃和玻璃的静摩擦系数、动摩擦系数、碰撞恢复系数参考《玻璃工艺学》,铜和玻璃的静摩擦系数、动摩擦系数、碰撞恢复系数以及铜颗粒、玻璃颗粒和两极板之间的静摩擦系数、动摩擦系数、碰撞恢复系数,正负极板的参数参考上海海基科技公司提供的资料。 在输入正极板参数时,将正极板的Work Function 值设置为1。 定义分选仓的材料为有机玻璃。

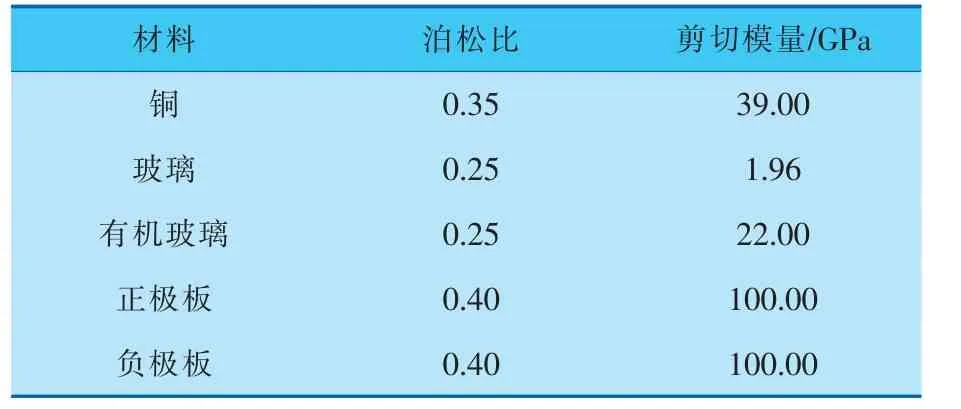

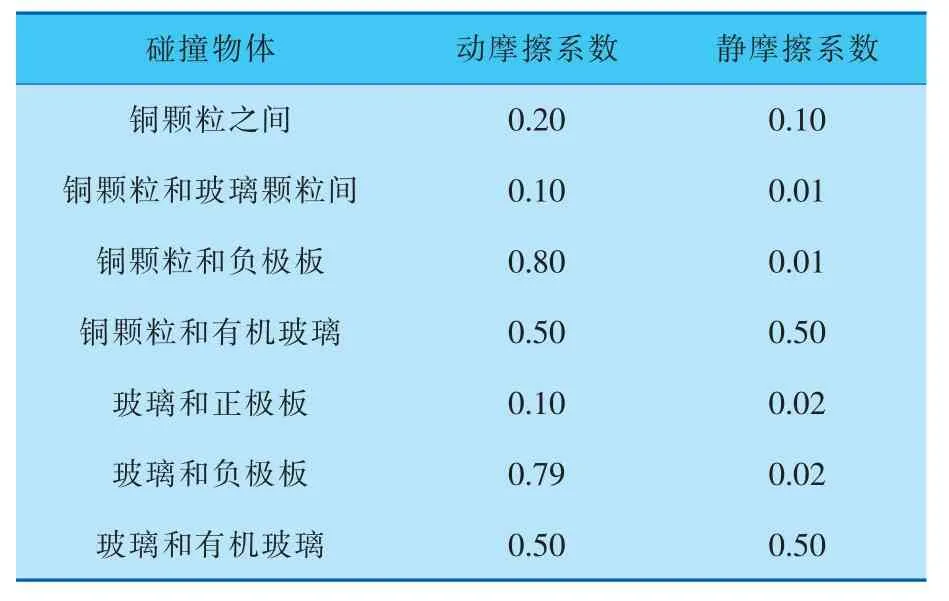

表1 材料特性参数

表2 材料间的碰撞接触参数

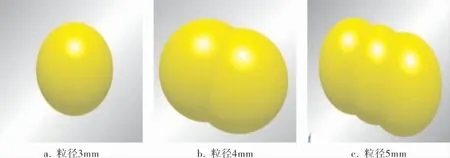

仿真条件和参数设置完毕后, 进入Partical模板设置颗粒的粒径分别为3、4、5mm (图2)。完成颗粒的建模后, 在Geometry 中导入几何模型, 在Starting surface charge 中输入正负极板的库仑力。 在EDEM 的Geometry 面板中创建一个颗粒工厂平面,并设置该面为虚拟面。 因为有两种颗粒,所以设置两个颗粒工厂,尺寸为60mm×30mm,高度为300mm。进入EDEM 的Factories 面板,颗粒工厂采用动态生成方式生成铜颗粒和玻璃颗粒。 初始速度设置为-0.5m/s,受重力加速度为-9.81m/s2。 在Charge 里设置颗粒带电属性,铜颗粒为1nC,玻璃颗粒为-1nC。

图2 不同粒径的颗粒

进入EDEM 的simulator 模块,设定时间步长是Rayleigh 时间步长的30%。 仿真区域的网格尺寸设置为颗粒半径的3 倍,即4.5mm。

2.2 Fluent 参数设置

在EDEM 中参数设置完毕后打开Fluent,在Fluent 中的General 选项里,在Solver 面板下选择Pressure-Based 压 力 求 解,Time 选 择 Steady,Materials 设置为气流, 参数为默认值即可。 在Model 里选择计算模型为k-ε,里面的参数为默认值即可。 再定义边界条件Boundary Conditions,在inlet 里设置气流参数,将out 设置为outflow。之后添加耦合文件, 在Run calculation 面板中设置fluent 的 时 间 步,Time Step Size 设 置 为0.003,Number of Time Steps 设置为200,Max Iterations/Time step 设置为20 或40。 然后点击calculate,EDEM 和Fluent 会同时工作进行仿真求解。

3 仿真结果分析

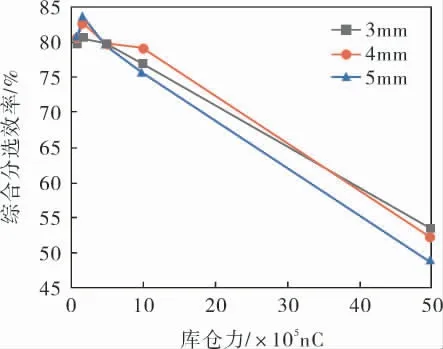

固定两极板间距为90mm, 颗粒粒径分别为3、4、5mm,两极板的库仑力为±1.7×105nC,设置仿真时间为0.6s,颗粒总数为1 800 颗。静电分选的综合分选效率如图3 所示。 从图3 可知在给定库仑力为±1.7×105nC 时,3 种颗粒的综合分选效率都较高,但较高的库仑力会降低综合分选效率。

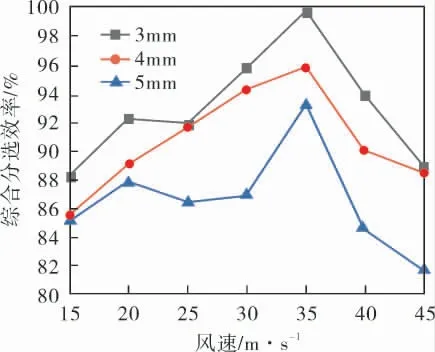

在此基础上, 加入气流并考察综合分选效率。固定两极板间距为90mm,颗粒粒径分别为3、4、5mm, 在有限元仿真软件Fluent 中添加气流。气流分选与沉降末速有关,通过计算得到铜颗粒和玻璃颗粒的沉降末速分别为20、15m/s。 因此课题组从15m/s 开始逐步增大风速进行仿真实验。 气流静电分选的综合分选效率如图4 所示。

图3 静电分选的综合分选效率

图4 气流静电分选的综合分选效率

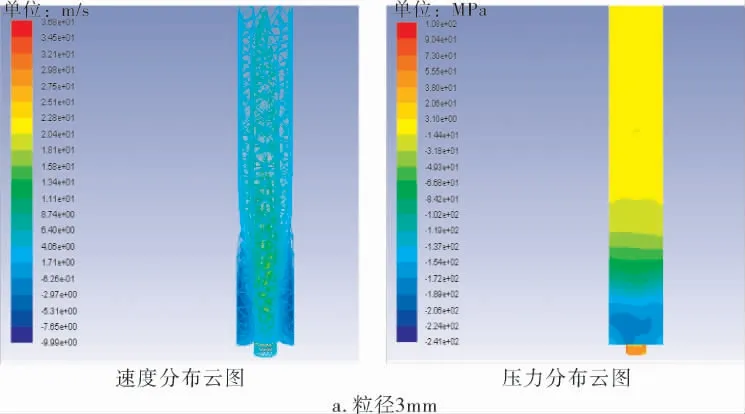

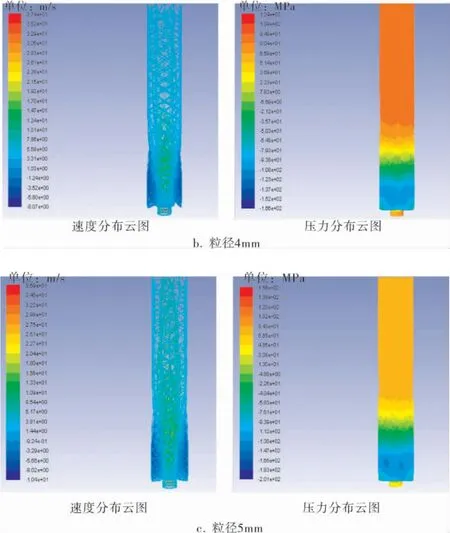

由图4 可知当风速为35m/s 时,3 种粒径颗粒的综合分选效率都达到最高,但是粒径偏小的颗粒其综合分选效率大于大粒径颗粒的综合分选效率。 而过大的风速会将颗粒往上吹,继而破坏分选。 在最佳组合参数 (两极板库仑力±1.7×105nC、风速35m/s)下,3 种粒径的颗粒求解后的速度分布云图和压力分布云图如图5 所示。

图5 风速35m/s 时3 种粒径颗粒的速度、压力分布云图

4 结束语

课题组运用自制的气流静电分选机, 利用EDEM 和Fluent 的耦合对金属铜颗粒和非金属玻璃颗粒进行了模拟仿真,直观地再现了两种颗粒在静电气流作用下的综合分选效率。 仿真结果表明,在现有的建模条件下,能较好地实现颗粒在静电气流复合场中的分选。 通过数据分析软件Origin 对导出的仿真实验数据进行处理后可知,当两极板库仑力为±1.7×105nC 时,3 种颗粒的综合分选效率达到最大; 当两极板库伦力为±1.7×105nC, 风速为35m/s 时,3 种颗粒的分选效率都达到最高。 对于粒径不同的颗粒来说,在库仑力和风速一定的情况下,小粒径颗粒比大粒径颗粒更容易被分选出来,在高压静电分选的基础上加入气流能够提高分选效率。