碳纳米管/宣纸夹层对锂硫电池性能的影响

何声太,闫晨宇

(天津工业大学 天津市先进纤维与储能技术重点实验室,天津 300387)

随着电子器件的高速发展,传统的一次电池已无法满足各种电子产品的需要[1-2]。为此,研究人员开发不同的二次电池来满足这一需求[3-4]。其中,锂硫电池作为锂离子电池的一种,因其具有高达1 675 mA·h/g的理论比容量和2 567 W·h/kg 的理论能量密度,成为当前二次电池领域的研究热点之一[5-6]。锂硫(Li-S)电池以单质硫作为正极,金属锂作为负极,配合聚烯烃隔膜和醚类电解液,可以得到较高的放电比容量。然而,锂硫电池的大规模应用仍有几个关键问题需要解决,如单质硫的导电性能较差、多硫化物穿梭效应严重以及锂枝晶影响电池的安全性等[7-8]。

针对这些问题,研究人员从硫正极结构设计、电池结构优化以及锂负极保护等方面来提高锂硫电池性能[9]。其中,使用功能性中间层作为一种电池结构优化的手段,可以有效减少多硫化物的穿梭效应,提高电池内部电子的传输效率,从而改善锂硫电池的性能[10]。常见的锂硫电池夹层材料可分为碳材料、无机化合物和聚合物3 类。碳材料中,碳纳米管[11](CNT)首先被用作锂硫电池夹层材料;此外,氧化石墨烯[12]、二维过渡金属碳/氮化物(MXene)[13]等也可以作为夹层材料。无机化合物主要通过化学键实现对多硫化物的有效控制,如 TiO2[14]、MnO2[15]、TiN[16]等均可以促进活性物质的转化。聚合物表面有一定数量的官能团,并且具有较大的比表面积,可以吸附多硫化物。研究人员现已将纤维素[17]、全氟磺酸树脂(Nafion)[18]等材料用于锂硫电池的夹层之中。

宣纸作为一种产于中国的传统纸张,具有较强的吸附能力,浸润性能优异,从而可以用作负载碳纳米管的载体。本文首先采用喷涂法制备出碳纳米管/宣纸(CR)复合夹层,并将其作为锂硫电池的功能性中间层,研究CR 复合夹层对于锂硫电池性能的影响。

1 实验部分

1.1 材料和仪器

主要材料:浓硝酸(HNO3)、浓硫酸(H2SO4),均为分析纯,天津市化学试剂公司产品;多壁碳纳米管(CNT),分析纯,江苏天奈科技股份有限公司产品;纳米硫粉(S),分析纯,上海杳田纳米科技有限公司产品;氮甲基吡咯烷酮(NMP),分析纯,上海阿拉丁生化科技股份有限公司产品;聚偏氟乙烯(PVDF),化学纯,太原力源锂电科技中心有限公司产品;Li-S 电池电解液,苏州乾民化学试剂有限公司产品;锂片,天津中能锂业有限公司产品;隔膜、铜箔、电池壳,均为电池级,深圳市科晶智达科技有限公司产品。

主要仪器:Super(122017501900)型手套箱,米开罗那机电技术有限公司产品;H 4100 型喷枪,日本IWATA 公司产品;DH-105BS 型恒温真空干燥箱,天津中环实验电炉有限公司产品;JSM-7500F 型冷场发射扫描电子显微镜(SEM),日本JEOL 公司产品;LAND CT2001A 型电池测试系统,武汉蓝电电子有限公司产品;CHI660E 型电化学工作站,上海辰华仪器有限公司产品。

1.2 CNT分散液的制备

将500 mg 的多壁碳纳米管加入烧瓶中,然后依次加入20 mL 浓硝酸和60 mL 浓硫酸,在80 ℃水浴中搅拌,反应100 min。待分散液温度降至室温时,过滤及水洗,直至分散液为中性。

1.3 CR夹层的制备

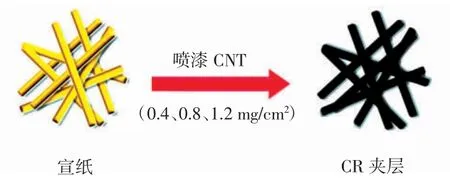

CR 夹层的制备过程如图1 所示。将准备好的宣纸用无水乙醇和去离子水冲洗,烘干后置于加热板上干燥备用。将CNT 分散液加入喷枪中,反复喷涂至宣纸上,烘干后翻转至另一面,继续喷涂并烘干,直至CNT 的负载量达到0.4 mg/cm2,得到CR-1 夹层。采用相同的方法,当CNT 负载量为0.8 和1.2 mg/cm2时,分别得到CR-2 和CR-3 夹层。

图1 CR 夹层制备Fig.1 Preparation of CR interlayer

1.4 锂硫电池的组装

将硫粉、CNT 和 PVDF 以 7 ∶2 ∶1 的的比例混合,并溶于NMP 中,均匀研磨混合成浆料,并将其均匀地涂到铝箔上,60 ℃下真空干燥8 h 后,将其裁成圆片并称量正极片,备用。在组装含有CR 夹层的锂硫电池时,依次放入负极壳、锂片、Celgard 2400 隔膜、CR 夹层、正极片、垫片、弹片、正极壳,将电解液滴至隔膜上。电解液以双三氟甲基磺酰亚胺锂(LiTFSI)作为溶质,体积比为 1 ∶1 的 1,3-二氧环戊烷(DOL)与乙二醇二甲醚(DME)作为溶剂,其中加入质量分数为1%的硝酸锂。并组装不含CR 夹层的Li-S 电池用于性能对比。

1.5 性能测试

采用JSM-7500F 型冷场发射扫描电子显微镜(SEM)观察CR 夹层的形貌特征;采用LAND CT2001A型电池测试系统和CHI660E 型电化学工作站测试本文制备的锂硫电池的电化学性能,循环伏安曲线的电压扫描区间为1.80~2.80 V,扫速为0.1 mV/s,对锂硫电池进行恒流充放电测试时,电压窗口为1.80~2.80 V。

2 结果与讨论

2.1 SEM形貌分析

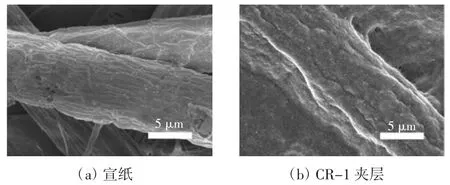

图2 为宣纸和 CR-1 夹层(CNT 负载量 0.4 mg/cm2)的 SEM 图。

图2 宣纸和CR-1 夹层的形貌表征Fig.2 Morphological characterization of rice paper and CR-1 interlayer

由图2 可以看出,宣纸由多根棒状的纤维相互交错搭接而成,并且每一根棒状纤维均由许多更为细小的纤维相互缠绕而成,正是这种多孔疏松的网状结构,使得宣纸具有较好的柔软性和较强的浸润性;CR-1 夹层中,喷涂有CNT 的宣纸的结构基本保持不变,仍旧由棒状纤维组成,但在纤维的表面包覆有一层密密麻麻的CNT。由此说明,通过喷涂法可以得到CNT分布均匀的CR 夹层。宣纸纤维表面的CNT 使得CR夹层具有较好的导电性。

2.2 碳纳米管负载量对夹层电化学性能的影响

2.2.1 循环性能

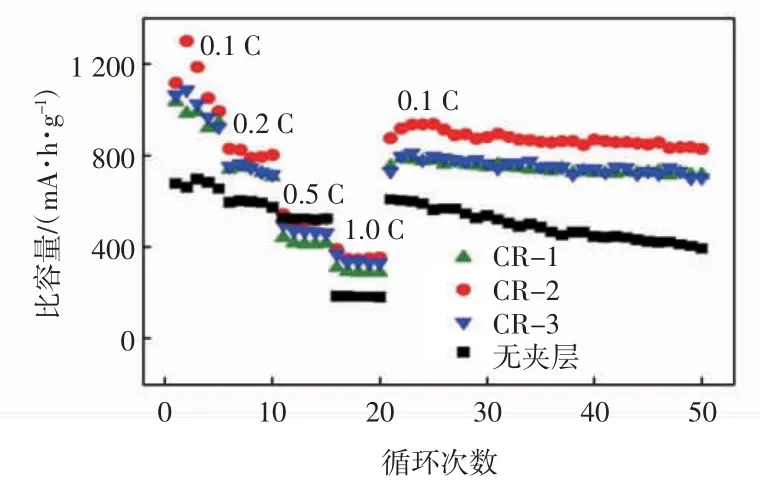

图3 所示为含不同CR 夹层以及不含夹层的Li-S电池在0.5 C(1.0 C=1 675 mA·h/g)的电流密度下的循环性能。其中,首圈是在0.1 C 下对电池进行活化。

由图3 可以看出,有CR 夹层的Li-S 电池的性能都优于没有夹层的Li-S 电池。其中,含有CR-1、CR-2和CR-3 夹层的Li-S 电池分别具有1 169.1、1 236.3和1 186.4 mA·h/g 的初始比容量,经过100 圈循环后,仍能保有 353.3、451.7 和 371.8 mA·h/g 的放电比容量,并分别展示出92%、94%和95%的平均库伦效率。而不含夹层的锂硫电池仅仅具有644.1 mA·h/g 的初始放电容量,经过100 圈循环后,放电比容量仅为248.7 mA·h/g。因此,不难发现,CR 夹层的使用,可以有效地提高Li-S 电池的循环性能。这是由于CR 夹层自身具有良好的导电性,可以保证电池内部的电子有效迁移。同时,宣纸以及CNT 都具有较好的吸附性能,能有效控制多硫化物,减少多硫化物的穿梭效应,从而提高锂硫电池的循环性能。

2.2.2 倍率性能

图4 所示为含有不同CR 夹层及没有夹层的Li-S电池的倍率性能。

图4 不同锂硫电池的倍率性能Fig.4 Rate capability of different Li-S batteries

由图4 可见,含有CR 夹层的电池不仅在0.5 C 下具有优异的电化学性能,当倍率逐渐从0.1 C 增加至1.0 C 时,含有CR 夹层的电池仍表现出较好的电化学稳定性。其中,含有CR-2 夹层的Li-S 电池的电化学性能最为优异。在 0.1 C、0.2 C、0.5 C 和 1.0 C 下,电池分别有 1 118.9、831.3、544.4 和 390.4 mA·h/g 的放电比容量,当电流密度回到0.1 C 时,仍具有877.5 mA·h/g的相对比容量,高于其他电池。相比之下,不含夹层的Li-S 电池虽然在低倍率下仍可以保持一定的放电容量,但当电流密度升至1.0 C 时性能骤降,放电容量仅为184.6 mA·h/g,这说明该电池无法在较高电流密度下持续工作。而含有CR 夹层的Li-S 电池由于其具有较好的导电性等特性,使得电池在高倍率下仍具有良好的电池稳定性。

2.2.3 恒流充放电曲线

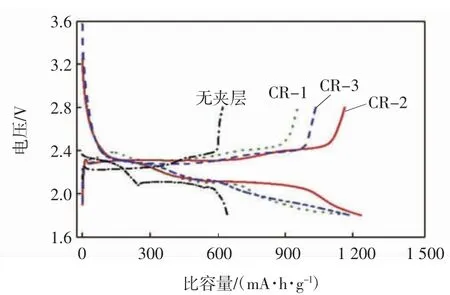

综上所述,当电池含有CR-2 夹层即CNT 负载量为0.8 mg/cm2时,该电池的电化学性能最为优异,具有最稳定的循环特性和最好的倍率性能。为此,本文进一步测试了4 种电池的恒流充放电(GCD)曲线进行验证,结果如图5 所示.

图5 不同锂硫电池的充放电曲线Fig.5 GCD curves of different Li-S batteries

由图5 可以看出,含CR-2 夹层的Li-S 电池的放电容量最高,极化最小,同时,其平台更为稳定。这说明CR-2 夹层对多硫化物的吸附能力更强,更有效地减少了活性物质的损失[19]。当CNT 含量过低时,CR 夹层的导电性较低,减缓了电化学反应速率。当CNT 含量过高时,多余的CNT 会阻碍离子传导,影响了锂硫电池的电化学过程。与CR-2 夹层相比,含有其它CR夹层的电池虽然放电容量较高,但是放电平台没有那么明显及稳定,并且有较为明显的极化现象。不含CR夹层的Li-S 电池放电容量最低,极化程度也较大。

2.3 锂硫电池的电化学过程分析

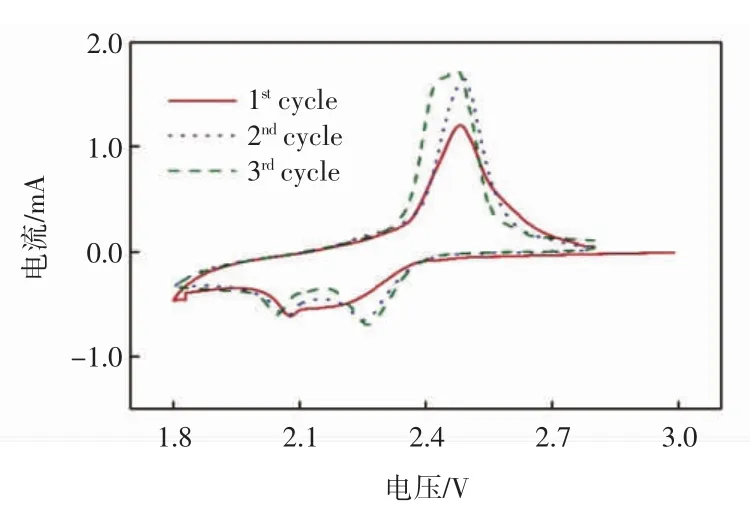

含有 CR-2 夹层的 Li-S 电池在 1.80~2.80 V 范围内的循环伏安(CV)曲线如图6 所示。

图6 含CR-2 夹层的Li-S 电池的CV 曲线Fig.6 CV curves of Li-S battery with CR-2 interlayer

由图6 可以看出,在首圈放电过程中,电池在2.22 和2.08 V 附近有2 个还原峰,分别对应着单质硫被还原为多硫化物以及多硫化物被还原为硫化锂的2个过程。由于SEI 膜的形成以及自身活化作用[20],随后的放电过程峰与首圈放电过程峰略有不同。随后,当电池进入充电过程,在2.48 V 处出现了一个氧化峰,这代表硫化锂开始氧化并最终形成了单质硫。在随后的放电过程中,2 个还原峰的位置逐渐稳定至2.26 V 及2.04 V 处,这说明该放电过程依旧是硫被还原的过程,没有发生变化,同时该反应随循环次数的增加逐渐稳定。随后的充电过程也是如此,其氧化峰基本稳定在2.47 V 处,对应于单质硫的多次重复形成。在整个充放电过程中,氧化还原峰都逐渐趋于稳定。这说明CR-2 夹层在电池中是基本稳定的,从而保证了电池性能的稳定性。

含有CR-2 夹层的Li-S 电池其不同循环周数的GCD 曲线如图7 所示。GCD 曲线检测中,首圈电流密度为0.1 C,随后的电流密度都维持在0.5 C。

由图7 可以看出,电池在0.1 C 的低倍率循环以至随后电流密度为0.5 C 的循环的整个过程中,电池的GCD 曲线形状没有发生太大变化,这说明CR-2 夹层能有效吸附多硫化物,使得电池具有稳定的电化学过程。在2.10 V 附近的放电平台较为平稳,说明硫向多硫化物的可逆转化也较为稳定。在1.80 V 左右的放电平台对应着多硫化物向硫化锂的转化,随着循环圈数的增加,尽管放电容量有一定的减小,但平台依旧保持平稳。由此说明,正是由于CR-2 夹层的存在,减少了电池在充放电过程中活性物质的损耗,进而使得电池表现出优良的电化学性能。

图7 不同循环周数下含CR-2 夹层的Li-S 电池的GCD 曲线Fig.7 GCD curves of Li-S battery with CR-2 interlayer at different cycles

3 结 论

采用喷涂法制备了具有不同CNT 负载量的CR夹层,研究分析了CNT 负载量对于含CR 夹层的Li-S电池性能的影响。结果表明:

(1)采用喷涂法可以将CNT 均匀地分布在宣纸表面,得到具有较好性能的Li-S 电池夹层材料。

(2)CR 夹层可以提高Li-S 电池的电化学稳定性,改善高倍率下Li-S 电池的循环性能。含有CNT 负载量为0.8 mg/cm2的CR-2 夹层的Li-S 电池具有最优异的循环稳定性和倍率性能。在0.1 C 下,含CR-2夹层的Li-S 电池具有1 236.3 mA·h/g 的初始容量,经过0.5 C 下的100 圈循环后,仍具有451.7 mA·h/g 的相对比容量。

(3)含CR-2 夹层的Li-S 电池具有较稳定的放电平台。随着反应的进行,电池的氧化还原过程逐步趋于稳定,很好地解释了含有CR-2 夹层的电池电化学性能优异的成因。