果园秸秆覆盖机抛土轮设计与试验

臧家俊 朱新华* 徐少杰

(1.西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100; 2.中国航天科工第二研究院801厂,广西 柳州 545000)

果园秸秆覆盖具有土壤增碳、保墒等效果[1-4],是国内外公认的旱区果园绿色覆盖技术[5-6]。然而,果园秸秆覆盖人工作业成本较高,且存在火灾风险以及因风雨引起的堆积或漂移问题[7-8]。目前,生产中常以人工完成秸秆覆盖,并对秸秆层薄土盖压。本课题组前期研制的果园秸秆覆盖机实现了果园行间秸秆机械化覆盖[9],为旱区果园土壤增碳、保墒和秸秆肥料化利用提供了新装备,该机能将秸秆均匀铺撒于果树行间,覆盖宽度、厚度可调,但目前尚不具备就地取土覆土盖压功能。因此,研究与之配套的覆土装置有助于果园秸秆机械化覆盖技术的完善。

覆土机构在农业机械中较为常见,但因农艺要求和作用不同,功能和结构差异较大,现有覆土机构不能满足果园秸秆覆盖机同步覆土的技术要求。抛土式[10-11]和输送带式[12]葡萄埋藤机的覆土宽度小,厚度大,对覆土均匀性没有要求。水稻覆膜播种机中的内螺旋滚筒式覆土压膜机构[13]仅能实现膜面穴状覆土,而小麦与马铃薯的覆膜播种机中的全膜覆土压膜机构[14-15]虽然能全膜面均匀覆土,但其采用刮板升运提土器,易被石块等杂物卡死[8,16]。本课题组前期研制的双螺旋覆土装置体积庞大,结构复杂,不利于果园狭窄空间作业[8]。果园行间秸秆覆盖中,覆盖宽度一般≥1.5 m,且要求覆土层薄而均匀,以提高增碳保墒、杂草抑制等综合效果[7-8,17],现有的覆土机构均不能满足要求。

葡萄埋藤机的抛土式覆土机构[10-11]具有结构简单,连续作业不易卡死的优点,本研究拟以抛土式覆土方案为基础进行创新设计,以解决其覆土均匀性和宽度不足的问题,为果园秸秆覆盖机覆土装置的研制提供理论依据。

1 农艺要求与覆土方案

1.1 覆土装置设计的园艺与作业要求

我国宽行密植矮砧果园行距3.5~4.5 m,果园机械可通行宽度2.0~2.5 m。果园秸秆覆盖机行间秸秆覆盖幅宽1.5~1.8 m。为了使秸秆覆盖层起到保墒减蒸、增碳培肥、抑制杂草、防止水土流失和土壤次生盐渍化等综合效果,又避免秸秆覆盖引起的火灾或因风雨引起的秸秆堆积或漂移问题,要求覆土装置能在秸秆层上方均匀覆盖一层薄土,实现对秸秆层的盖压[9]。覆土作业要满足以下要求:

1)覆土与秸秆覆盖应互不干涉,就地取土,一机完成秸秆-薄土分层覆盖;

2)薄土层覆盖厚度以刚好盖过秸秆为宜;试验表明,覆土层厚度20~30 mm时,抑制杂草、保墒等效果较好[7-8,17-19];

3)能根据果树行间秸秆覆盖厚度、平整度和宽度,覆土厚度与宽度准确,灵活可调;覆土厚度均匀,漏盖率小。

1.2 抛撒式覆土方案

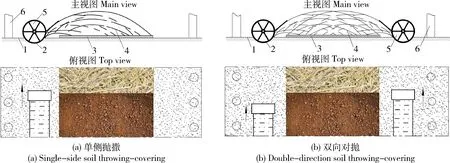

针对覆土幅宽大、覆盖厚度及其均匀性要求高的问题,为配合果园秸秆覆盖机实现秸秆覆盖-薄土盖压一体化作业的要求,根据果园农艺要求,提出单侧抛撒覆土和双向对抛覆土2种方案(图1)。2种方案均为现场取土,其核心部件是抛土轮。

1.地表;2.沟槽;3.秸秆层;4.土粒轨迹;5.抛土轮;6.树干 1.Ground surface; 2.Trench; 3.Straw layer; 4.Soil particle trail; 5.Soil throwing wheel; 6.Fruit trunk

图1 抛撒式覆土方案

Fig.1 Scheme of soil throwing-covering

覆土装置安装在秸秆覆盖机的尾部。覆盖机的铺料机构将秸秆铺设于果树行间,同时抛土轮取土、抛送土壤。抛土方向与装置前进方向垂直,将土壤均匀覆盖于秸秆层上。

单侧抛撒覆土方案中(图1(a)),仅1个抛土轮,置于秸秆层幅宽任意一侧,向内侧抛撒覆土,盖压秸秆层;双向对抛覆土方案中,一对抛土轮横向分置于秸秆层幅宽两边外侧,相向旋转,内抛覆土(图1(b))。为避免两侧土壤抛撒轨迹干涉,影响覆土均匀性,两侧抛土轮一前一后纵向错位布置。

分析可知,双向对抛覆土方案优于单侧抛撒覆土,有利于实现宽幅覆土,提高覆土厚度准确性和均匀性:1)双向对抛覆土效果是单侧抛撒覆土的对称叠加,覆土宽度和厚度易于调节;2)覆土幅宽方向土粒落点错峰叠加,均匀性好;3)双侧取土,避免地面凹凸、杂物引起取土量的波动从而影响覆土厚度,减少漏盖;4)每侧取土量小,沟槽浅,有利于降低抛土轮尺寸和入土深度。土槽位于果树根毛区边沿,有利于旱区果园雨水高效利用。

因此,选择双向对抛式覆土方案进行抛土轮设计。该方案中,两抛土轮的抛土轨迹互不干涉,相互独立,其覆土层为单侧抛撒覆土的简单对称叠加。因此,单侧抛撒覆土规律可作为双侧覆土装置研制的依据。

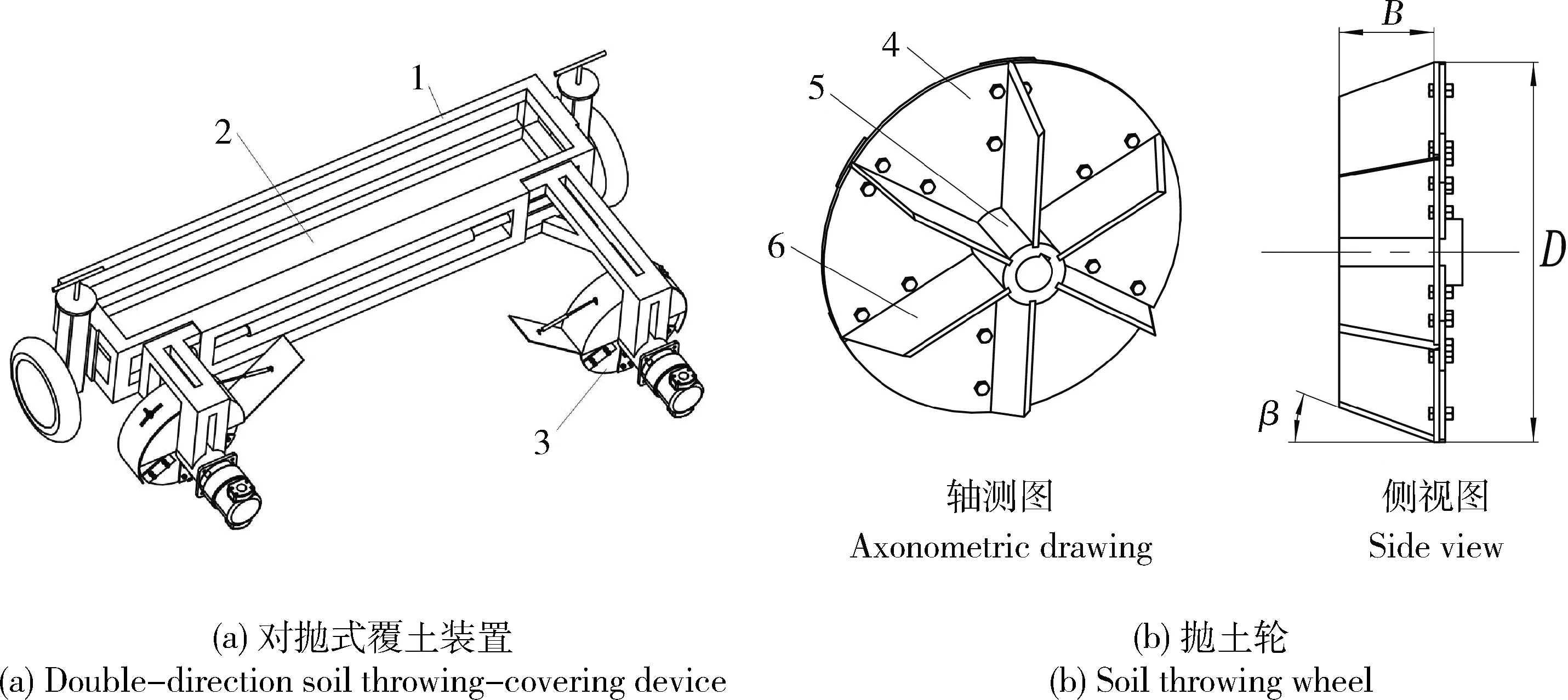

2 抛土轮结构及关键参数设计

对抛式覆土装置两抛土轮布置于机架后方,前后错位(图2(a))。装置作业时,秸秆覆盖机铺放的秸秆通过秸秆落料区下落至地表,两抛土轮进行对抛覆土作业。抛土轮基体为圆形轮盘,轮盘中心固定安装盘毂(图2(b))。盘毂中心设置轴孔,与动力轴配合驱动抛土轮。轮盘径向均布若干叶片,其外径与轮盘外径相等。为了提高覆土均匀性、减小抛土轮入土阻力,在叶片组外沿设置一定的叶片锥角。叶片锥角的设置使同一叶片末端的土粒起抛点半径不同,抛射速度不同,分散土粒落点。同时,抛土轮入土时,以一定的锥度入土,可减小冲击。本研究主要分析覆土宽度、厚度及其均匀性,为简化设计,抛土轮设计中暂不考虑切土刀具。抛土轮主要结构参数为直径D,叶片个数N,叶片宽度B,叶片锥角β。

1.机架;2.秸秆落料区;3.抛土轮;4.轮盘;5.盘毂;6.叶片 1.Frame; 2.Straw drop area; 3.Soil throwing wheel; 4.Wheel plate; 5.Wheel hub; 6.Wheel bladeβ为叶片锥角,(°);B为叶片宽度,mm;D为抛土轮直径,m。βis blade cone angle, (°);Bis the width of the blade, mm;Dis diameter of the soil throwing wheel, m.

图2 对抛式覆土装置及抛土轮结构

Fig.2 Structure of double-direction soil throwing-covering device and soil throwing wheel

2.1 抛土轮直径

抛土轮直径D主要取决于取土量和入土深度。取土量必须满足覆土宽度和厚度要求。入土深度过大,作业后会留下较深的沟槽,甚至伤及树根。

对单个抛土轮进行作业取土量计算分析(图3)。抛土轮入土后,经取土、抛土,将取土区域的土壤均匀覆盖到右侧覆土区域。

根据作业前后土量的等体积原理得到土槽截面积S1与覆土层截面积S2的关系为:

(1)

其中:

(2)

S2=Lh2/105

(3)

1.抛土轮;2.取土区域;3.覆土区域 1.Soil throwing wheel; 2.Trenching area; 3.Covering areaR为抛土轮半径,m;h1为抛土轮入土深度,cm;h2为覆土厚度,mm;S1为土槽截面积,m2;S2为覆土层截面积,m2;L为覆土宽度,cm;θ为过抛土轮轴心铅垂线与土槽边沿夹角,(°)。Ris radius of the soil throwing wheel, m;h1trenching depth of the soil throwing wheel, cm;h2is covering soil thickness, mm;S1is cross-sectional area of trench, m2;S2is cross-sectional area of soil layer, m2;Lis soil covering width, cm;θis angle between plumb line of the soil throwing wheel shaft and edge of trench, (°).

图3 单个抛土轮作业取土量计算分析

Fig.3 Calculation and analysis of soil amount taken by single soil throwing wheel

式中:θ为过抛土轮轴心铅垂线与土槽边沿夹角,(°);R为抛土轮半径,m;L为覆土宽度,cm;h1为抛土轮入土深度,cm;h2为覆土厚度,mm;μ为覆土系数,即抛土轮取土、抛土过程中土壤有效利用率,取μ=0.85。

根据园艺与作业要求,设覆土宽度和覆土厚度取最大值,即取L=180 cm,h2=30 mm;设抛土轮入土深度为抛土轮半径的一半,即h1=0.5R,由h1=100R(1-cosθ)计算得θ=60°;将式(2)、(3)代入式(1),求得R=0.193 m,取R=0.2 m,即抛土轮直径D=0.4 m。

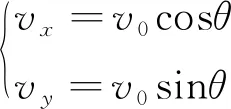

2.2 抛土轮转速

抛土轮抛土方式影响抛出土壤颗粒的运动轨迹,最终影响土壤颗粒的落地分布。在此对抛土轮顶部抛土和底部抛土进行运动学分析(图4),不考虑空气运动阻力,则可将土壤颗粒视为质点,将土壤离开叶片的瞬时速度v0分解为水平速度vx与垂直速度vy,则:

(4)

式中:底部抛土时θ取60°,顶部抛土时θ′取30°。底部抛出的土壤颗粒从离开抛土轮叶片后运动的距离分别为:

(5)

式中:x为土壤被叶片抛出后水平方向运动距离,m;y为土壤被叶片抛出后垂直方向运动距离,m;g为重力加速度,9.8 m/s2;t为土壤离开叶片后的运动时间,s;D为抛土轮直径,0.4 m;L为覆土宽度,180 cm。

v0为土壤离开叶片的瞬时速度,m/s;vx和vy为v0的水平和竖直分速度,m/s;D为抛土轮直径,m;L为覆土宽度,cm;θ为过抛土轮轴心铅垂线与土槽边沿夹角,(°);θ′为顶部抛土点和抛土轮圆心的连线与竖直方向的夹角,(°)。v0is instantaneous velocity of soil particle as it leaves the blade, m/s;vxandvyare the horizontal and vertical speeds ofv0, m/s;Dis diameter of the soil throwing wheel, m;Lis soil covering width, cm;θis angle between plumb line of the soil throwing wheel shaft and edge of trench, (°);θ′is angle between vertical direction and the line connecting top throwing point and center of soil throwing wheel, (°).

图4 抛土轮抛出土壤颗粒运动学分析

Fig.4 Kinematic analysis of soil particles thrown by soil throwing wheel

综上,可以得到在满足覆土宽度要求下底部抛土时抛出土壤颗粒的最小初速度v0,即抛土轮叶片外缘的最小线速度v。v0与抛土轮最低转速n1的关系为:

(6)

代入数值后求得底部抛土时抛土轮所需的最低转速n1=218.5 r/min,同理求得顶部抛土时抛土轮所需最低转速n2=206.7 r/min。

当采用顶部抛土的作业方式时,土壤与抛土轮外壳的摩擦阻力较大,且起抛点高,土壤颗粒易集中在远端,散落均匀性不好;采用底部抛土作业方式时,起抛点在抛土轮与地表交界的边沿,在覆盖宽度方向上覆土相对较为均匀。

2.3 抛土轮叶片数

对抛式覆土装置行进速度一定时,抛土轮的叶片数量越多,叶片单次抛出量就越少,抛出的土壤就越集中,抛土轮叶片数量过多,容易造成粘湿土壤滞留在相邻叶片间,影响喂入量,造成工作效率下降。

设叶片个数为N,则每个叶片的抛土量V1为:

(7)

其中:

(8)

式中:V2为抛土轮每转的抛土量,m3;n1为抛土轮转速,r/min;l为单位时间抛土轮前进距离,m。

车速v1=0.8 km/h,即单位时间1 s内,抛土轮前进距离l=0.22 m,抛土轮转速取n1=220 r/min;由式(8)计算可得抛土轮每转的抛土量V2=1.47×10-3m3,根据抛土轮叶片有效抛土面积和机械设计手册中的设计规范,N=6时,由式(7)可得V1=2.45×10-4m3,满足作业需求。

3 抛土轮离散元仿真

应用EDEM 2017对抛土轮进行仿真分析,对比底部抛撒覆土与顶部抛撒覆土、单侧抛土覆土与双向对抛覆土的效果,确定合适的抛土覆土方案;探究叶片宽度、叶片锥角、抛土轮入土深度、转速、抛土角对覆土效果的影响规律,确定参数合理取值或范围,为抛土轮的研制和工作参数的确定提供指导。

3.1 抛土轮离散元仿真模型建立

3.1.1三维仿真模型

利用Creo 4.0软件绘制抛土轮几何模型并导入EDEM。设置土槽生成土壤颗粒,土槽上边缘平齐设置土壤承接板,与土槽等长,宽度为250 cm,大于覆土幅宽要求150~200 cm,设定抛土轮入土深度h1、抛土角δ、转速n等参数。图5示出抛土轮仿真结构、单侧抛撒覆土模型、双向对抛覆土模型、底部抛撒覆土模型、顶部抛撒覆土模型和抛土轮仿真作业参数。

1.罩壳;2.挡土板;3.抛土轮;4.承接板;5.土槽;6.土壤颗粒 1.Cover; 2.Retaining plate; 3.Soil throwing wheel; 4.Receiving board; 5.Trench; 6.Soil particlesn为抛土轮转速,r/min;h1为抛土轮入土深度,cm;δ为抛土轮抛土角,(°)。nis rotating speed of soil throwing wheel, r/min;h1is trenching depth of soil throwing wheel, cm;δis throwing angle of soil throwing wheel, (°).

图5 抛土轮离散元仿真作业模型

Fig.5 Discrete element simulation model of soil throwing wheel

3.1.2土壤参数确定

土壤本征参数包括土壤密度1 346 kg/m3、剪切模量1×106Pa和泊松比0.4[20-21],接触模型设为Hertz-Mindlin with bonding[22]。恢复系数和静摩擦系数引自文献[23-25],滚动摩擦系数通过标定试验和GEMM数据库获得。抛土轮离散元仿真参数见表1。

表1 抛土轮离散元仿真参数Table 1 Discrete element simulation parameters of the soil throwing wheel

3.2 抛土覆土方案仿真分析

3.2.1单侧抛撒覆土与双向对抛覆土比较

单侧抛撒覆土沿承料板一侧设置土槽,布置抛土轮。双向对抛覆土仿真中承料板两侧设置2个土槽,其上抛土轮一前一后错位布置。单、双侧抛土仿真作业条件相同:抛土轮转速为250 r/min、抛土轮直径为0.4 m、叶片锥角为0°、入土深度为10 cm,仿真结果见图6。

图6 单、双侧抛土仿真覆土效果比较

Fig.6 Comparison of the simulation effects of soil covering between single-side and double-direction soil throwing-covering

当承料板上某一区域的土壤颗粒数越多时,该区域更偏向于暖色调。从两个承料板的色域对比可知,单侧抛土覆盖的承料板土壤颗粒较少,从土槽一侧沿幅宽方向颗粒逐渐减少,而在远端又有大量土壤颗粒聚集;双向对抛覆土的承料板土壤颗粒数量相对较多,稳定覆土区域色域均匀。说明对抛式覆土方案能提高覆土厚度及均匀性,与理论分析一致。

由于两侧抛土轮前后错位布置,抛土轨迹互不干涉,其覆土层为单侧抛撒覆土的简单对称叠加。为减少仿真计算量,后期仿真采用单侧抛土覆盖,为对仿真试验进行验证。台架试验同样采用单侧抛土覆盖。在覆土厚度标准差满足实际覆土作业要求的情况下,覆土厚度达到覆土作业厚度需求的一半即可,覆土宽度要求不变。

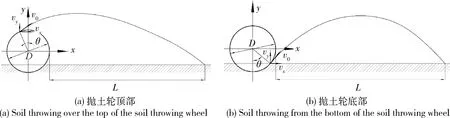

3.2.2顶部抛撒覆土与底部抛撒覆土比较

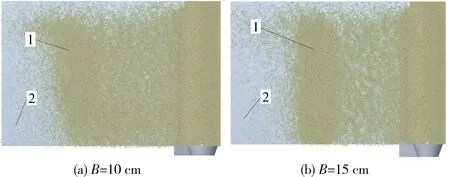

抛土轮转速为250 r/min、叶片锥角20°、入土深度10 cm时,顶部抛土与底部抛土的仿真覆土结果表明:底部抛土的散落均匀性好于顶部抛土(图7)。仿真结果与理论分析完全一致,因此选取底部抛土方式。

1.土壤颗粒;2.承接板 1.Soil particles; 2.Receiving board

图7 顶部抛撒和底部抛撒仿真覆土效果比较

Fig.7 Comparison of the simulation effects of soil covering between top throwing-covering and bottom throwing-covering

3.3 单因素仿真与结果分析

3.3.1叶片宽度的确定

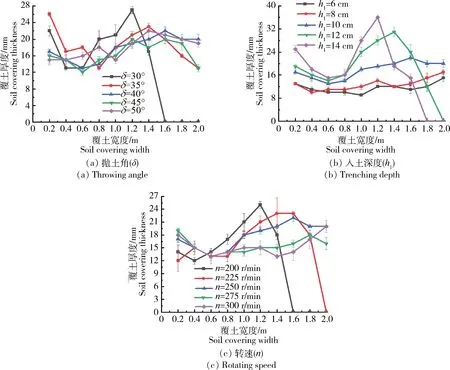

抛土轮的叶片宽度B影响土壤颗粒在叶片宽度方向的分布和起抛初速度。抛土轮转速为250 r/min、叶片锥角为20°、入土深度为10 cm时,叶片宽度分别为10 cm和15 cm的仿真覆土结果表明:叶片宽度B=10 cm时,抛土叶片宽度较为合适(图8)。

1.土壤颗粒;2.承接板 1.Soil particles; 2.Receiving board

图8 叶片宽度B为10和15 cm抛土轮仿真覆土效果比较

Fig.8 Simulation effects of soil throwing-covering with blades width of 10 and 15 cm

3.3.2叶片锥角的确定

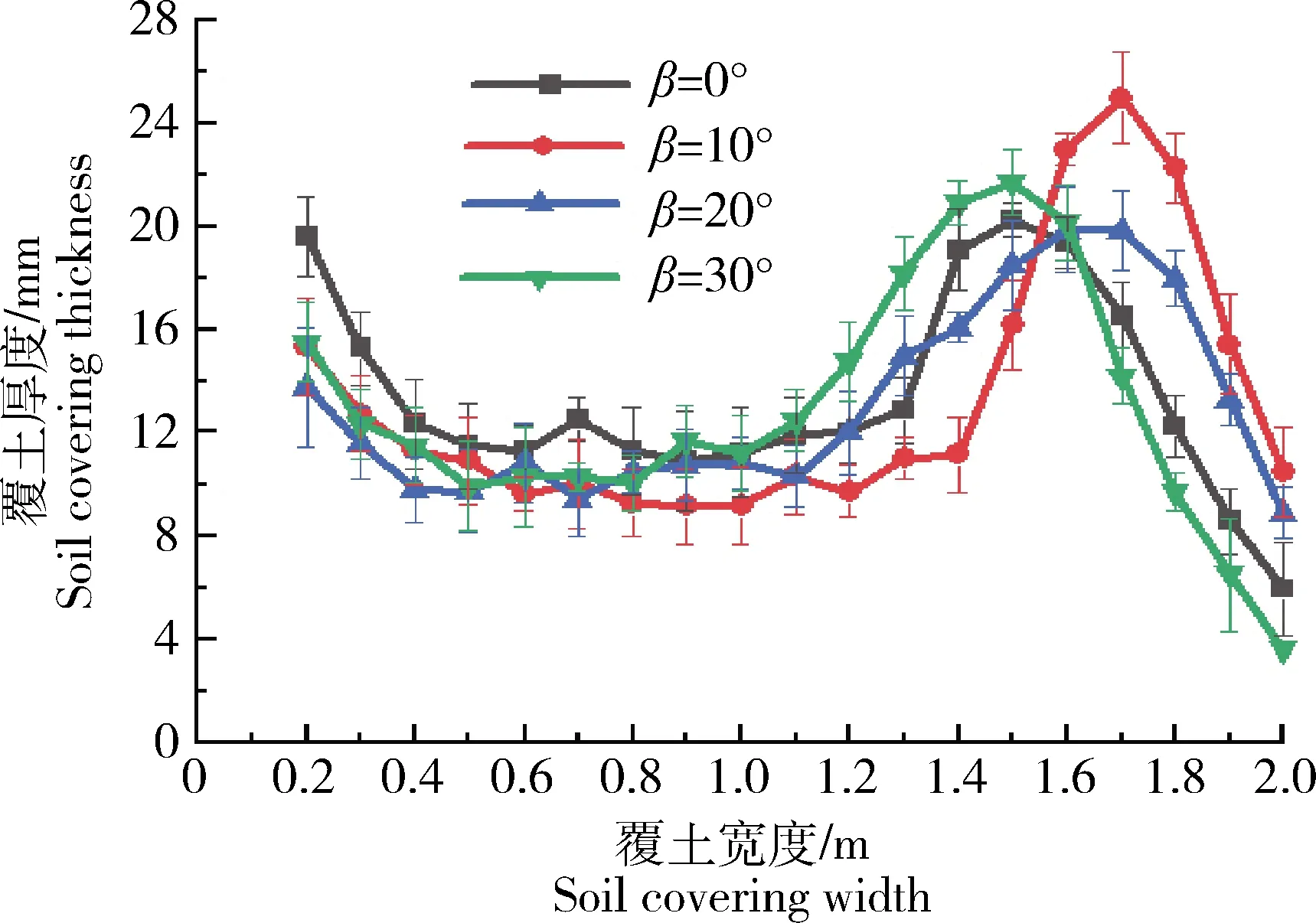

叶片锥角会使叶片边沿处土壤颗粒的起抛速度呈线性分布,抛出后的土壤颗粒运动轨迹不同,进而影响散落均匀性。抛土轮入土深度为10 cm、转速为250 r/min、抛土角为40°时,叶片锥角对覆土厚度的影响规律见图9,可见叶片锥角为20°时曲线峰值较小,覆土宽度方向的覆土厚度值波动较小,覆土均匀性略好。

图9 叶片锥角(β)对覆土层厚度的影响

Fig.9 Effect of blade cone angle (β) on the thickness of soil covering layer

3.3.3抛土角仿真

保持抛土轮入土深度为10 cm,转速250 r/min,抛土角取值范围30°~50°,增量5°,覆土厚度变化规律表明:随着抛土角增大到45°,覆土厚度的峰值逐渐右移且峰值逐渐减小,覆盖宽度增大,均匀度不断提高(图10(a));当超过45°时土壤颗粒抛送过高,实际作业过程中易导致功率损失及扬尘过大,不符合作业的需求。故抛土角的合适范围35°~45°。

3.3.4入土深度仿真

保持抛土轮转速为250 r/min、抛土角为40°,入土深度取值范围6~14 cm,增量为2 cm,覆土厚度变化规律表明:入土深度从6~14 cm的变化过程中,土壤颗粒的峰值覆盖区域左移,峰值变大,均匀性下降。入土深度取6 cm时均匀性最好,但会导致覆盖厚度不符合要求(图10(b))。合适的入土深度范围为8~12 cm。

图10 抛土角、入土深度、转速对覆土厚度影响的仿真作业结果

Fig.10 Simulation results of the influence of the throwing angle, trenching depth, rotating speed on soil layer thickness

3.3.5转速仿真

保持抛土轮入土深度为10 cm、抛土角为40°,转速取值范围200~300 r/min,增量为25 r/min,覆土厚度变化规律表明:随着转速提高,覆土幅宽不断增大,覆土厚度的峰值逐渐右移且峰值不断减小,均匀度不断提高(图10(c))。但当转速达到 300 r/min 时,厚度峰值超出秸秆有效覆盖范围(0.2~1.8 m),故转速的合适范围为225~275 r/min。

4 抛土轮台架试验

4.1 台架试验安排

4.1.1抛土轮台架试验装置

自制抛土轮台架试验装置主要由机架、抛土机构和牵引机构组成。抛土机构的功能部件为抛土轮,动力装置为变频调速电机,可控制抛土轮的转速。牵引机构由牵引绳和牵引电机组成,为抛土轮行进提供动力。入土桩上的限位孔可调节抛土轮入土深度,抛土角由罩壳调节。抛土轮台架试验装置见图11。

1.变频调速电机;2.抛土轮;3.滑轨;4.承料板;5.覆土边界 1.Frequency control motor; 2.Soil throwing wheel; 3.Slide rail; 4.Receiving board; 5.Soil covering boundary

图11 抛土轮台架试验装置

Fig.11 Soil throwing wheel bench test device

4.1.2试验准备

台架试验在西北农林科技大学试验田进行,土壤紧实度为5 680 kPa,湿基含水率为12.13%,堆积密度为1 237 kg/m3。试验前对试验田进行平整处理,在试验装置抛土侧铺设一个长5 m宽3 m的特制承料板来代替秸秆层,便于测量。

以转速、入土深度、抛土角为因素进行单因素和正交试验。

抛土轮覆土作业要满足覆土层宽度、厚度要求。以平均值衡量覆土厚度、宽度的准确性,以标准差衡量覆土厚度的均匀性。在预试验中,覆土层漏盖率为0,宽度均匀性为100%,因此对漏盖率及宽度标准差不再进行单独分析。用Design-expert 10.0对正交试验回归方程进行方差分析。

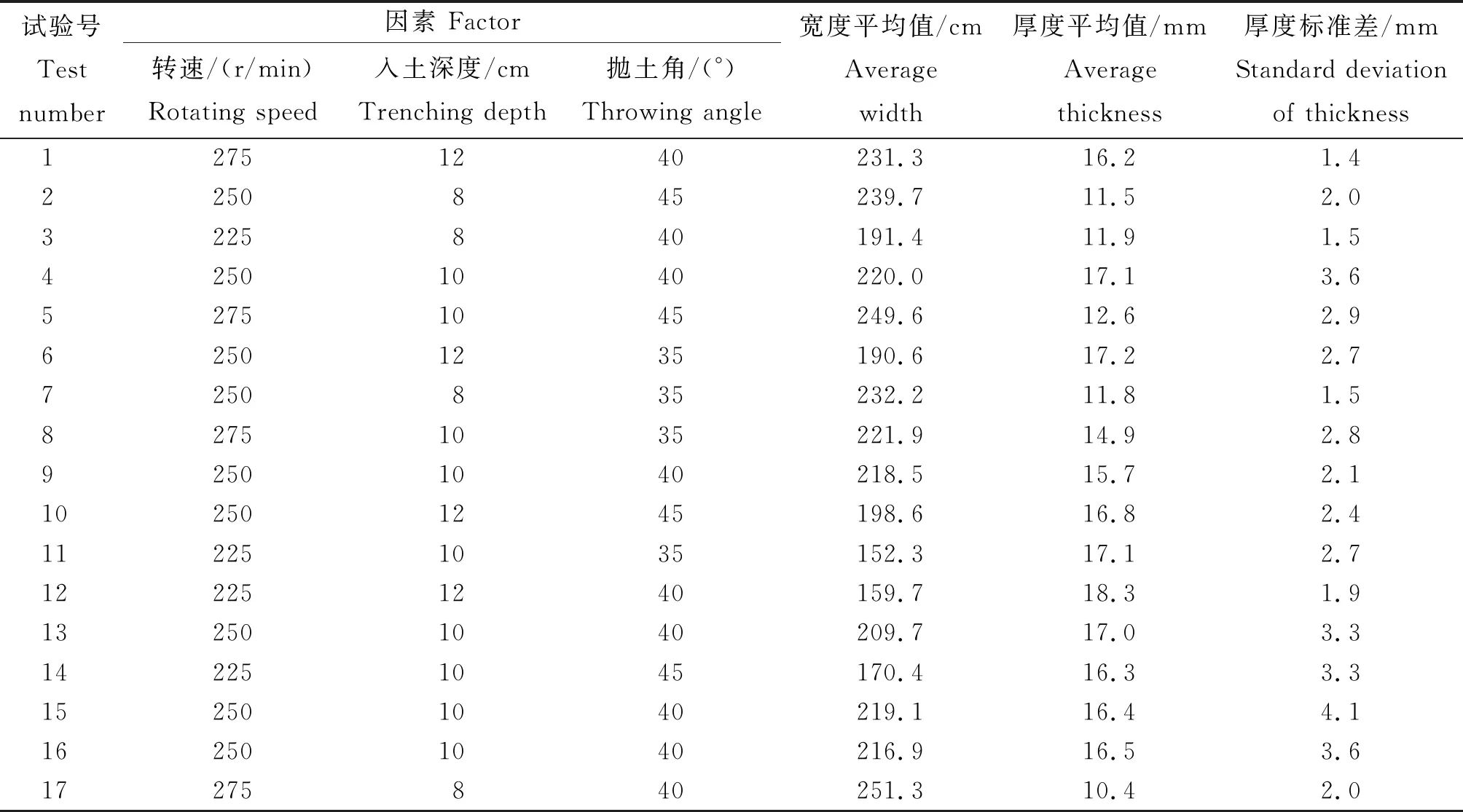

4.2 单因素台架结果及分析

随着抛土角增大,覆土峰值右移且逐渐减少,均匀性提高(图12(a))。由于抛土角为50°时试验扬尘过大,故适宜的抛土角范围为35°~45°;满足覆土厚度要求且均匀性相对较好的入土深度为8、10和12 cm(图12(b));转速为200 r/min时的覆土峰值较大,转速为300 r/min时的覆土峰值靠右超出有效覆盖区域(图12(c))。可见,抛土轮单因素台架试验的影响规律与仿真部分一致,各因素适宜的取值范围与仿真结果相同,说明仿真结果可靠。

4.3 台架正交试验

台架正交试验方案和结果见表2。

1)覆土宽度平均值。

建立抛土轮转速A、入土深度B和抛土角C与覆土宽度平均值X的多元二次回归方程:

X=-1 286.79+10.104 5A-44.3B+ 14.911 5C+0.058 5AB+0.019 200AC+ 0.012 500BC-0.020 112A2+ 1.038 75B2-0.228 8C2

(9)

回归模型极显著,失拟项不显著,R2=0.943 6,表明模型拟合良好。

转速A、入土深度B和抛土角C对覆土宽度影响极显著,A2对覆土宽度影响显著。

试验因素范围内的覆土宽度为152.3~251.3 cm;覆土宽度范围满足覆土作业宽度要求;宽度模型说明宽度灵活可调,可用于指导覆土装置设计。

2)覆土厚度平均值。

建立抛土轮转速A、入土深度B和抛土角C与覆盖厚度平均值Y的多元二次回归方程:

Y=-171.177 50+0.678 5A+10.381 25B+ 2.584C-0.003AB-0.003AC- 0.002 5BC-0.001 152A2- 0.405B2-0.023 8C2

(10)

回归模型极显著,失拟项不显著,R2=0.932 2,表明模型拟合良好。

抛土轮转速A、入土深度B和抛土角C对覆土厚度影响极显著,B2对覆土厚度影响显著。

试验因素范围内的覆土厚度10.4~18.3 mm;覆土装置设计中,采用两个抛土轮双向对抛,其覆土厚度约为单个抛土轮的2倍,满足作业厚度要求;厚度模型说明厚度灵活可调,可用于指导覆土装置设计。

覆土厚度标准差范围为1.4~4.1 mm,说明覆土厚度较为均匀。

图12 抛土角、入土深度、转速对覆土厚度影响的台架试验结果

Fig.12 Bench test results of the influence of the throwing angle, trenching depth, rotating speed on soil layer thickness

表2 台架正交试验安排及结果

Table 2 Orthogonal test arrangement and results of bench test

试验号Testnumber因素 Factor转速/(r/min)Rotating speed入土深度/cmTrenching depth抛土角/(°)Throwing angle宽度平均值/cmAveragewidth厚度平均值/mmAveragethickness厚度标准差/mmStandard deviationof thickness12751240231.316.21.42250845239.711.52.03225840191.411.91.542501040220.017.13.652751045249.612.62.962501235190.617.22.77250835232.211.81.582751035221.914.92.892501040218.515.72.1102501245198.616.82.4112251035152.317.12.7122251240159.718.31.9132501040209.717.03.3142251045170.416.33.3152501040219.116.44.1162501040216.916.53.617275840251.310.42.0

5 结 论

本研究为解决果园秸秆覆盖存在的火灾隐患和风雨导致秸秆堆积的问题,提出了一种对抛式覆土方案,对对抛式覆土装置的核心部件抛土轮进行结构设计,通过仿真与台架试验,确定了抛土轮的抛土方式及适宜作业参数范围。主要结论如下:

1)根据覆土装置设计的园艺与作业要求,通过理论分析和仿真,证明双向对抛方式的覆土效果好于单侧抛撒,抛土轮采用底部抛土方式其覆盖均匀性优于顶部抛土。对抛土轮关键参数进行了理论分析和计算,确定抛土轮直径D=0.4 m、叶片数N=6和转速n1=218.5 r/min。

2)应用EDEM软件确定了叶片宽度与叶片锥角;分析了抛土轮入土深度、转速、抛土角对覆土效果的影响规律,确定了三因素适宜取值范围:入土深度8~12 cm、转速225~275 r/min、抛土角35°~45°。

3)抛土轮台架单因素试验的影响规律与其仿真结果一致,说明仿真结果可靠;台架正交试验结果表明,当入土深度8~12 cm、转速225~275 r/min、抛土角35°~45°时,覆土宽度152.3~251.3 cm,覆土厚度10.4~18.3 mm,厚度标准差1.4~4.1 mm,覆土漏盖率为0,说明覆土准确均匀,满足覆土作业要求;覆土宽度、厚度模型均为极显著,可用于指导双向对抛式覆土装置的设计。

2个抛土轮双向对抛的覆土效果、抛土轮切土刀具与作业功耗的关系有待后续进一步研究。