浇铸尼龙新型有机复合催化剂的制备方法

韩长进(菏泽家政职业学院,山东 单县 274300)

浇铸尼龙是一种具有较强的机械性能以及物理品质的工程塑料。浇铸尼龙分子之间有较多的氢键,因而在不良的环境条件下,结晶可能会出现脆弱易裂的情况。低温及过于干燥的环境会使得结晶度增加,浇铸尼龙此时的韧性相对较差,抗冲击能力较低,不利于在某些领域中的应用[1]。为了改善这种情况,本文提供了浇铸尼龙新型有机复合催化剂的制备方法,新型复合催化剂能够使浇铸尼龙的耐热性、冲击强度更优化,且结构更加致密规整,适应期更高。

1 催化剂对浇铸尼龙的影响

浇铸尼龙的形成过程为通过已内酰胺在容器中加热至完全熔融,之后加入呈碱性的催化剂进行真空处理,在将水分完全排除,通过助催化剂在模具中浇铸,浇铸模具提前加热,注意浇铸的均匀性。这种生产过程所生产出的浇铸尼龙为单体浇铸尼龙(MC 尼龙)[2]。单体浇铸尼龙的制备过程中注意加入特殊的引发剂或者改性催化剂。催化剂对于MC尼龙的成型及工艺性能有相关性影响,当前常用于浇铸尼龙生产过程中的催化剂为己内酰胺钠[3],这种催化剂存在一定的缺陷,其稳定性能不高,且容易发生吸水变潮,使得催化剂变质,在浇铸应用中无法避免因为浇铸尼龙分子之间氢键的存在导致的对性能的影响。NaOH作为催化剂相互作用过程中,常会出现阻聚作用,因为反应过程中,水的影响,会使得聚合受到影响,而NaOH 作为催化剂反应过程中水分未能清除,会导致己内酰胺发生水解反应,无法产生强碱离子。不同量的NaOH作用时,聚合时间不同,结晶的程度也会有不同的变化趋势,随着NaOH量的增加,聚合反应变化,结晶的程度也会随之变化,而催化剂的用量如果把握不恰当,可能导致刚性及拉伸强度受到影响,NaOH作为催化剂用量高则会导致聚合时间加快,形成较大的球晶、块晶,可能导致材料的强度、韧性降低,且过程中容易产生气泡以及废边增厚的现象[4]。

作为新型合成材料的一种,因为单体浇铸尼龙的分子量及结晶度更高,因而其拉伸强度、热变形温度及耐磨性与吸湿性均相对于普通的尼龙更好,因其突出的应用优势,在交通、机械等领域被广泛采纳。为了改善浇铸尼龙新型有机复合催化剂的制备方法,此次研究中将聚醚以及异氰酸酯作为活化、催化物质应用,对己内酰胺、氢氧化钠和六氢-2H-氮杂卓-2-酮等制备的复合催化剂浇铸的尼龙性能进行综合分析。

2 新型催化剂的应用

2.1 浇铸尼龙工艺

传统制备浇铸尼龙的方法为真空脱水法,将己内酰胺加热熔融后加入催化剂,进行高温抽真空,在固定温度下保持一段时间后降低水分处理,随后完成聚合反应,进行脱模后的一系列切削、打磨处理,使其能够投入应用。根据实际设计需要,进行催化剂以及助催化剂的选择。此次浇铸尼龙过程中,在罐1中加入己内酰胺190g,以内酰胺复合钠盐14g,聚氧化亚甲基三胺增韧剂25g。在罐2 中加入己内酰胺150g,异氰酸酯6g。将1、2 两个罐子进行加热处理,在罐温度上升到130℃,且罐内物质完全融化后,将物质向高温状态下的模具中倒入,固化20min,再将模具温度恢复至常温,脱模后得到浇铸尼龙[5]。

2.2 催化剂的制备

此次实验所应用的新型催化剂制备材料包括己内酰胺、氢氧化钠、六氢-2H-氮杂卓-2-酮、异氰酸酯,所有试剂均为纯化形式。在应用新型复合催化剂盐进行浇铸尼龙的制备过程中,首先取己内酰胺,己内酰胺为固态形式,取10g放入密封的钢罐中,进行加热处理,待密封钢罐的温度升至100℃,己内酰胺完全熔融2h后,进行抽真空除水处理,直至液面平静,维持真空度为1000pa。随后加入氢氧化钠3g,均匀搅拌待温度上升至130℃后继续进行抽真空除水处理,维持真空度为1000pa。在所得的混合物温度降低至70℃后,加入六氢-2H-氮杂卓-2-酮10g,加入的过程中,不断对混合物进行缓慢搅拌,完全搅拌均匀后,所得的混合溶液进行降温处理,降温的速率为5 ℃∕min,在混合液温度为40℃后,将其从反应釜中倒出,温度降低到室温随后放入密封容器中进行冷凝,在25 ℃环境下冷凝至白色固体出现,白色固体即为以内酰胺复合钠盐。(2)

2.3 性能参数测试

(1)对浇铸尼龙进行测试,通过扫描电子显微镜(JEOLJSM-6360LV)进行样品的微观结构表征分析。(2)对样品的晶体性能及熔融性能测试,仪器为DSC1 型差示扫描量热仪[6],现对样品进行升温处理,维持20℃∕min 速率,升温至260℃维持6min,随后进行降温处理,消除热历史后以10℃∕min降至室温状态再次重复升温处理,升温至265℃,随后对产物的结晶温度、结晶度以及熔融温度进行测评分析[7]。(3)对样品进行冲击强度测试,所应用的仪器为XJ-300A 型冲击试验机,测试标准为GB T 1843-2008,温度设定为20℃。(4)对产物热稳定性进行评价,应用仪器为TGA∕DSC1∕1100LF 型热重分析仪,维持N2 氛围升温设定范围50~500℃,流速设定为45 mL∕min。(5)对产物进行红外光谱测试,应用衰减全反射法进行测定,范围参数为4000~600 cm-1,分辨率设定为6 cm-1。

3 结果与讨论

3.1 DSC、DTG、红外光谱分析

通过对比不同样品的DSC 可见,浇铸尼龙在220℃的温度条件下,其熔融的温度相对接近,误差范围维持在10 ℃上下,其熔融焓的波动相较于160℃状态下更低,因而结晶温度相对结晶,通过对比可见,应用新型催化剂的样品其熔融结晶温度更高,结晶的效果也更好。分析降温过程可见,新型催化剂样品熔融结晶温度相较于其他的样品更高,且峰宽更小,由此可见,催化剂对浇铸尼龙的结构规整性有一定的影响,以内酰胺复合钠盐作为复合催化剂其得到的浇铸尼龙分子链的规整性及结晶效果更好,熔融温度及结晶温度更高。样品在150℃开始失重,因样品中的水分及小分子的挥发效应,在150~300 ℃呈现为低聚物的挥发状态,在此温度以上则为高聚合产物热分解状态[8]。分析可见,相较于其他样品,复合催化剂的低聚物含量更低,耐热性能更好,无催化剂的尼龙其低聚物的含量更高,耐热性能不理想。且应用复合催化物的浇铸尼龙的低聚物热失重更低,相较于其他产物,其聚合效果最好。红外光谱分析:分析红外光谱可见,应用不同催化剂类型的浇铸尼龙产物具备典型的吸收峰,符合聚酰胺类化合物的特征,应用新型催化剂的样品,其红外吸收峰更强,且宽度更大,因而显示,应用新型催化剂能够改善浇铸尼龙的固化效果[9]。

3.2 冲击强度分析

对浇铸尼龙产品的缺口冲击强度进行分析,如图为所有样品的10次缺口冲击强度状态曲线,(图1中三种样品(CP0:未采用催化剂;CP-Na:采用己内酰胺钠为催化剂;CP-Com:采用新型复合盐作为催化剂)由图可见,未用催化剂的冲击强度平均为 5.89 kJ∕m2,CP-Na 冲击强度平均为 8.23 kJ∕m2,CP-Com 冲击强度平均为14.52 kJ∕m2,由此可见,新型复合催化剂的冲击强度更高,抗冲击效果得到明显改善,对所有冲击强度值观察可见,所有的数值分散平衡性较高,应用催化剂处理的浇铸尼龙其性能稳定性较高。

图1:三种样品的缺口冲击强度曲线

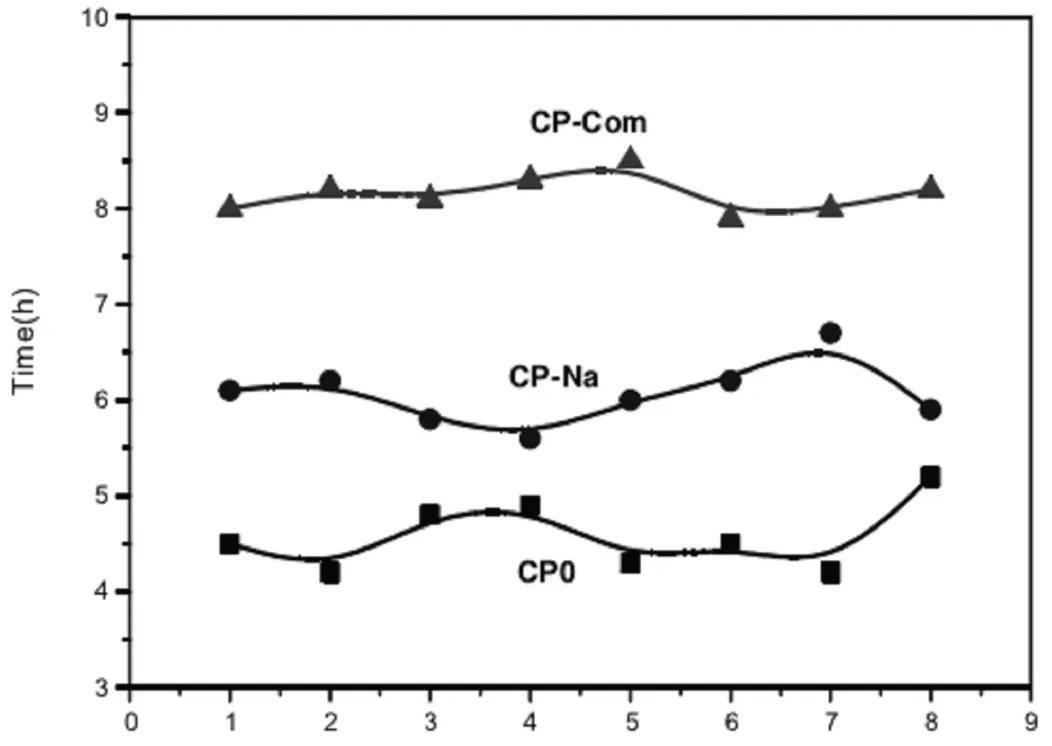

3.3 适应期分析

不同的催化剂均具有一定的使用期限,尺寸相对较大的产品其适应期相对更长[10],对所有催化剂进行适应期分析,分别对产品进行一定时间存放后浇铸,图2为三种样品(CP0:未采用催化剂;CP-Na:采用己内酰胺钠为催化剂;CP-Com:采用新型复合盐作为催化剂)对比可见未应用催化剂的产品适应期平均为4.53h,CP-Na 的适应期平均为6.12h,CP-Com适应期明显更高,为8.45h,可见新型复合催化剂能够明显提升产品的适应期,且应用催化剂的浇铸尼龙适应期稳定性更高。六氢-2H-氮杂卓-2-酮能够和己内酰胺分子链之间形成了化学键,从而使得其耐热性强化,有利于热分解效应的抑制,从而使得适应期稳定性更高[11]。

图2:三组样品的适应期曲线

4 结语

此次实验对比未应用催化剂、添加己内酰胺钠、添加新型复合催化剂浇铸尼龙产品的性能,可见应用己内酰胺、氢氧化钠和六氢-2H-氮杂卓-2-酮制备的新型复合催化剂,因六氢-2H-氮杂卓-2-酮对于己内酰胺钠化学键的作用,其耐热性能、冲击强度、适应期、微观结构等方面相较于其他产品明显改善,浇铸尼龙的性能更优良。