加工中心与工业机器人协同制造实训平台设计*

马军磊,栗伟周,秦 涛

(许昌学院工程技术中心,河南 许昌 461000)

伴随着 “中国制造2025”行动纲领的出台及我国经济发展进入新常态,国家急需培养一批应用型、复合型、创新型人才[1]。在此背景下,智能制造成为学术研究热点,各大高校纷纷购置了数控机床、加工中心、工业机器人等各种先进工业设备作为实训教研平台。然而这些先进工业设备往往是独立运行的实训单元,导致一方面实训项目方向单一,不能实现学科知识的综合运用,另一方面实训项目与企业真实生产场景差异较大,难以适应企业对人才的需求。为了解决上述问题,设计了一种基于可编程逻辑控制器 (Programmable Logic Controller,PLC)及LabVIEW上位机的协同制造实训平台,实现了五轴加工中心和工业机器人等高端设备的协同工作。通过协同制造实训平台开发与应用,充分挖掘先进工业设备效能,提高利用率,同时有利于培养教师和学生对知识的综合应用能力。

1 协同制造实训平台的硬件功能与网络

1.1 协同制造实训平台的硬件设计

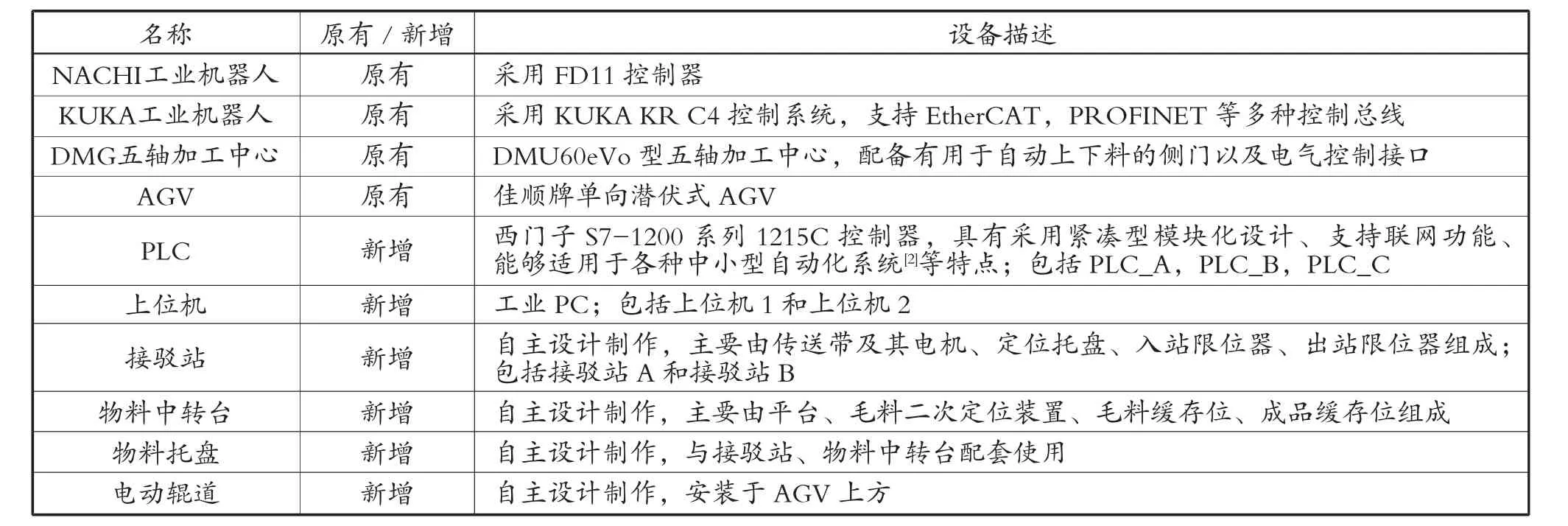

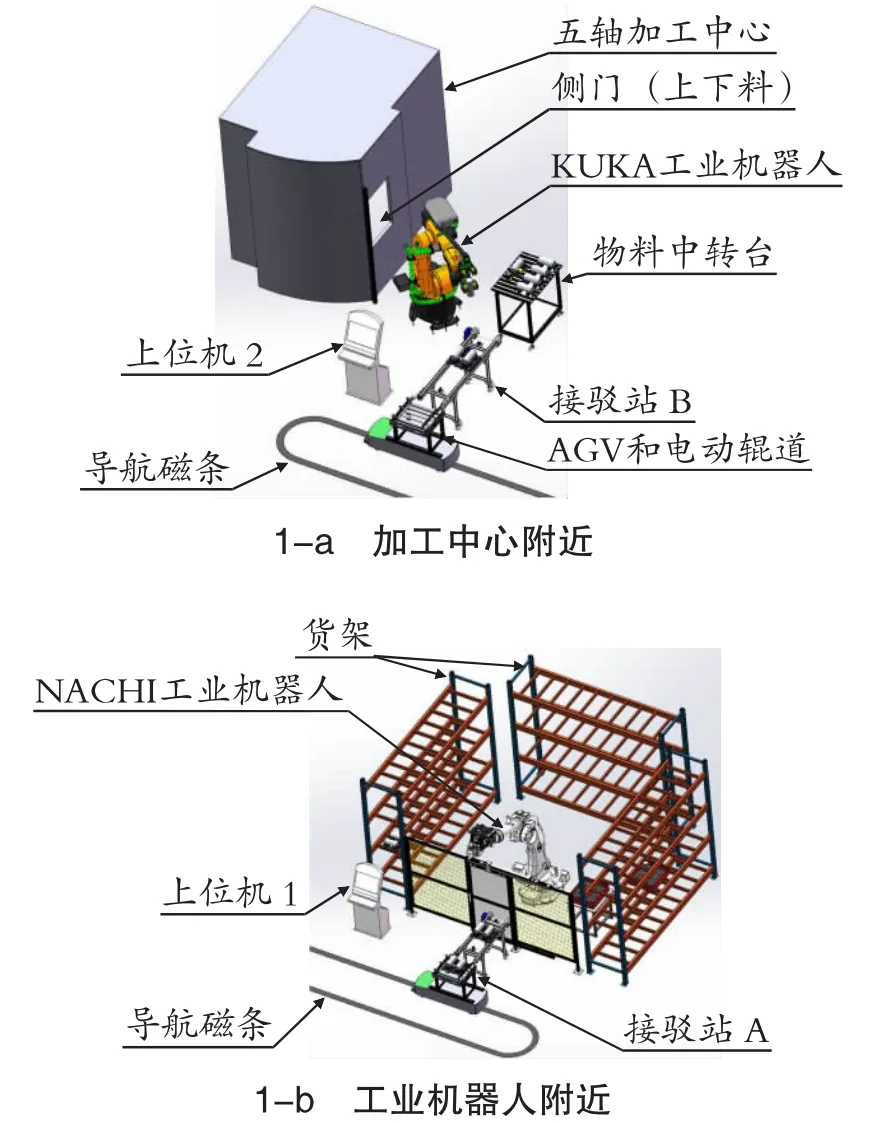

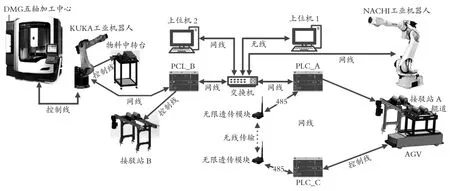

许昌学院工程技术中心在已有设备基础上进行二次开发,设计了协同制造实训平台,所用到的主要硬件设备见第55页表1。表1中 “原有”表示协同制造实训平台开发前已有的硬件设备,包括NACHI工业机器人、KUKA工业机器人、DMG五轴加工中心、自动导引运输车 (Automated Guided Vehicle,AGV)等;“新增”表示为满足协同制造实训平台功能而新增的硬件设备,包括PLC[2]、上位机、接驳站、物料中转台、物料托盘、电动辊道等。其中接驳站、物料中转台、物料托盘、电动辊道为自主设计制作的硬件设备。第55页图1为协同制造实训平台的硬件设备平面布置图;第55页图2为协同制造实训平台的硬件设备部件详图。

1.2 协同制造实训平台的功能目标

1)仓库管理。由上位机1、NACHI工业机器人和货架组成。其中上位机1负责监视NACHI工业机器人的运行状态、显示货架的仓储状态以及发送待抓取物料位置至NACHI工业机器人。NACHI工业机器人实现物料的抓取、出入库路径规划,将物料在货架和接驳站A的定位托盘之间相互转移。

2)加工中心自动上下料。由DMG五轴加工中心、KUKA工业机器人和物料中转台组成。当DMG五轴加工中心加工完毕,调用打开侧门 (用于上下料)指令,侧门打开完毕,通知KUKA工业机器人执行上下料程序。KUKA工业机器人完成上下料程序后,发送信号给DMG五轴加工中心,DMG五轴加工中心接到指令关闭侧门,进行下一轮加工程序。物料中转台负责暂时存放毛料和成品。

3)物料交换运输。由PLC控制系统、AGV及电动辊道、自主设计的接驳站及上位机2组成。其中PLC控制系统负责接驳站定位托盘、入站/出站限位开关升降控制,接驳站传送带电动辊道的正反转控制、AGV的启停控制、围栏安全门的开启控制等。AGV沿着导航磁条行走,将物料在接驳站A、接驳站B间转移。上位机2主要负责监控和显示PLC控制系统及工业机器人的相关信息。

表1 协同制造实训平台的主要硬件设备一览表

图1 协同制造实训平台的硬件设备平面布置图

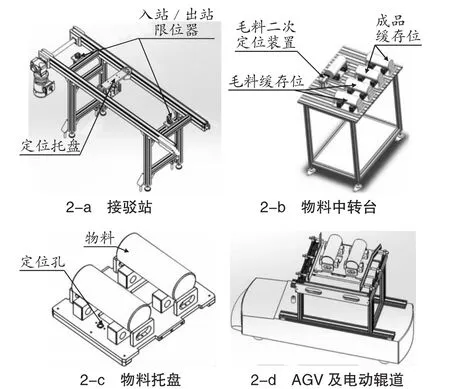

1.3 协同制造实训平台网络连接及电气布线

为了满足协同制造实训平台各功能单元内部以及功能单元之间进行数据交互的需求,需要将主控设备 (上位机、PLC及工业机器人)之间用工业以太网连接[3],主控设备与其他设备之间用控制线连接。第56页图3为协同制造实训平台的网络连接及电气布线示意图。从图3可以清楚地看出各主控设备与被控设备之间的控制关系。需要注意以下4个方面:一是PLC_A和PLC_B,KUKA工业机器人之间通过智能设备PROFINET i-Device[3]方式进行通信,其中PLC_A为主控制器,PLC_B,KUKA工业机器人为智能设备,该方式允许智能设备的I/O被主控制器和自身控制器同时控制;二是由于PLC_C安装于AGV,而AGV是移动的,因此PLC_A和PLC_C分别通过485通信接口连接1个无线透传模块,可以直接代替两台PLC之间的有线RS485通信[4];三是上位机1和NACHI工业机器人之间通过套接字[5]方式进行通信;四是上位机1、上位机2和PLC_A之间以OPC[6]方式进行通信。

图2 协同制造实训平台的硬件设备部件详图

2 协同制造实训平台的软件设计

2.1 协同制造实训平台的开发环境搭建

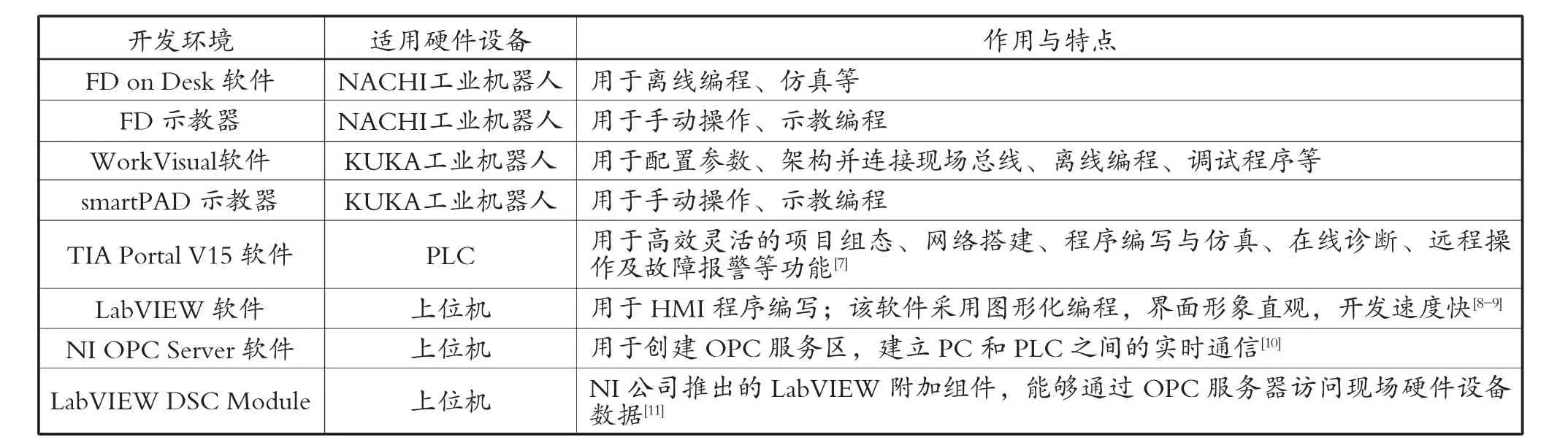

协同制造实训平台包含NACHI工业机器人、KUKA工业机器人、PLC、上位机4种硬件设备,每种硬件设备配套的程序开发都需要搭建对应的软件开发环境[7-11],具体见表2。

2.2 协同制造实训平台的网络通信设置

1)PLC设备组态及PLC之间的 “i-Device”通信设置。首先,打开TIA Portal V15软件并新建项目,在项目中添加3个PLC控制器,分别命名为PLC_A,PLC_B和 PLC_C,分别给 PLC_A和PLC_C控制器添加CM1241(RS422/RS485)通信模块。其次,双击PLC_B,将 “属性—常规—操作模式”中的 “I/O设备”选项勾选, “已分配的控制器”选择 “PLC_A.PROFINET接口 _1”,并在“传输区域”设置I/O映射。

图3 协同制造实训平台的网络连接及电气布线示意图

表2 协同制造实训平台的软件开发环境一览表

2)PLC和KUKA工业机器人之间的 “i-Device”通信设置。一是TIA Portal V15软件端设置。首先,安装KUKA GSD文件并添加KRC4 GSD设备,并将该设备分配给I/O控制器PLC_A。其次,将所有PLC及KRC4 GSD设备的IP地址均设置为相同的网段,与KUKA工业机器人的IP地址网段保持一致。图4为完成后的PLC系统网络视图。二是WorkVisual软件端设置。首先,将PC和KUKA工业机器人控制器的 “KLI网口”用网线连接,并将PC的IP地址网段设置为与KUKA工业机器人相同的网段。其次,打开WorkVisual软件,点击 “查找”,将KUKA工业机器人控制器中的项目信息载入项目并激活。再次,在 “总线结构”中添加PROFINET,然后在右键点击 “PROFINET I/O”,选择 “添加”选项,选择添加KRC4-ProfiNet_3.2,并设置PROFINET I/O的IP地址及设备名称,注意要与TIA Portal V15软件端设置的一致。最后,与KUKA工业机器人的I/O进行链接。

图4 PLC系统网络视图

完成步骤1)和2)后,再配合相应的控制程序,就可以实现以PLC_A为主控制器、PLC_B和KRC4 GSD设备为智能设备的PROFINET I/O通信。

3)上位机和PLC_A之间的OPC通信设置。

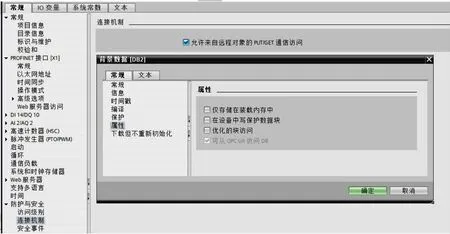

一是TIA Portal V15软件端设置。首先,双击PLC_A查看其属性,在 “常规—防护与安全—连接机制”选项中,勾选 “允许来自远程对象的PUTIGET通信访问”选项。其次,在PLC程序中,需要被上位机访问的背景数据块属性中的 “优化的块访问”选项应取消勾选,并重新编译背景数据块,以便获取背景数据的绝对地址。图5为OPC通信PLC端设置。

图5 OPC通信PLC端设置

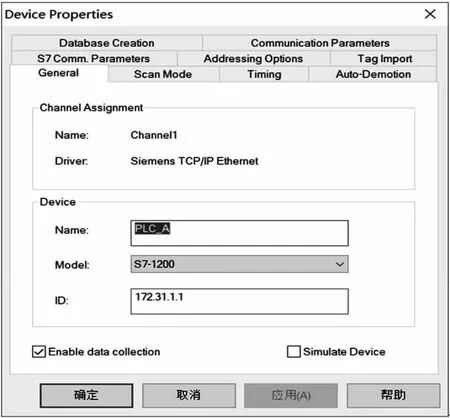

二是OPC Server设置。首先,打开OPC Servers Configuration,新建通道,设备驱动选择“Siemens TCP/IP Ethernet”,网卡选择连接PLC的网卡,其他项目都选择默认选项。其次,新建设备,设备模式选择S7-1200,ID为PLC_A的IP地址。最后,添加需要监控的PLC变量,Name为变量名,Address填写PLC的变量地址。图6为OPC Server Device设置。

图6 OPC Server Device设置

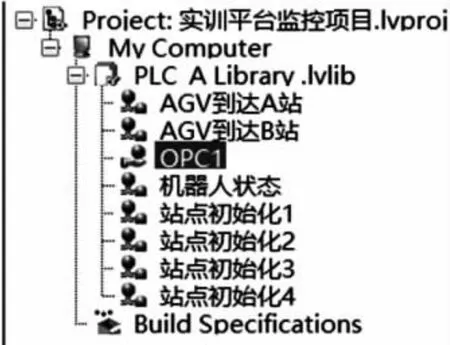

三是LabVIEW DSC Module访问PLC变量设置。首先,创建LabVIEW项目后,新建一个I/O Server,在 I/O Server类型中选择 OPC Client,在OPC Client I/O配置的 “Registered OPC servers”栏选择 “NationalInstruments.NIOPCServers.V5”选项。其次,创建约束变量。右键点击 “OPC1”,选择“Create Bound Variables”,将之前 OPC Server中创建的约束变量全部添加到项目中 (见图7)。最后,将约束变量拖入VI的前面板或程序框图,就可以像普通变量一样使用了。

图7 创建的约束变量

2.3 协同制造实训平台的程序设计

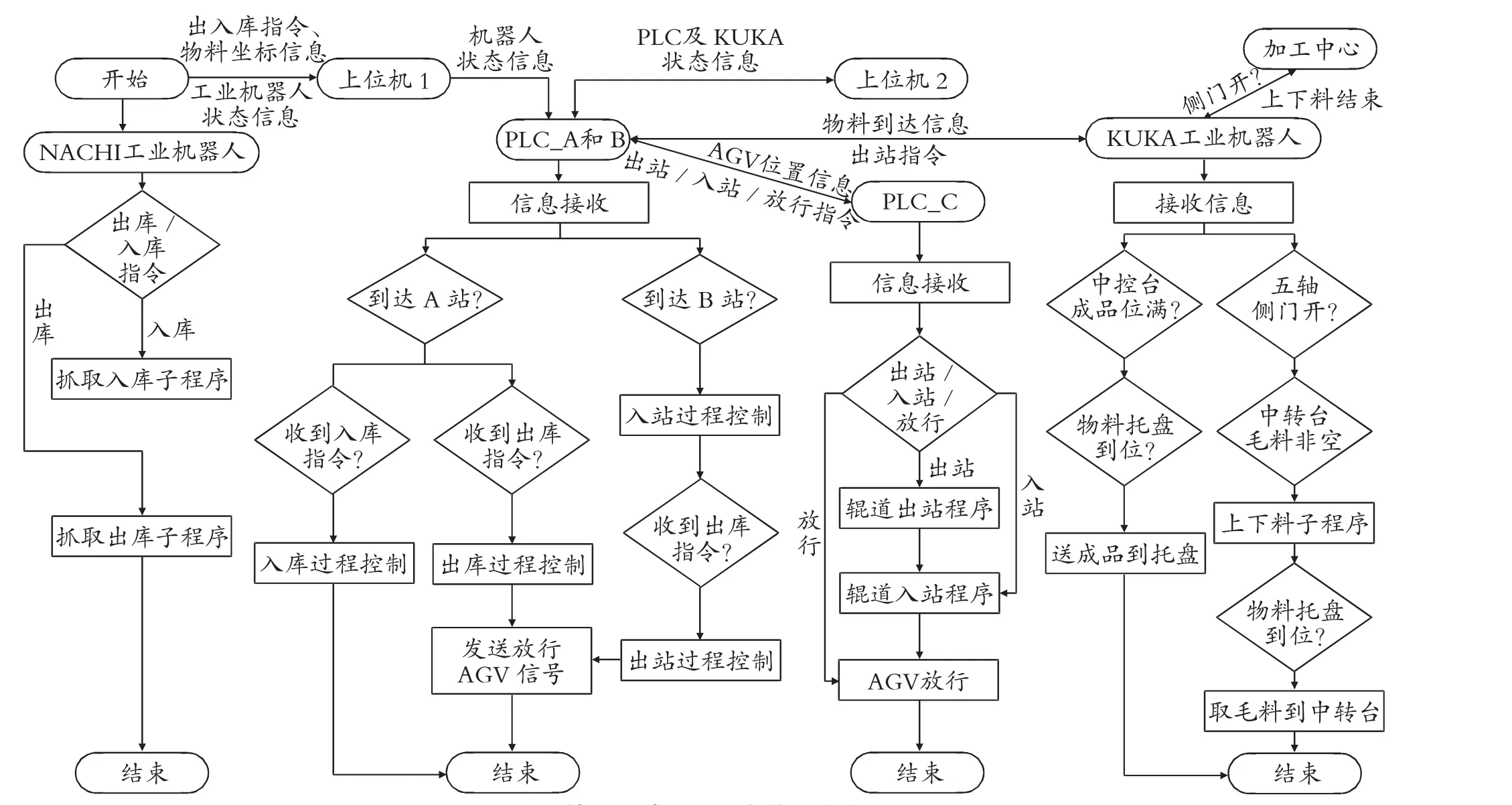

协同制造实训平台的程序设计涉及多种硬件设备,它们之间既自成体系又相互关联。第58页图8为协同制造实训平台的程序流程图。从图8可以看出,工业机器人程序设计的主要内容包括工业机器人的运动控制程序设计、I/O控制程序设计、出入库子程序的编写与调用、上下料子程序的编写与调用等;PLC程序设计的主要内容包括两个接驳站的各种限位开关程序设计、传送带的逻辑控制程序设计、AGV启停控制程序设计、电动辊道正反转控制程序设计、485通信程序设计等;上位机程序设计的主要内容包括人机界面设计、下位机数据管理与可视化设计、下位机之间数据中转程序设计等。

图8 协同制造实训平台的程序流程图

3 协同制造实训平台的应用

通过协同制造实训平台的建设,有利于发挥各硬件设备功能的协同效应,在实训教学中,大大增加了实训内容的广度和深度。

协同制造实训平台可以支撑的主要实训内容见表3。从表3可以看出,协同制造实训平台中各硬件设备既可以作为独立实训平台使用,支撑工业机器人操作、PLC编程、机床加工等基础性实训项目;又可以关联使用,支撑工业以太网通信、DMG五轴加工中心与工业机器人协同制造、上位机组态编程等综合性实训项目。同时,该平台具备较强的扩展性,能够提供灵活多变的功能组合,可以作为实验平台使用,为教师的科学研究及学生的毕业设计提供便利。

表3 协同制造实训平台可以支撑的主要实训内容一览表

4 结束语

协同制造实训平台综合利用了机械加工、自动控制、工业以太网、计算机编程等技术,将多种先进工业设备有机地结合起来,形成了一个自动化程度较高、多学科支撑的协同制造实训平台,有利于学科知识的综合应用。自投入使用以来,引起了广大师生的强烈兴趣,不仅支撑了多个专业的实训课程,取得了较好的实训效果,还在迎接校内外专家参观时取得了良好的演示效果,受到了广泛好评。当然,该平台还存在较大的改进空间,比如可以依靠LabVIEW强大的机器视觉软件包,在系统中加入机器视觉功能,大大增加系统智能化程度。