超前超高端头液压支架设计

王荣泉,白 伟,尚新芒,党 静

(1.陕西陕煤韩城矿业有限公司,陕西 韩城 715400,2.西安重装韩城煤矿机械有限公司,陕西 韩城 715400)

0 引言

目前,对液压支架支护系统的研究大多数是针对工作面设备,而对超前超高顺槽和端头的支护系统研究则较少[1-4]。从煤矿综合机械化采煤的现状来看,综采工作面的基本支护技术已经较为成熟,支撑式液压支架、掩护式液压支架以及支撑掩护式液压支架可满足不同地质条件下综采工作面的支护[5-7]。然而工作面两端头处的支护技术,则发展相对缓慢,严重制约了综采生产的效率。根据《煤矿安全规程》规定,采煤工作面所有安全出口与巷道连接处20 m范围内,必须加强支护;综合机械化采煤工作面,此范围内的巷道高度不得低于1.8 m,即采煤工作面两顺槽20 m范围内必须采取超前加强支护,此范围是工作面的矛盾集中点。

综采工作面的端头处于采、运、支设备的交汇点,机电设备数量多,设备布置密集,人员出入频繁,特别是下端头,位于采煤机、运输机、转载机和液压支架的结合处机电设备数量较多,且受工作空间限制,设备布置密集,而端头处恰恰是生产人员进出工作面之处,显然此处的工作环境极易存在安全隐患[8-11]。同时,端头围岩在多种支撑压力的作用下,受采动影响最大,矿压显现复杂,工作面端头支护是顶板维护的重点,也是顶板管理的难点。端头支护工作已成为工作面生产的重要环节,也是现场管理的薄弱环节。同时,对巷道进行有效的超前支护,可以避免由于工作面超前支承压力和沿倾斜方向支承压力共同造成的巷道围岩破坏,提高综采工作面推进效率,保证安全生产。

1 端头支架工作原理及设计

1.1 工作面下端头的支护要求

支护特点:和上端头相比,下端头区内布置设备更多,包括刮板输送机机头、转载机机尾等。对下端头支护要求,除了应满足上端头支护要求之外,还有以下两个特点。①综采工作面下端头设备多,且体积大,端头支架要有较大的无立柱空间,以确保此处的设备正常运转、顺利前移及正常维护;②为了保证刮板输送机机头及自身的顺利前移以及转载机和破碎机的前移,端头支架推移力及拉架力要大。总之,端头支架必须满足于综采工作面回采巷道机电设备的配套性,支护面积大,无立柱空间大,有护巷及护帮能力,利于拆棚和替棚,系统运动灵活,推拉力满足要求,保证设备的正常运转及工作面的推进要求。

支护要求:所设计的液压支架主要安装于大采高综合放顶煤工作面(6 m)顺槽及回风巷道两端头处,以及切顶卸压沿空留巷巷道段。在桑树坪煤矿3号煤工作面,该支架替代了原来的端头处采用不可回收的木垛支护。该支架总体结构呈可折叠门式支架,分为前架和后架,立柱支撑,顶板采用平衡缸支撑,中间通过铰接,形成折叠门式支架;护帮采用平行四连杆机构,通过立柱施加压力支撑,最终达到对工作面采煤机端头位置的支撑功能,将前架推移油缸与前溜子机头连接,在工作过程中可随前溜子移动达到同步支护要求。

1.2 端头支架结构设计及使用参数

设计要求:端头支架是工作面机头和机尾的支架,一般高度小于采高(中间支架),分别用于上下顺槽,与折叠支架形成一个支护空间。它的主要功能是维护好巷道和回采工作面交叉口处的顶板,协调该处排头支架,工作面运输机、顺槽转载机等设备之间的位置和配套关系。端头支架除了能自移外,还要为转载机和运输机机头的移动提供动力。端头支架自身具有防倒、调架或使用工作面倾角变化的能力,能适应左右工作面,换向方便。前梁深入巷道,起一定的超前支护作用。

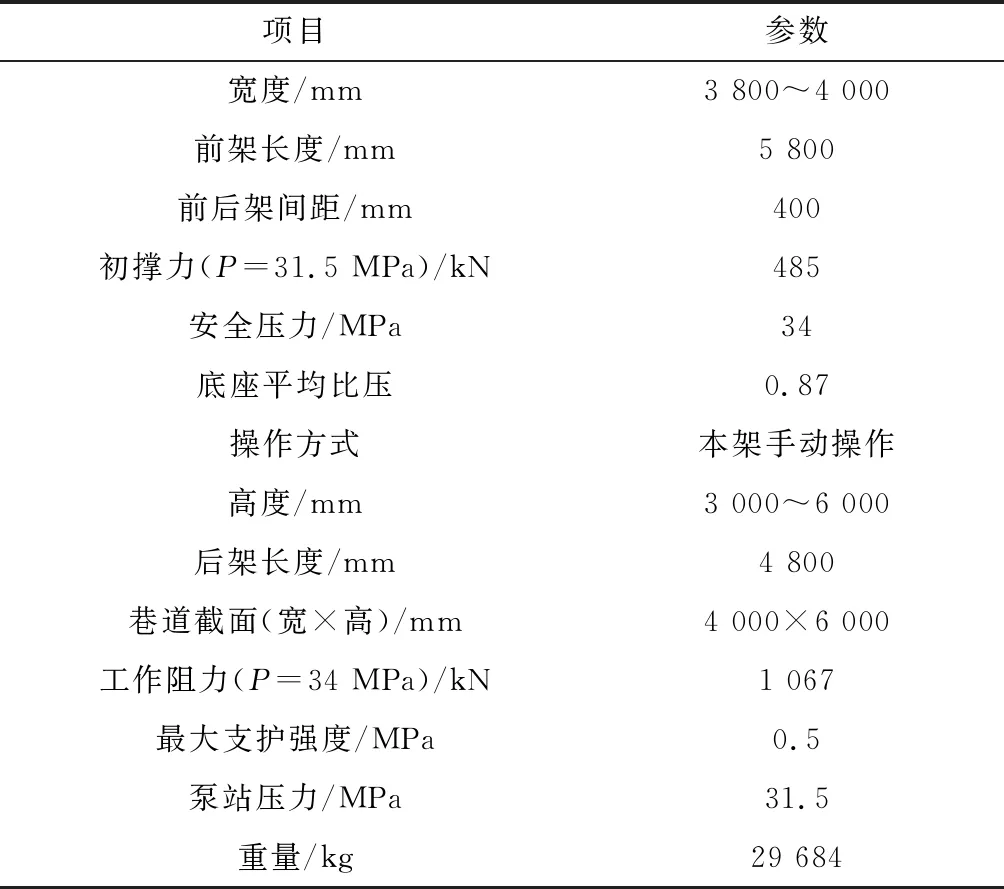

使用参数:根据巷道支护要求及端头支架工作原理,对其进行详细设计计算后,其整体设计参数见表1。

表1 端头支架参数表

1.3 端头支架立柱设计

端头支架立柱结构:端头支架立柱结构同折叠支架立柱结构,用于维护采煤工作面端头巷道顶板的液压支架,如图1所示。该端头支架主要由前架和后架通过推移油缸连接组成,前后架分别由立柱、平衡缸、护帮缸、推移油缸、伸缩侧护板、顶板、顶座、底座、侧板、护帮板、液压管件等部件组成。

端头支架立柱参数:立柱形式为双伸缩双作用缸。端头支架立柱外缸内径为φ200 mm,中缸外径为φ185 mm,中缸内径为φ140 mm,活塞直径为φ130 mm。当供液压力为31.5 MPa时,中缸初撑力为989 kN,活柱初撑力为485 kN,当压力超过安全阀设定压力34 MPa时,安全阀开启卸载,此时立柱工作阻力为1 050 kN。行程、一级行程、二级行程分别为3 005 mm、1 560 mm、1 445 mm。

图1 端头支架系统结构

1.4 端头支架支护设计

安全阀开启压力为34 MPa时,立柱的工作阻力设为1 067 kN,在此条件下计算端头支架参数及支护强度。

端头支架顶梁尺寸计算:前架顶梁尺寸(面积):3 700 mm×4 000 mm;后架顶梁尺寸(面积):4 800 mm×4 000 mm;不考虑端头支架的侧护时,前架顶梁尺寸(面积)为3 700 mm×2 300 mm,后架顶梁尺寸(面积)为4 800 mm×2 300 mm。

端头支架支护强度计算:①前架支护强度。1 067 000 N× 4÷(3 700 mm×4 000 mm)=0.29 N/mm2,即前架支护强度为0.29 MPa;②后架支护强度。1 067 000 N× 4÷(4 800 mm×4 000 mm)=0.22 N/mm2,即后架支护强度为0.22 MPa;③不考虑侧护面积时。前架支护强度:1 067 000N× 4÷(3 700 mm×2 300 mm)=0.50 N/mm2=0.5 MPa;后架支护强度为:1 067 000 N×4÷(4 800 mm×2 300 mm)=0.39 N/mm2= 0.39 MPa。

端头支架前架参数:高度为3 100~6 000 mm;宽度为3 200~4 000 mm;长度为5 100~5 800 mm;重量为每架约18 318 kg(不含阀及油管)。

端头支架后架参数:高度为3 100~6 000 mm;宽度为3 200~4 000 mm;长度为4 800 mm;重量为每架约17 966 kg(不含阀及油管)。

2 关键部件分析

2.1 活塞杆有限元分析计算

三维实体模型:活塞杆的有限元分析从立柱强度计算的第四种情况下开始进行,即安全阀开启压力为20 MPa,工作阻力为508 680 N时,活塞杆的承载力,其中活塞杆的材料为40Cr,最大屈服强度为785 MPa。借助SolidWorks软件建立了活塞杆的三维实体模型,如图2所示。根据活塞杆的实际工作过程和约束及承载状态,在有限元分析中,对活塞杆的底部施加约束,顶部施加载荷,如图3所示。

图2 活塞杆三维模型

图3 活塞杆约束与载荷施加

活塞杆承载能力计算(径向不受力):①针对4种安全阀开启压力下液压系统提供的供液压力工况,分别对相应的立柱强度进行有限元计算,结果见表2。根据有限元计算结果可以判断,该40Cr材质的活塞杆在安全阀开启压力为39.3 MPa,径向不受力的情况下,当轴向力为999 556.2 N时,活塞杆不会发生屈服失稳现象。

表2 活塞杆承载能力计算

活塞杆承载能力计算(径向受力):为计算立柱的径向承载能力,在有限元模型中,分别在活塞杆的顶端施加轴向载荷和径向载荷,如图4所示。仿真计算20 MPa和39.3 MPa安全阀开启压力下的活塞杆变形情况,计算结果见表3。①在安全阀开启压力为20 MPa,轴向受力为508 680 N的情况下,当承受1 000 N的径向压力时,活塞杆最大弯曲变形量为2.36 mm,处于可使用范围;当承受10 000 N的径向压力时,活塞杆最大弯曲变形量为22.78 mm,活塞杆发生弯曲失稳;②在安全阀开启压力为39.3 MPa,轴向受力为999 556.2 N的情况下,当承受1 000 N的径向压力时,活塞杆最大弯曲变形量为2.58 mm,处于可使用范围;当承受10 000 N的径向压力时,活塞杆最大弯曲变形量为22.81 mm,活塞杆发生弯曲失稳。因此,当该40Cr材质的活塞杆在轴向和径向同时受力时,只要径向受力超过10 000 N(即1 t),就会发生弯曲失稳现象,而与轴向是否承受载荷无关。而且,活塞杆弯曲现象与立柱外缸的安全阀压力开启压力大小关系不大。

图4 活塞杆轴向、径向施加载荷

表3 活塞杆径向承载能力计算

2.2 千斤顶特征参数

平衡千斤顶参数:普通双作用形式;缸径、杆径分别为φ125 mm、φ85 mm;拉力(P=31.5 MPa)为208 kN,推力(31.5 MPa)为386 kN;行程为295 mm。

护帮千斤顶参数:普通双作用形式;缸径、杆径分别为φ100 mm、φ70 mm;拉力(P=31.5 MPa)为126 kN,推力(31.5 MPa)为247 kN;行程为195 mm。

2.3 端头支架液压系统

系统构成:端头支架液压系统包括前架和后架两部分。前架液压元件包括支撑油缸、立柱、护帮千斤顶等;后架液压元件包括立柱、护帮千斤顶等;前架和后架之间由推拉油缸完成动作的协调。端头支架的液压系统主要由乳化液泵站、过滤器、操纵阀、回液断路器、立柱双向锁、立柱安全阀、护帮千斤顶液控单向阀、护帮安全阀、支撑油缸液控单向阀、支撑油缸安全阀等组成。

工作原理:立柱的升柱、降柱和支撑等动作通过手动换向阀、双向锁等液压控制元件完成。护帮千斤顶和支撑油缸的伸出和缩回等动作通过手动换向阀、液控单向阀等液压控制元件完成。乳化液泵站的高压油液,经过操纵阀后,通过双向锁进入立柱的无杆腔,支撑顶板,立柱有杆腔的乳化液经双向锁和操纵阀后流回乳化液箱。当系统压力达到安全阀的设定值时,安全阀打开,液压油通过安全阀卸载流回乳化液箱,避免支架过载造成破坏;当操纵阀处于中位时,立柱双向锁处于关闭状态保证立柱无杆腔的液压油不流回乳化液箱,实现支架正常接顶,并保证足够支撑力。平衡千斤顶和支撑油缸的操纵阀与双向锁的作用与立柱的液压系统。

3 结语

随着综采工作面装备水平的提高,如强力电牵引采煤机、垂直布置的交叉侧卸式输送机等设备的配套使用,使现有的端头支护方式存在维护强度大、安全隐患多等问题。端头的特殊性决定了端头区域维护困难,端头及超前支护效果对机电设备的正常运转和工作人员的安全影响极大。根据液压支架的支护要求,以及支架系统结构和工作原理,对端头支架及关键部件的技术参数进行了详细的计算和分析。该端头液压支架设计可以避免端头围岩在多种支撑压力的作用下受到破坏,提高综采工作面推进效率。