上海轨道交通9号线曲线区段钢轨修复性打磨效果分析

吴 强

(上海申通地铁集团有限公司, 上海 201103)

城市轨道交通的建设和发展在缓解城市交通拥堵方面的作用愈发凸显,同时线路状况和运营条件也愈发复杂,如大坡道、小半径曲线众多,列车启停频繁、荷载作用恶劣的区段,其病害和伤损越来越严重,特别是在小半径曲线段上,钢轨会出现表面疲劳裂纹、剥落掉块、焊缝鞍形磨耗、肥边、擦伤等伤损[1],严重影响行车安全性.

当前,钢轨打磨是减缓和抑制上述表面病害和伤损的有效措施[2-3].钢轨打磨方式分为两种:一是修复性打磨,打磨量一般为0.5~1.5 mm;二是预防性打磨,打磨量在0.5 mm以下[4].国内外科研人员对钢轨打磨措施做了大量研究工作,有学者认为德国对高速铁路钢轨打磨是延长钢轨使用寿命和降低噪声的有效手段[5];还有学者研究认为日本高速铁路经过钢轨打磨后钢轨表面的病害和伤损呈降低趋势[6];而北美[7-8]和澳大利亚[9-10]的重载铁路经历从修复性打磨到预防性打磨的策略,在钢轨伤损控制方面取得较好效果.我国自引进瑞士斯彼诺(Speno)公司生产的钢轨打磨列车后开展铁路钢轨打磨技术,逐渐形成一套特有的打磨方式.王文健等[11]通过对既有钢轨打磨廓形研究,提出一种改变轮轨接触点位置,避免裂纹产生的钢轨廓形,并应用在广深线钢轨打磨中;金学松等[12]归纳几种打磨技术与其他影响因素模型;周清跃等[13-14]通过对轮轨形面匹配关系研究,给出钢轨预打磨廓形,并应用于实践.

我国城市轨道交通钢轨打磨工作还处在摸索阶段,地铁钢轨打磨工艺还没有一套成熟技术和工艺标准[15-17].本文现场调研钢轨伤损情况、考察当前城市轨道交通钢轨打磨技术和装备,以上海轨道交通9号线某区段为例,通过实践和现场试验,分析城市轨道交通钢轨修复打磨工艺和效果,从而为城市轨道交通钢轨修复打磨提供参考.

1 现场钢轨伤损和病害特征

上海轨道交通9号线下行线大半径曲线区段(半径R=1 000 m)出现列车振动、噪声大等现象,现场对该区段钢轨进行调研.

1.1 钢轨表面状态

现场观测发现,该区段钢轨主要是外轨发生少量垂直磨耗和侧面磨耗,轨顶光带较宽,约60 mm,基本覆盖整个轨头;轨距角和顶面有疲劳裂纹,表面裂纹长度在10~15 mm,严重位置出现剥离掉块和压陷;内轨主要发生顶面垂直磨耗,光带宽度约40~50 mm,轨面有明显的接触疲劳裂纹以及轻微波磨,如图1所示.两轨均有焊接接头光带不平顺现象,说明该区段轮轨关系较差.

1.2 钢轨廓形测量和对比

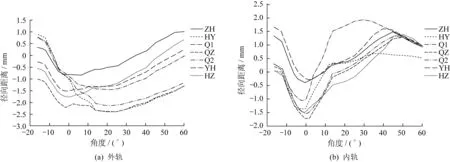

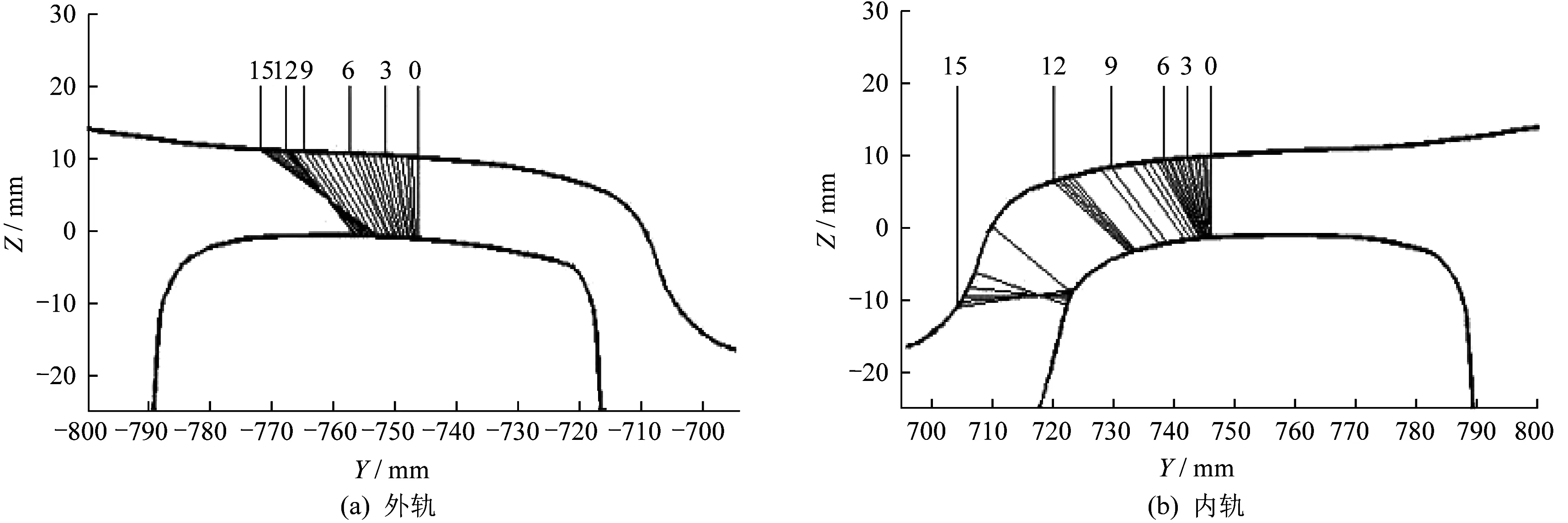

采用钢轨廓形测量仪对该区段钢轨廓形进行测量,将其与标准60 kg/m钢轨(简称60轨,下同)廓形对比发现,外轨存在少量垂直磨耗以及侧面磨耗,外侧角有一定肥边;内轨发生少量顶面磨耗,轨距角和外侧角均出现肥边,廓形变成“方形”.进一步将该区段各测点的实测钢轨廓形与标准轨廓形进行对比,计算轨头不同角度的径向距离,其中正值为实测廓形在该径向角度方向上高于标准60轨廓形,负值为实测廓形在该径向角度方向上低于标准60轨廓形,即受到磨耗,如图2所示.

由图2可知,外轨各测点实测廓形与标准60轨廓形的径向距离为-2.5~1.0 mm.其中,外轨范围为-10°~60°,即轨距角及踏面位置受到磨耗明显,在10°~30°时受到磨耗最深,如图2(a)所示.内轨各测点实测廓形与标准60轨廓形的径向距离为 -2.0~2.0 mm.其中,内轨磨耗主要范围为-10°~15°,即轨顶面受到磨耗明显,而轨头两侧实测廓形要比标准60轨廓形高.这是由于轮轨接触在内轨轨顶面,造成内轨轨顶面磨耗而两侧轻微肥边,如图2(b)所示.图中:ZH为钢轨曲线段的直缓点;HY为缓圆点;Q1为缓圆点与曲线段中点的中点;QZ为曲线段中点;Q2为曲线段中点与圆缓点的中点;YH为圆缓点;HZ为缓直点.

图2 各测点实测廓形与标准60轨廓形的径向距离Fig.2 Radial distance between measured profile of each measuring point and standard 60 rail profile

1.3 轮轨关系分析

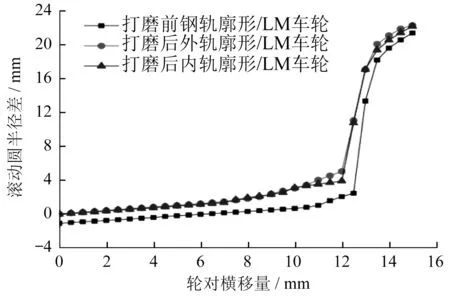

根据实测得到的钢轨廓形,与LM车轮型面进行轮轨关系分析,可以得到轮对滚动圆半径差曲线,如图3所示.

图3 目标滚动圆半径差曲线Fig.3 Radius difference curve of target rolling circle

从图中可以看出,横移量为0~6.3 mm时,打磨前车轮滚动圆半径差接近于0;横移量>6.3 mm时,车轮滚动圆半径差>0;当横移量达到12.5 mm时,车轮滚动圆半径差快速增大.因此,当车辆通过该区段时,轮对横移量<12.5 mm,两轮滚动圆半径差变化非常平缓,不是良好的曲线通过关系.

图4为实测钢轨廓形与LM车轮型面匹配得到的轮轨接触点分布.从图中可以看出,外轨轮轨接触点分别落在轨肩与轨距角,这导致该处钢轨表面发生垂直磨耗、侧磨和疲劳损伤,表明外轨的轮轨匹配较差,而内轨轮轨接触点大多分布在较窄区域,因此轮轨顶面的磨耗较明显.当车辆经过曲线段时,为提高车辆导向力,外轨横移量渐渐增大,轮缘最终与钢轨侧面贴在一起,增大外轨侧向磨损;为改善外轨和内轨滚动圆半径差,每走一段距离需要对车轮进行调整(车轮在钢轨上不正常地滑动),从而造成内轨波磨.

2 钢轨打磨技术和装备

现场采用适用于国内城市轨道交通钢轨打磨的DGMC-16S双动力钢轨打磨列车,打磨列车由两节车构成,1节动力车+1节打磨车.在动力方面,该车采用内燃机和电传动相结合,可解决地铁隧道内由于发动机进气不足引起的高温甚至停机等安全和运营问题.在打磨方面,采用直径为254 mm的打磨砂轮,作业速度最高可达16 km/h,在实际运用中可匹配功率大、切削量大;全车配备16个打磨电机,针对不同的钢轨病害通过调节控制系统对钢轨快速打磨,解决钢轨不平顺、轨头表面缺陷等,使轨头轮廓恢复到设计要求,进而提高乘客舒适度、降低轮轨噪声、减少钢轨磨损.

3 打磨方案

3.1 打磨方案设计

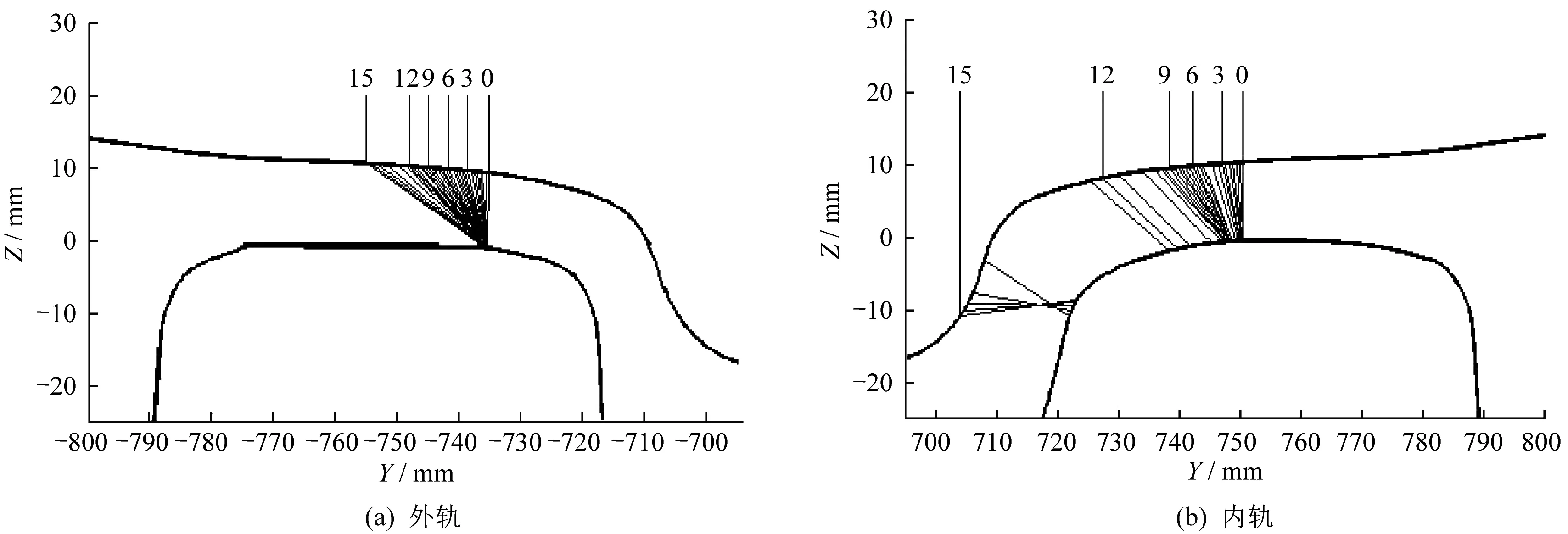

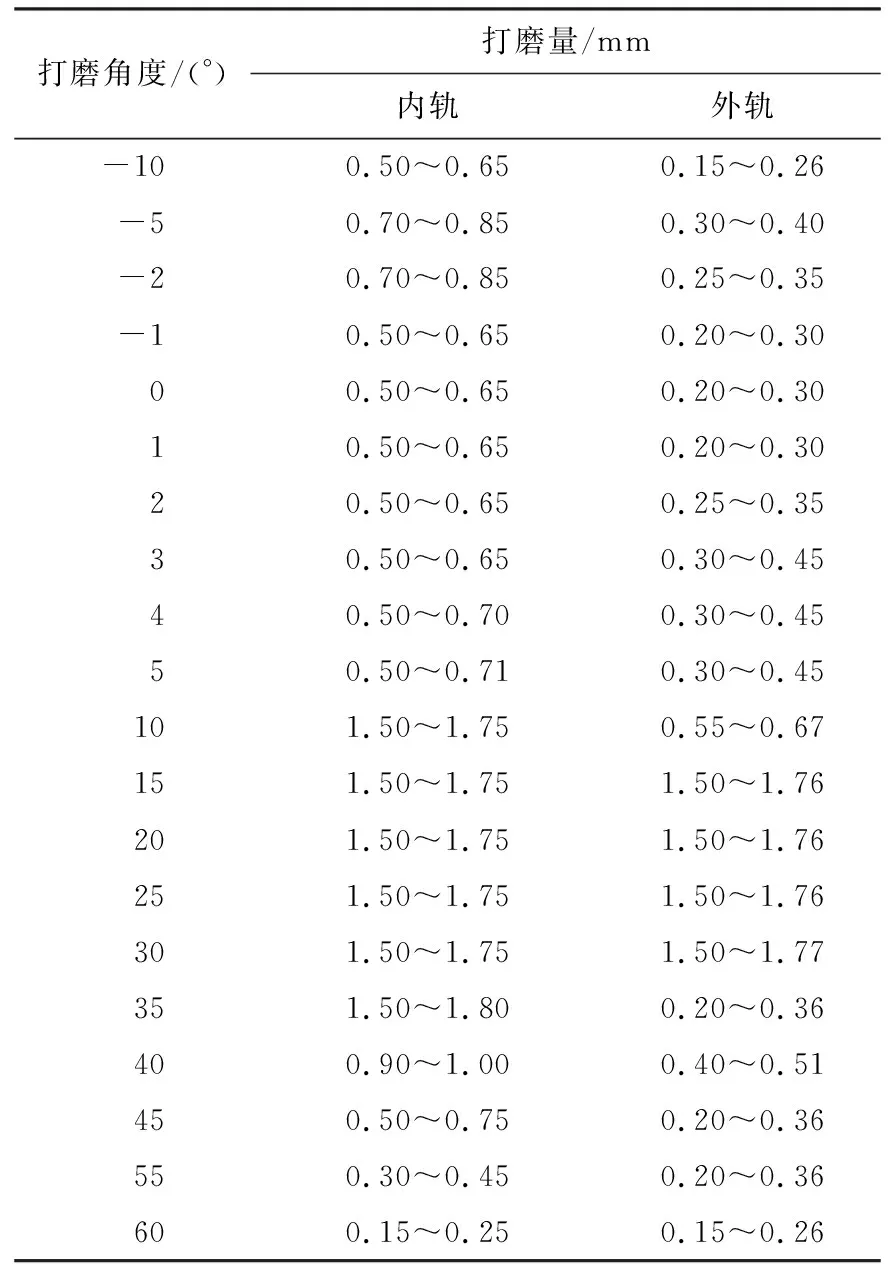

为有效提高车辆通过曲线区段时的滚动圆半径差并尽量减小工作量,考虑曲线内、外轨的廓形情况,设计非对称打磨计划,如图5所示.打磨对象为外轨轨距角的疲劳裂纹、剥离掉块和内轨波磨,因为工作量较大,所以设置打磨量范围为0.30~2.00 mm.设计变量即图5中打磨位置可动点的垂向坐标,在不同打磨角度下,打磨量有所区别,具体数据见表1.

图4 实测钢轨廓形与LM车轮踏面匹配时的轮轨接触点对分布Fig.4 Distribution of wheel rail contact points when measured rail profile matching LM wheel tread

图5 钢轨修复性打磨廓形优化设计变量Fig.5 The optimal design variables of rail repairing grinding profile

表1 各角度预计打磨量Table 1 Estimated grinding amount of each angle

针对钢轨病害情况同时为充分发挥双动力钢轨打磨列车的长处,制定相应的打磨工艺.

1) 打磨目标

钢轨打磨是解决现有病害,修正接触光带(内轨居中靠外,外轨居中靠内)的重要措施.打磨可改善车轮在内外轨的滚动圆半径差,消除内外侧不良接触,控制病害发展,延长钢轨寿命.

2) 打磨策略

内轨:轨距角打磨1.5 mm,去除表面疲劳损伤,调整光带居中靠外;外侧打磨0.7 mm,修正光带,防止外侧不良接触;顶部打磨0.5 mm,去除波磨.

外轨:轨距角打磨1.5 mm,去除内侧鱼鳞伤、剥离掉块,使外轨内侧45°到内侧20°不再产生不正常接触,控制内侧鱼鳞伤发展,防止断轨;外侧打磨0.3 mm,去除表面氧化层,修正光带居中靠内,防止外侧不良接触;顶部打磨0.5 mm,消除个别地段剥离掉块及钢轨低接头.

3.2 打磨实施

对目标曲线钢轨实施上述打磨方案时,采用17遍打磨方式进行修复性打磨.

1) 内轨

轨距角(R80)处肥边为主要打磨区域,主要分布在轨头8°~30°范围,修正轮轨关系,让光带居中靠外,设计打磨9遍.

外侧角处可能接触车轮踏面,要对其有所重视,又因为外侧非车轮主接触部分,因此准备8个磨头处理-15°~-3°,设计打磨4遍.

轨顶R300处,安排打磨4遍,解决顶面波磨.

2) 外轨

轨距角(R80)处剥离掉块问题,打磨角度为20°~30°,磨面过渡是不可忽视的重要因素,因此在8°~21°范围少磨,形成一个过渡段.在20°~30°范围内着重处理,计划打磨5遍,以达到控制内侧非正常接触,防止剥离掉快继续加重的目的,确保修正后轮轨接触光带居中靠内.

外侧角处接触车轮踏面,打磨时为解决内外轨车轮滚动圆半径差问题,对-15°~-3°范围安排打磨2遍,使上股接触光带靠内.

轨顶R300处,安排打磨2遍,解决顶面疲劳损伤.

4 打磨效果分析

4.1 打磨后钢轨廓形

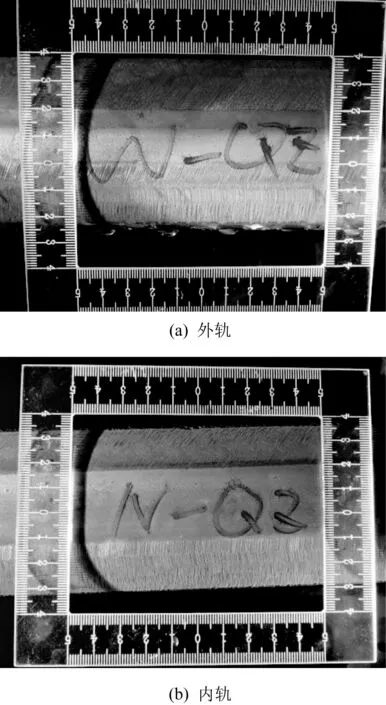

对钢轨打磨前后廓形进行观测和测量.钢轨打磨后通过1 d运营,轨面情况如图6所示.

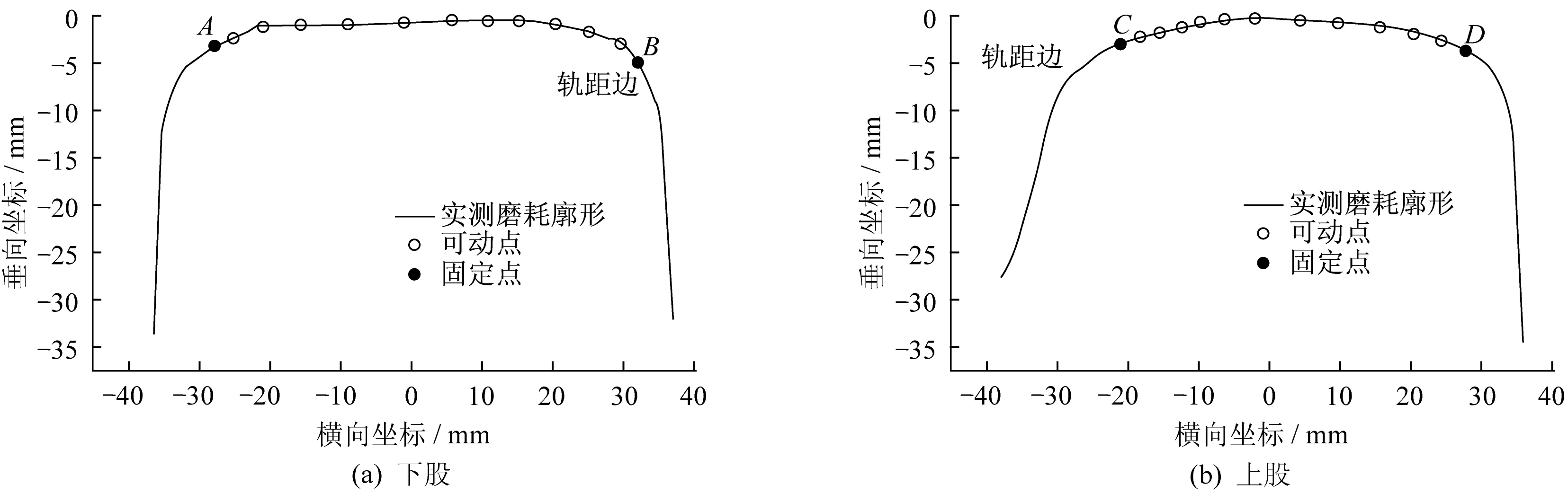

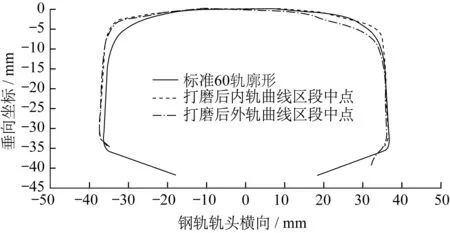

从图中可以看出,打磨后钢轨表面光带宽度为20~30 mm;外轨光带居中靠近轨距角;内轨光带居中略靠外;外轨轨距角的较浅裂纹已经被打磨掉,较深裂纹的程度得到控制.图7为打磨完成后钢轨实测廓形与标准60轨对比情况.

从图中可以看出,打磨后内轨和外轨廓形与标准60轨相比呈非对称形态,其中外轨轨距角的廓形降低明显,内轨廓形与标准60轨廓形接近.

4.2 轮轨关系分析

图8为打磨后钢轨廓形与LM车轮的轮对滚动圆半径差曲线对比.在横移量为0~15 mm时,打磨后的轮对滚动圆半径差明显大于打磨前.

图9为钢轨打磨后的廓形以及轮轨接触点的分布情况(轮对朝向外轨横移量为0~15 mm).从图中可以明显地看出,修复完成后曲线内轨的接触点分布有明显的扩散趋势,列车处于两钢轨中央时的接触点位移量较大,方向为轨顶中心.跟打磨之前相 比,曲线外、内轨的接触点分布愈发均匀,经过打磨能减少轮轨接触应力集中、磨耗不均匀和轮轨冲击等现象的出现.

图6 打磨后钢轨轨面光带情况Fig.6 Smooth strip condition of rail surface after grinding

图7 打磨后实测廓形与标准60轨廓形对比Fig.7 Comparison between measured profile after grinding and standard 60 rail profile

图8 钢轨修复性打磨前后滚动圆半径差曲线对比Fig.8 Comparison of radius difference curve of rolling circle before and after rail repairing grinding

图9 钢轨打磨后廓形与LM车轮型面匹配时的轮轨接触点对分布Fig.9 Distribution of wheel rail contact points when the profile of rail after grinding matches the profile of LM wheel

5 结 语

本文设计修复的打磨方案,可达到车辆在曲线区段运行时提高乘客舒适度、增大内外轨滚动圆半径差等修复目的,改善了轮轨接触关系.

1) 城市轨道交通的曲线钢轨主要有外轨垂直磨耗和侧面磨耗,轨顶光带较宽甚至覆盖整个轨头,轨距角和顶面有疲劳裂纹,严重时已经出现剥离掉块和压陷;内轨主要为顶面垂直磨耗,光带也较宽甚至覆盖整个轨头,轨面有明显的接触疲劳裂纹以及波磨,且两轨均有焊接接头光带不平顺现象.

2) 城市轨道交通钢轨修复性打磨的目标是解决现有钢轨表面病害和伤损,修正接触光带,使得光带内轨居中靠外、外轨居中靠内,消除内外侧不良接触,延长钢轨寿命.

3) 城市轨道交通钢轨修复性打磨时可采用方法为:曲线内轨轨距角打磨1.5 mm,外侧打磨0.7 mm,顶部打磨0.5 mm;外轨轨距角打磨1.5 mm,外侧打磨0.3 mm,顶部打磨0.5 mm.其中,内轨轨距角打磨9遍,外侧角和顶面各打磨4遍;外轨轨距角打磨5遍,外侧角和轨顶面各打磨2遍,可有效改善轮轨接触关系,保证行车安全.

4) 本文主要针对上海地铁9号线钢轨进行打磨与分析,为获得更有效的打磨方案,需进一步对不同曲线半径与伤损类型的钢轨进行打磨试验,以期为城市轨道交通的养护维修提供技术保障.