智能搬运机器人末端夹持机构研究

江鸿怀, 金晓怡, 陈志鹏

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

传统自动导引车(AGV)搬运工具[1]主要通过外部机械手完成上货过程,具有成本高、效率低等缺点,而传统机械臂[2]多为固定机架型,不具备灵活机动的特点.如果能设计一种机械臂夹持机构与AGV相结合,将极大地提高小车和机械臂的工作效率,降低企业生产成本.

末端夹持机构种类较多,根据用途和结构的不同可以分为机械式夹持器、吸附式和专用工具3类.例如,有为方便更换而设计的1 min接换器用作操作机上的机械接口;有用法兰盘作为机械接口处转换器的简单结构;还有采用电磁吸盘实现快速和自动更换功能的末端执行器.本文根据企业需求设计一种用于夹持手表的夹持机构[3],通过SolidWorks软件[4]建立三维模型,应用ANSYS软件[5]仿真分析,验证夹持机构合理性;根据夹持力与抛光力的关系[6-7],在30 N抛光力条件下对被夹持表壳进行仿真分析,以期为后期夹持机构与AGV结合提供充实的研究基础.

1 夹紧方案设计

钟表类表壳属于短套类零件,零件结构较为复杂,为适应大批量自动化生产,考虑使用专用夹具定位夹紧.本文使用夹爪直接夹持表壳,夹持方式为内孔扩张夹持.卡盘采用气动驱动形式,工作压力来自于机械臂提供的5 bar(1 bar=105Pa)集成气源.卡盘扩张行程应适应直径尺寸为26~35 mm的一系列表壳.此外,整个机构质量应该控制在5 kg以内.

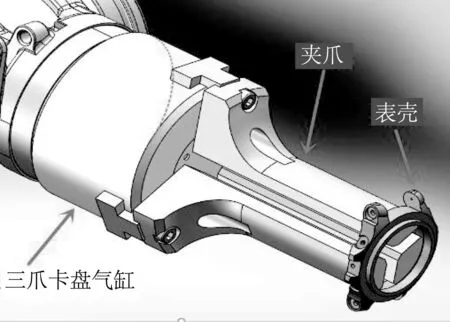

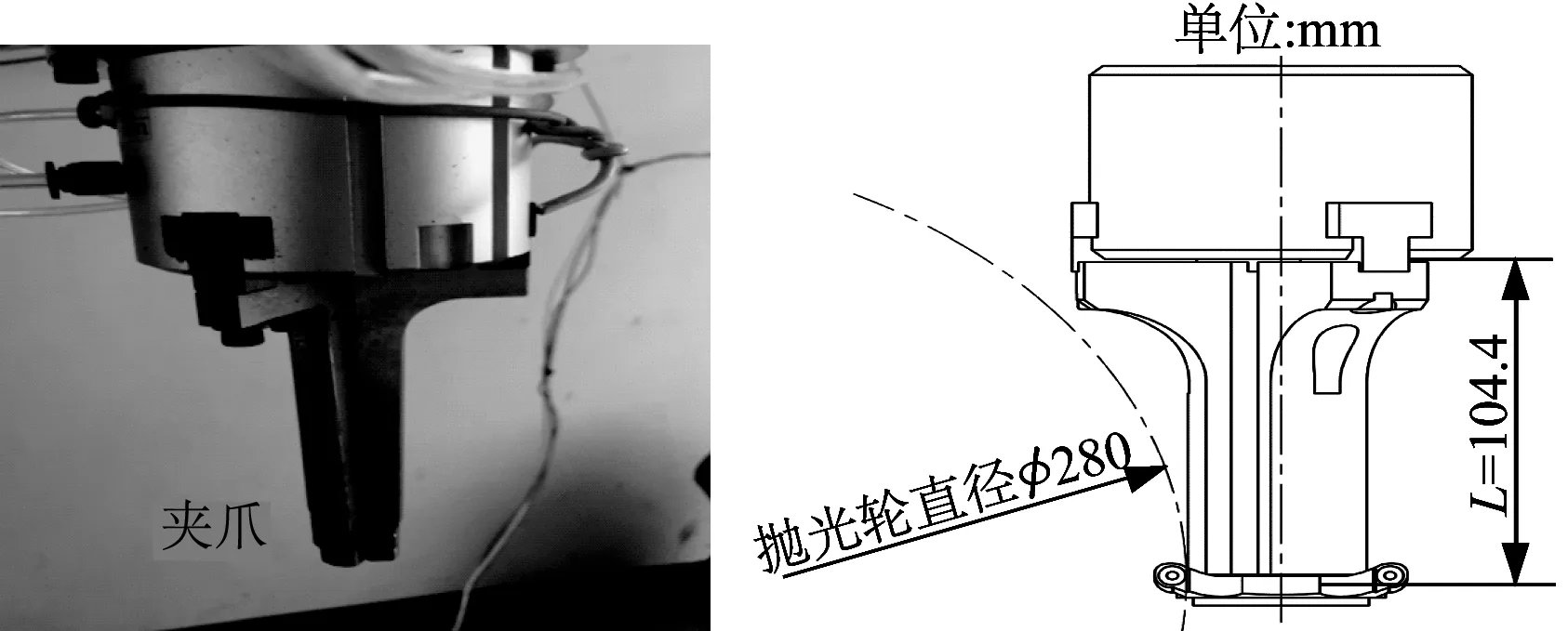

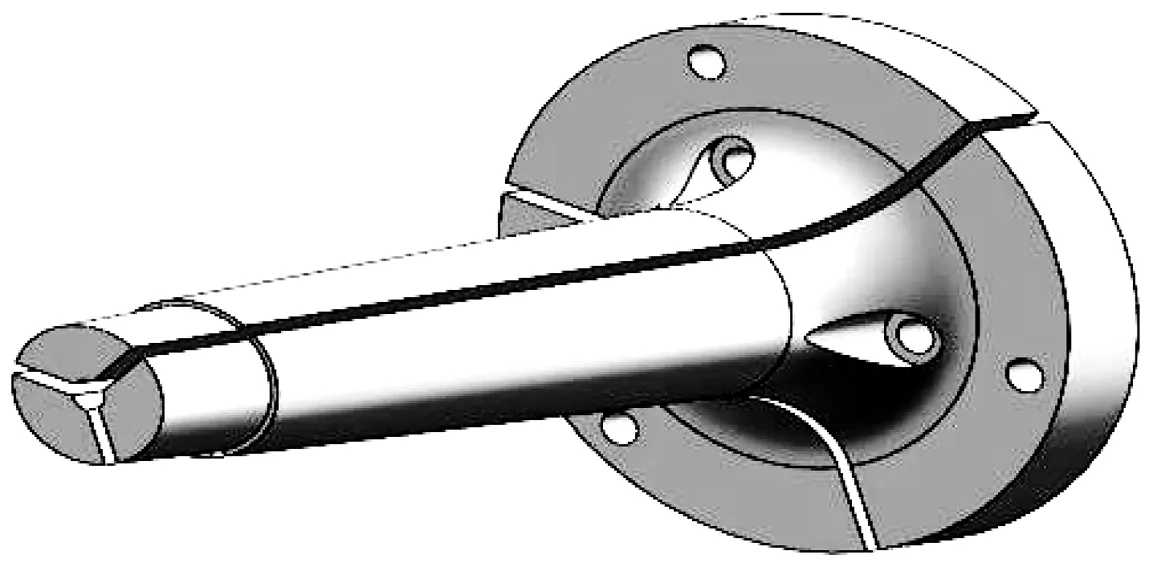

本文以自主研发的搬运机器人样机为研究对象,样机现场搬运工作图如图1所示,夹持腕表的机构如图2所示.

图1 样机现场搬运工作图Fig.1 Prototype on-site handling work diagram

图2 机械臂末端夹持机构Fig.2 End clamping mechanism of manipulator arm

1.1 抛光接触力计算

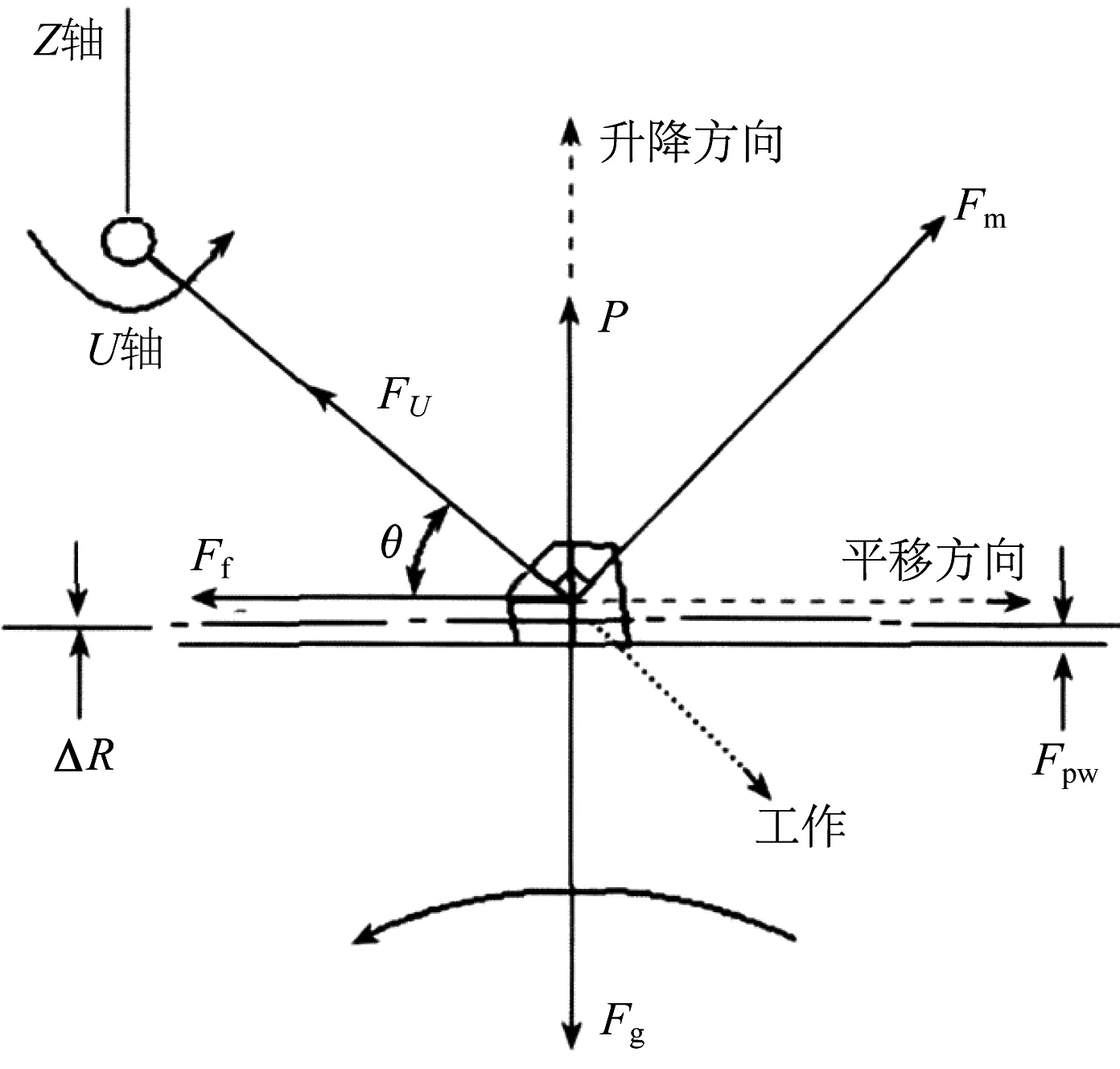

抛光受力情况如图3所示.抛光接触力公式为

(1)

式中:Fm为末端倒数第2个关节电机(U轴)在夹具末端的等效扭力;Fg为夹具臂在末端的等效重力;φP为钢与抛光材料的摩擦因数;θ为抛光角.

θ=90°时有Pmax,按所选机械臂进行初步计算,U轴最大转矩为FU=12.5 N·m,设U轴离末端距离为LU=200 mm,故

Fm=FU/LU=62.5 N

(2)

图3 抛光力分析Fig.3 Analysis of polishing force

查表取φP=0.4,故

Pmax=Fm/φP=156.25 N

(3)

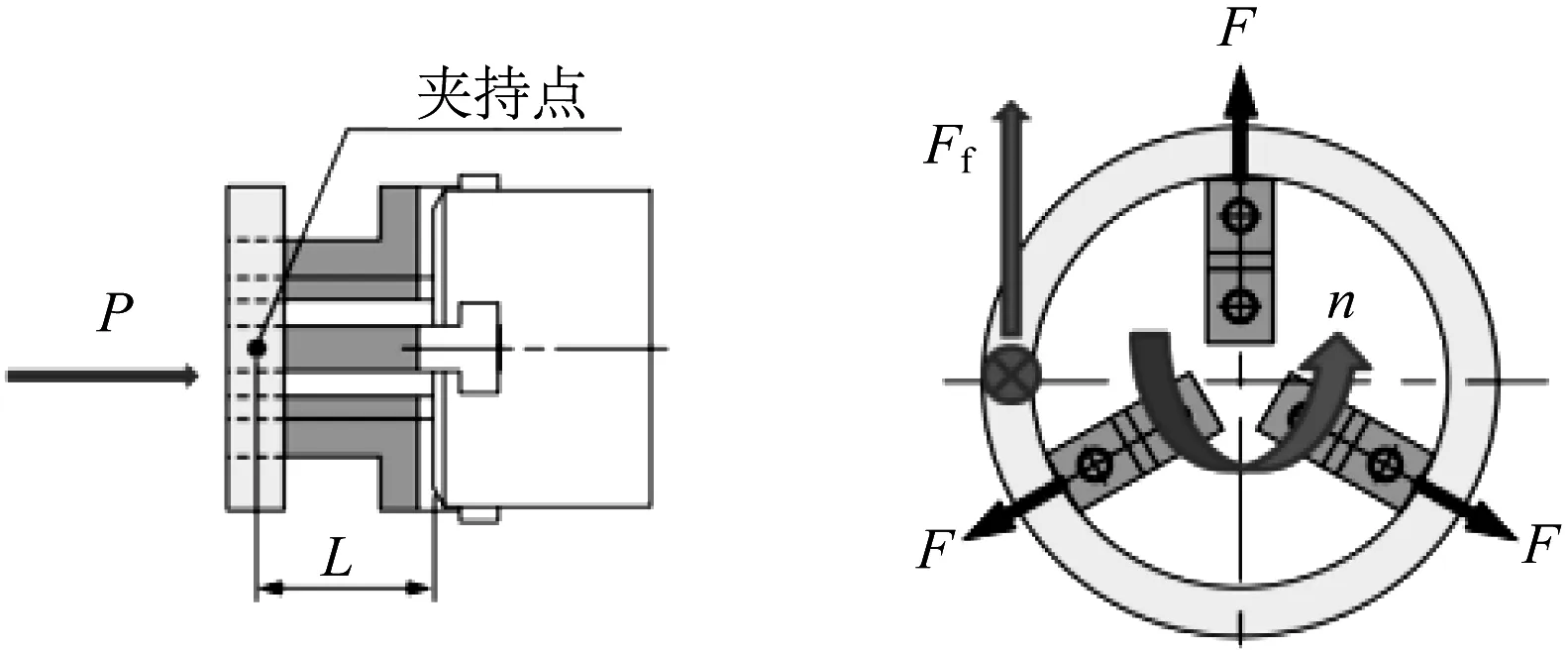

1.2 夹紧力确定(按径向夹持失效计算)

卡盘上受力情况如图4所示.

图4 卡盘受力情况Fig.4 Stress on chuck

查表取K0=1.3,K1=1,K2=1.2,K3=1.2,故

K=K0K1K2K3=1.872

(4)

(5)

(6)

式中:K为总安全系数;μ为修正系数.

1.3 三爪卡盘型号选取

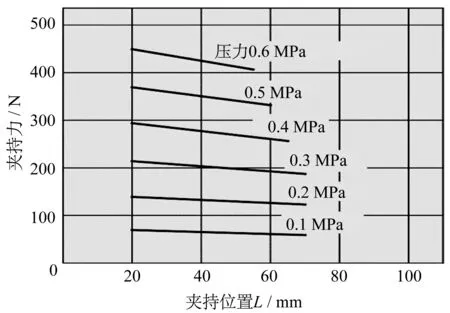

夹持机构采用气动三爪卡盘,上下料方式简单,适合大批量生产.同时考虑到外爪与抛光轮不能干涉,预估其夹持作用点离卡盘距离L=80~120 mm.通过计算,0.5 MPa工作压力下,其负载范围为280~360 N,更满足实际需求,如图5所示.故可选MHS3-63D型气动卡盘,缸径63 mm,行程16 mm.

1.4 夹爪设计

夹爪与表壳接触的上端设计有定位台阶,可以让表壳定位更加精准,如图6所示.夹爪随机械臂运动时不能与抛光轮干涉,且前端应具有足够的耐磨性,可选45钢并前端淬火.

图5 MHS3-63D气缸内径夹持负载图Fig.5 Inside diameter clamping load diagram of MHS3-63D cylinder

图6 夹爪Fig.6 Claming jaw

2 夹持机构校核计算

2.1 气动卡盘负载校核

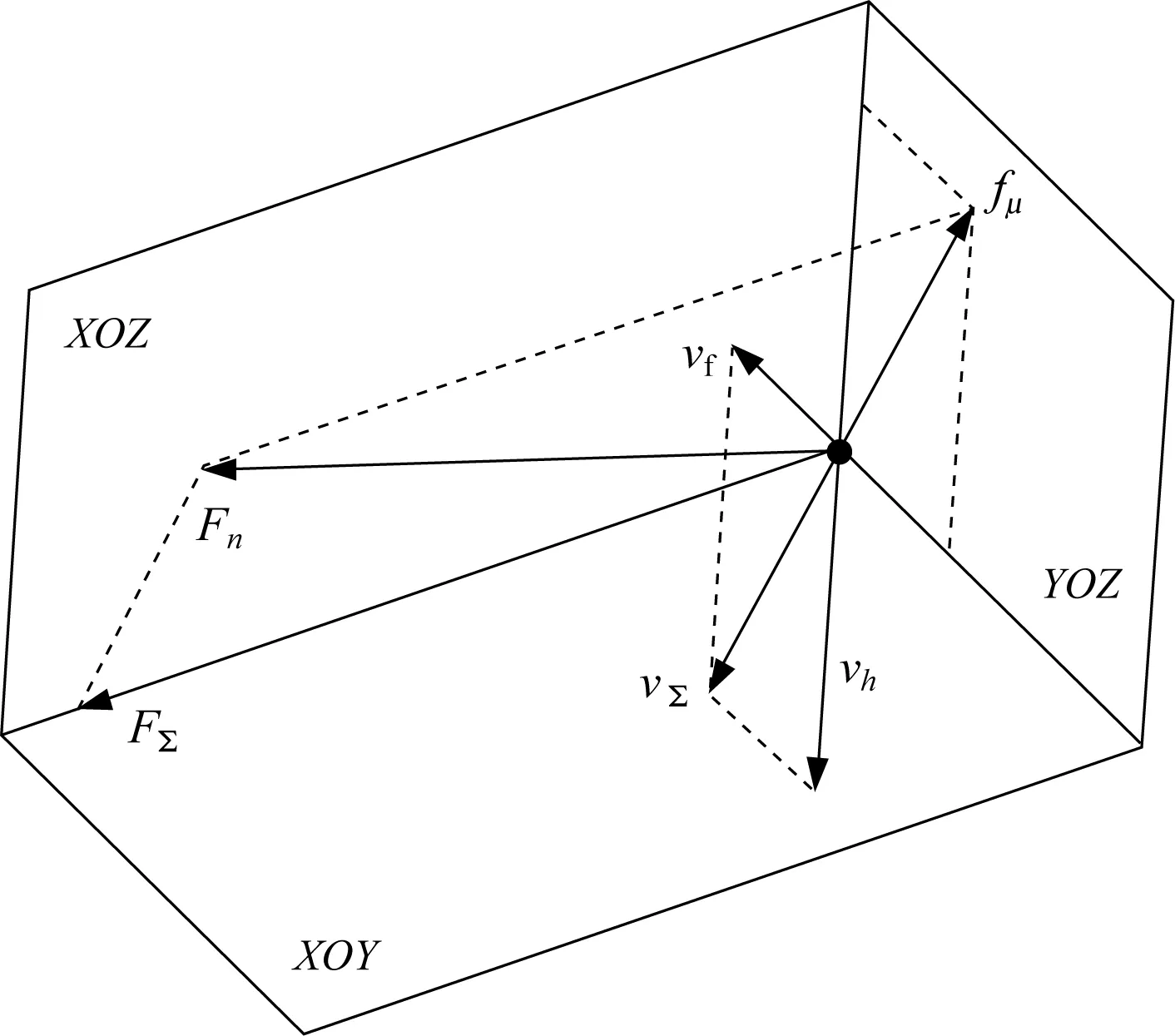

因为设备在进行抛光加工时,抛光力不会太大,所以当法向抛光力为Fn=30 N,在抛光过程中任意时刻夹持力都不应超过法向抛光压力与抛光摩擦力的合力.夹持机构受力情况如图7所示.图中:Fn为法向抛光力(法向压力)的反作用力,即抛光轮对表壳的压力;fμ为表壳受到的滑动摩擦力;FΣ为抛光轮对表壳的作用力的合力;vf为表壳进给速度;vh为抛光轮切向速度;vΣ为夹持机构末端(表壳)与抛光轮的相对速度.

在进行抛光工作的任意时刻,夹持压力产生的沿夹爪末端轴向的力与FΣ在夹爪末端轴向产生的分力相等,因此当夹爪末端轴向与FΣ方向相同时,摩擦力达到最大,表壳工件最容易脱落飞出,是夹持的“危险”时刻.此时有

fμ=μFn

(7)

式中:μ为滑动摩擦因数,μ=0.18,则fμ=5.4 N.

合力FΣ计算式为

图7 夹持机构末端(表壳)受力分析Fig.7 Force analysis of end clamping mechanism(case)

(8)

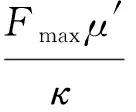

代入数值得FΣ=30.48 N.若符合要求,则有

(9)

式中:Fmax为卡盘最大扩张力;κ为安全系数,取3;μ′为铝合金对钢的静摩擦因数,μ′=0.46.

按式(9)计算可得,Fmax≥198.78 N.根据所选用MHS3-63D型气动卡盘参数资料,在5 bar压强下,其最大扩张力,即内径夹持力为598 N,满足式(9)要求,所以该卡盘夹持力负载符合要求.

2.2 夹爪校核

末端夹持机构最前端由3个夹爪组成.选用7075铝合金材质.最大扩张力为Fmax≥198.78 N,则一个夹爪受到的最大作用力为

Fc=Fmax/3

(10)

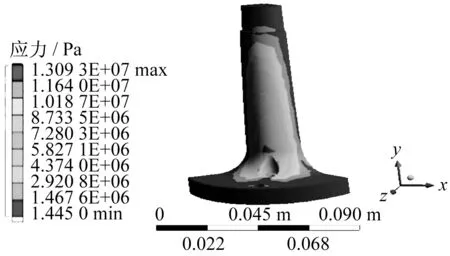

正常情况下夹持,取Fmax=198.78 N,则Fc=66.26 N.使用SolidWorks软件绘制夹爪三维模型,如图8所示.导入ANSYS Workbench15.0软件中进行分析,选用7075铝合金,夹爪前端所受载荷Fc为66.26 N,分析得到夹爪范式等效应力云图如图9所示.

图8 夹爪三维模型Fig.8 Three dimensional model of clamping jaw

经分析,螺栓孔处受力较大,该位置最大等效应力为σmax=61.4 MPa.仿真结果如图10所示.该应力是按第四强度理论计算得到的,即范氏等效应力.

图9 螺栓孔处应力云图Fig.9 Stress cloud chart of bolt hole

图10 螺栓孔处应力Fig.10 Stress of bolt hole

根据国家标准,7075铝合金抗拉强度应为σb=524 MPa,其静强度满足要求.夹爪夹持零件完成抛光加工,应力为脉动循环应力,有

[σ0]=σb/n0p

(11)

式中:[σ0]为脉动循环许用应力,MPa;n0p为安全系数,n0p=1.5.

将σb代入式(11)得[σ0]=349.3 MPa,则σmax≤[σ0],相料强度符合要求,夹爪可以投入使用.

2.3 30 N抛光力下的仿真结果

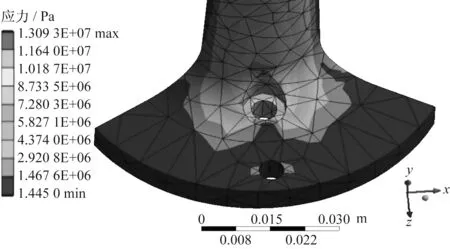

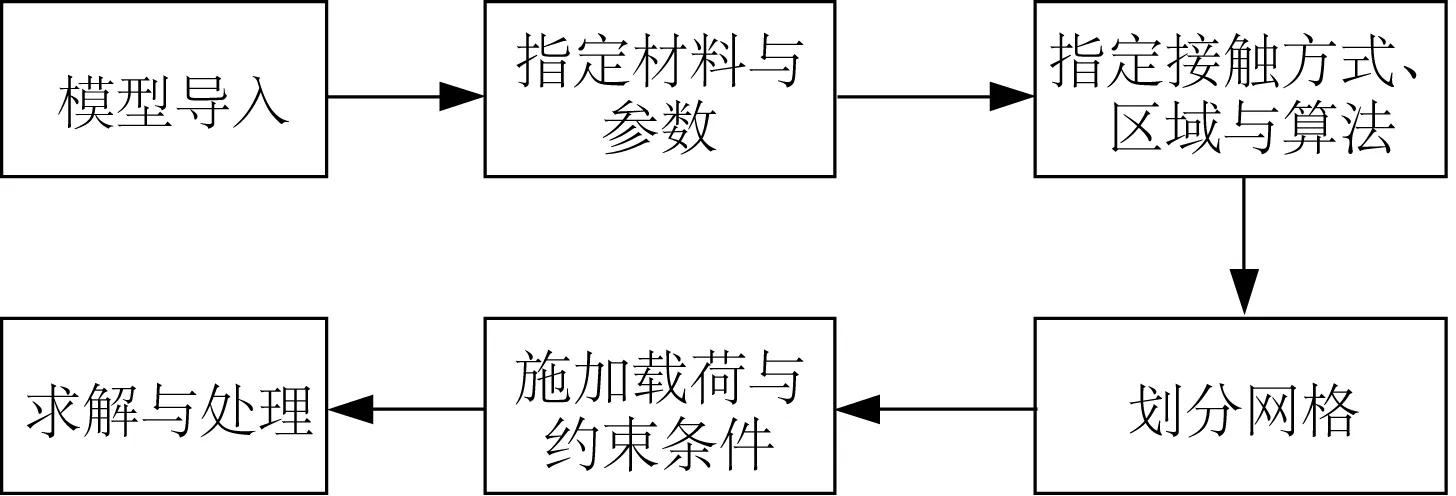

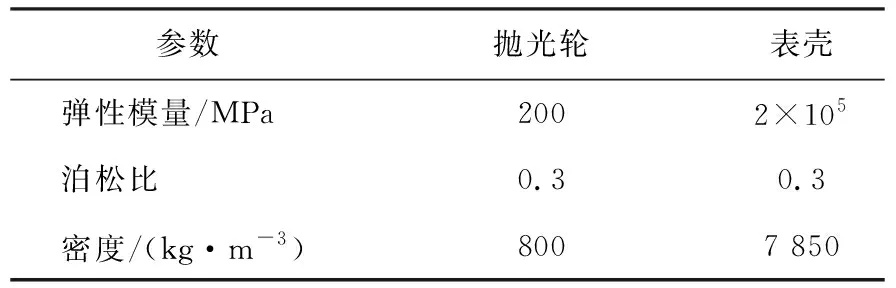

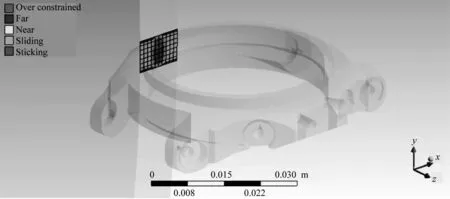

使用ANSYS workbench15.0软件对抛光轮与表壳工件进行有限元仿真,流程如图11所示.相关参数见表1.

图11 有限元接触分析流程Fig.11 Flow chart of finite element contact analysis

表1 抛光轮与表壳工件参数Table 1 Parameters of polishing wheel and case workpiece

抛光轮与表壳工件的接触方式定义为摩擦接触,摩擦因数为0.18,因为抛光过程中抛光力不会很大,结合工厂手工抛光情形,法向抛光力定为30 N,该力满足机械臂负载能力与抛光加工要求.

图12为表壳在30 N抛光力作用下接触区域云图.从仿真结果中可以得出,抛光轮与表壳工件两者之间的接触区域仍然为椭圆,未发现表壳表面发生变形现象,进一步说明本文设计的夹持机构是合理的.

图12 30 N抛光力时的仿真结果Fig.12 Simulation result under polishing force of 30 N

3 结 语

通过ANSYS软件对本文设计的表壳夹持机构仿真分析,其满足结构设计需求;在最大30 N抛光力下,仿真结果显示表壳未发生变形,说明设计的夹持结构合理.在实际生产中,本设计对降低生产成本、提高生产效率具有很大意义.同时,为后期AGV搬运上货一体化装置研究提供基础.