实体建模技术在基建缺陷处理中的成功应用

张召

摘 要:在信息化时代,数字化已经成为各行各业的发展趋势和方向。实体模型技术是新一代实际平台采用的一种新型技术,摆脱了传统的平面和二维设计不易识别的特点,采用实体建模技术后,设计目标更加立体化、形象化。以实体模型技术为基础的设计平台实现了虚拟化、数字化、智能化,将其引入电厂基建和基建缺陷处理中,必将降低设计错误率和提高缺陷消除准确性。

关键词:低压缸;建模;定位臂

在某电厂本体安装过程中,发现横向定位臂预埋件预埋深度有误,与设计偏差215 mm左右。此缺陷是施工单位在安装定位臂时才发现的:两定位臂的中心距过小,低压内缸无法就位。由于发现的时间点正是施工的高峰期,因此,给按时完成施工节点计划造成了很大的负面影响。

1 汽轮机本体型号简介

该电厂汽轮机为单轴、一次中间再热、三缸两排汽超超临界直径空冷机组,本体布置为采用高中压分缸和单低压缸。末级叶片长度1 030 mm,为目前国内空冷火力发电机组长度之最。额定功率660 MW,额定主蒸汽压力28 MPa,额定主蒸汽温度600 ℃,额定再热蒸汽温度620 ℃。

高压缸采用双层缸结构,通流级数为12个压力级,高压内缸采用红套环紧固的圆筒形结构形式,进汽腔室为变截面结构,配合双调门无调节级节流配汽,采用切向进汽和变截面设计。安装形式为制造厂精装,整体发运至现场,模块化就位。

中压缸为常规单流程双层缸设计,通流级数为10个压力级。

低压缸为低压内缸支撑臂独立支撑的新型结构,通流级数为2×4个压力级。内缸支撑在与基础项链的4个支撑座上,内缸轴向由汽机侧支撑座定位,横向由埋于基础中的定位臂定位。在内、外缸之间蒸汽进口处设有波纹管膨胀节,支撑座、定位臂与外缸之间均设有膨胀节,此处允许内、外缸,外缸与支撑座、定位臂之间有相对的位移,并防止空气渗入排汽装置。低壓内缸在轴向膨胀时,以前支撑座为死点,向发电机方向膨胀,内缸的膨胀间隙在内缸猫爪和后支撑座的接触面部分。因此,支撑座和定位臂的定位质量尤其重要。

此类型低压缸的外缸与排汽装置焊接在一起,外缸的膨胀与内缸的膨胀并不相互关联,此新型技术外缸膨胀对内缸的中心不产生任何影响,能良好地适应空冷机组背压和排汽温度变化。

2 正确预埋实体模型建立及缺陷简析

电厂的实际工作是由地域分散的群体借助计算机及网络技术来相互配合完成的一项任务,协同设计工作面临空间、时间、软件使用、标准不同等障碍,这些障碍必然造成在设计中出现配合错误和相互衔接不畅的问题。并且传统的设计图纸比较抽象,不能反映现场真实的布置情况,经常出现“错、漏、碰、缺”等问题。将实体模型技术引入电厂的设计和基建阶段,可以解决上述设计中的常见病、多发病,提高出图的质量。

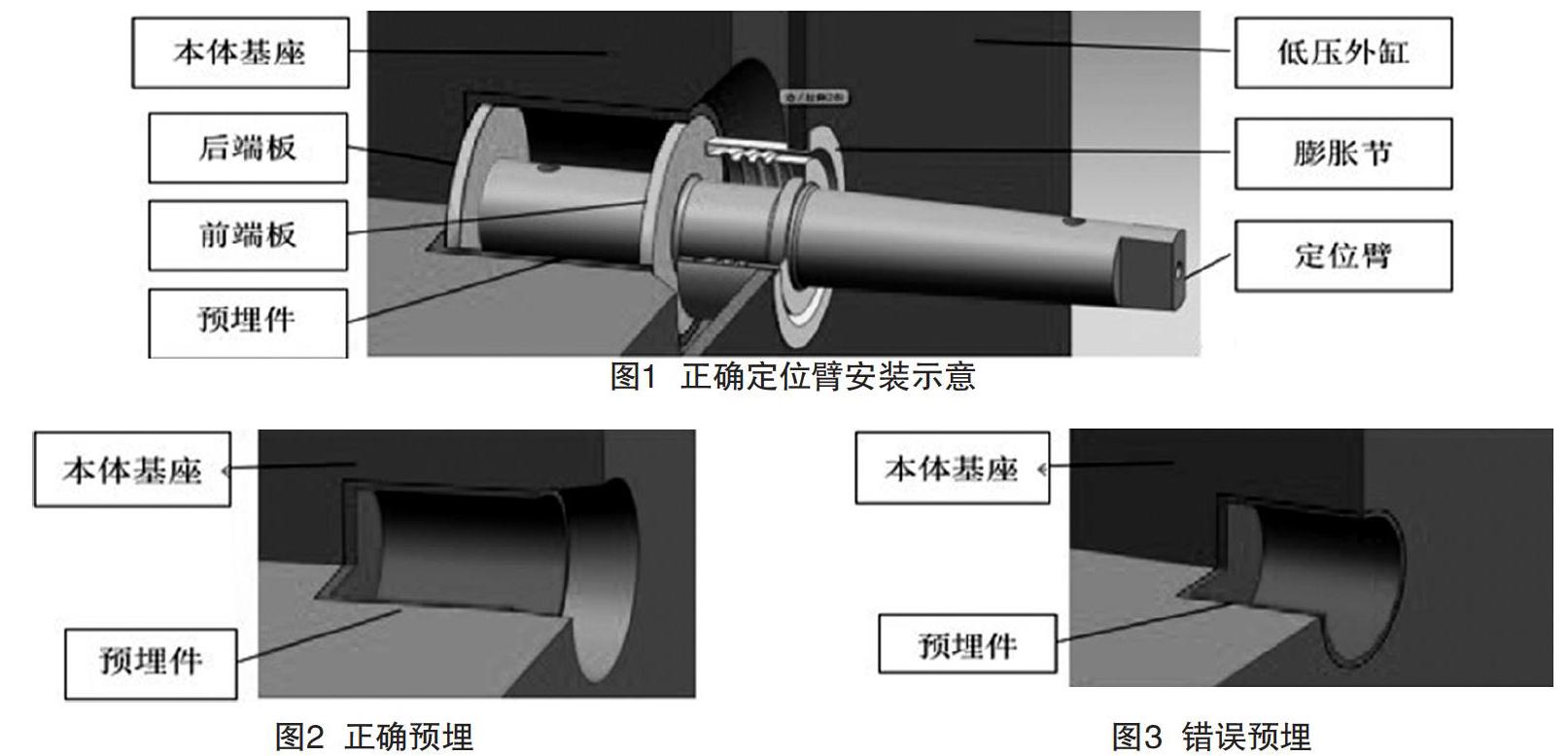

在分析发生缺陷的原因时发现,在电力设计院和汽轮机厂家提供的传统图纸上,只能简单地查看预埋件不连续的定位尺寸,并且定位尺寸较多,还涉及多张图纸的相互参考,没能直观地反映预埋件在正确位置时与其他设备的相互关系。在参考所有的数据后,利用实体制图软件,按照定位臂和预埋件的1∶1尺寸绘制定位臂安装图(见图1)、正确预埋件位置图(见图2)和错误预埋件位置图(见图3)共3张实体模型图。在图中可以清晰地看出定位臂预埋件在正确位置时与周围设备的相互关系。

通过比较图2和图3,可以直观地发现预埋件错误定位和正确定位的明显不同:正确定位臂预埋件应该深入本机基座内部,而错误的预埋则是预埋件的端口与本体基座齐平。

3 错误预埋后的实体模型建立及分析

假设不对此缺陷进行任何处理,在预埋件和定位臂之间,添加上本体基座、前端板、后端板、低压外缸和膨胀节,将其之间的实际组合生成实体模型。通过分析实体模型图,发现除了低压内缸无法正常就位的安装缺陷外,还有以下两个明显的安装缺陷区域。

由于预埋件的轴向定位尺寸向中心线内移了215 mm,所以膨胀节与定位臂的焊接凸台出现错位,导致两者之间不能组合焊接在一起形成对低压外缸的封闭,且膨胀节也不可能重新设计和制造。

预埋件在轴向方向向中心线偏移,导致定位臂前端板的前移,也就造成了膨胀节与定位臂的前端板发生重叠,无法安装。

4 缺陷处理方案的实体模型建立及分析

因此组织召开了由监理单位、设计单位、汽轮机厂家和工程部,4家单位共同参与的缺陷处理专题会议,在会议中提出了多种处理方案,并对其中4种方案进行了可行性的论证。

方案一:将预埋件从本体基座中取出来,重新定位。此方案意图恢复设计原型,这样的优点是保证了原始的设计数据,提高了定位臂的预埋强度,但是这只是从理论上出发的,考虑到现场施工后认为,如果将定位臂取出来,需要将本体混凝土基座打洞,会伤害到内部的钢筋,不仅工作量大,而且由于定位臂预埋件需要与本体基座的钢筋进行焊接,这样就不能保证重新浇灌后预埋件的强度,因此不予采用。

方案二:将横向定位臂后部切除215 mm,整体缩短定位臂的长度,然后定位臂后端板与预埋件底部贴合。在三维图中会发现定位臂的后部灌浆长度明显缩短,影响到定位臂的整体配重和强度,因此不予采用。

方案三:将预埋件底部板全部切除,然后在本体基座上打出与预埋件外圆通径的215 mm深坑,然后再制作一个与预埋件内径、壁厚相同,长度为215 mm的筒形件,安装到本体基座的坑中,和原始的预埋件焊接在一起,这样就能保持定位臂前后端板正确定位。但是这个方案工程量比较大,而且由于本体基座水泥砸开后,必定与内筒外壁形成夹缝,所以无法保证增设内筒与本机基座连接强度,留下隐患,因此也不予采用。

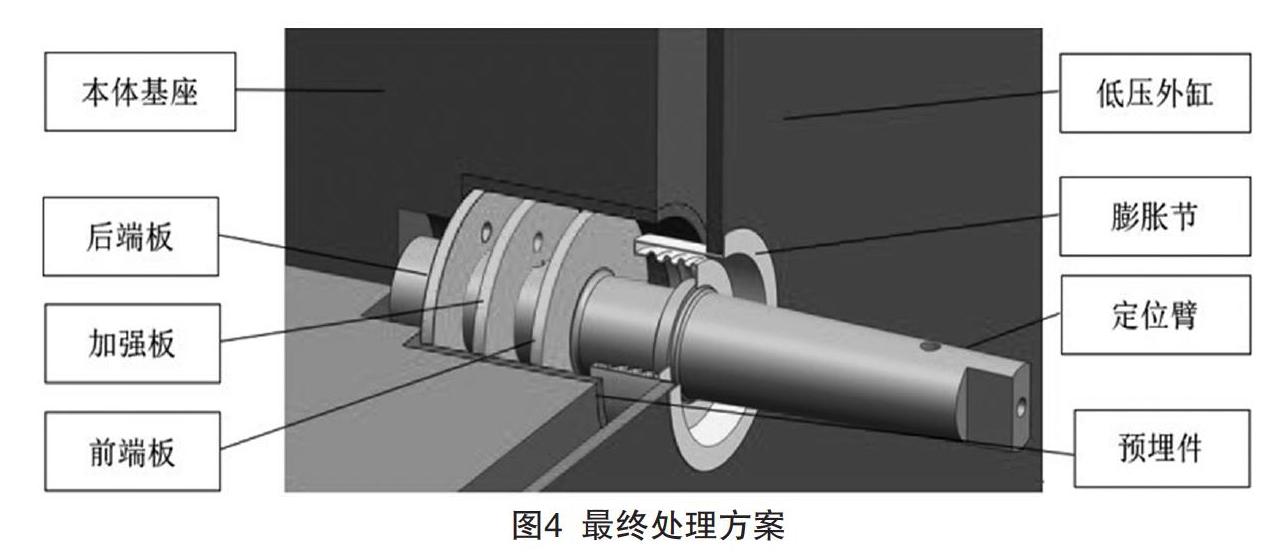

方案四:在预埋件底部中心位置开直径500 mm,深250 mm的孔洞。定位臂底部定位盘前移215 mm,定位臂安装完成后,在预埋件和定位臂中间增设已到金属加强环,按要求灌注高强无收缩灌浆料。此方案为最终施工方案(见图4)。

5 结语

上述所有的实体模型图均是以前期建立的定位臂模型为基础,在会议中收集技术人员的口头表达后,利用实体软件的尺寸引擎功能,准确地即时生成。这样一来技术人员的个人想法可以通过实体软件快速地转换成处理方案,在会议现场和施工现场之间建立起一个虚拟的三维空间联系和时空联系,为所有参会人员提供了直观的可视平台,可以准确地分析各种处理方案的施工难度和最终状态,加快了会议的进程,为缺陷的最终处理提供了清晰的指导。

此次利用三维绘图软件,可以看出三维模型图在意图表达和便捷性上,相对于传统的计算机辅助设计二维平面图有着绝对的优势,不仅可以在设计施工阶段更直观、更精确地指导施工队伍施工,避免预埋件定位出错;而且可以有力地帮助分析和处理各种缺陷。因此,将实体建模理念引入电厂基建施工和日常设备管理,将是一种数字化管理模式的突破,能极大地提高施工效率和消缺效率。

[参考文献]

[1]杨霞,徐海宁,刘建胜,等.基于特征建模技术的设备三维可视化管理系统设计[J].现代制造工程,2007(12):38-40,144.

[2]曹慧文.基于三维技术的电厂基建管理系统的开发[D].北京:华北电力大学,2014.

[3]周兴东.电厂三维设计系统的应用分析[J].云南电力技术,2001(29):42-44.

[4]庞可.电厂三维设计技术及数字化电厂的管理的实现[J].河南电力,2003(1):8-9,12.