基于模糊PID的双臂同步控制系统的仿真与研究

叶海平 叶凯

(漳州职业技术学院 机械工程学院,福建 漳州 363000)

PID控制器由于其操作方面,灵活控制等特性,被广泛应用到工业中,包括液压同步系统。但是PID控制液压同步时,具有一定的迟滞,不能迅速做出响应,响度速度达不到要求。目前模糊控制已经广泛应用到工业领域,如倪敬等[1]设计了一种基于工业PLC的四缸电液伺服同步举升教学实验系统但只应用了PID控制,没有涉及模糊控制。刘天豪等[2]分别利用Matlab/Simulink与AMESIM软件对液压缸的同步控制问题进行了比较研究,但文中没有涉及控制算法,也没有进行联合仿真。卞永明等[3]利用改进型Smith预估器改进PID控制液压同步施工网络控制系统,但是同步精度不够理想。我们现将模糊PID控制器应用到同步回路控制系统中,实现双臂同步运行,并对该系统进行了AMESIM/Simulink联合仿真。通过仿真和实验对比,分析模糊PID控制双臂同步控制系统的优越性。

1 液压同步控制系统设计

液压同步控制系统,就是由几个液压缸作为执行装置,机器在运行过程中需要若干个液压缸能够实现同步运行。双缸锻造液压机同步控制系统工作原理如图1所示。图中活动横梁作用于锻件,要求施加在锻件上的压力必须要均匀,这就对两液压缸的运动同步提出了很高的要求。活动横梁两侧的光栅尺用于测量横梁位置,反馈给同步控制器,同步控制器根据位置差使用控制算法得到控制量,经D/A转换后用于控制液压阀阀芯运动,使运动慢的油缸补充油液而运动快的油缸减少油液,从而使两液压缸的运动趋于同步[4]。

图1 双臂同步控制系统原理

2 模糊自整定PID控制器的设计

将模糊控制应用到PID控制当中,使得智能控制系统的整体性能大大提升,进一步满足智能制造发展的需要。PID控制的参数包括比例环节、积分环节和微分环节。模糊控制就是对这三个参数进行模糊化处理、模糊化运算和模糊化判决,最终输出变量去修正PID控制器,使得智能控制系统更高效稳定地运行,模糊化的PID控制器再进一步的控制液压同步系统,保障液压同步系统的动态和系统稳定性。

2.1 模糊化计算

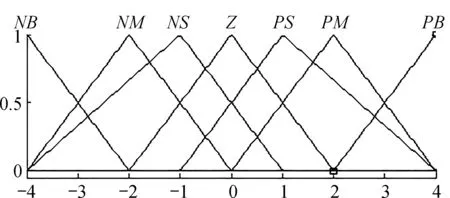

模糊控制包括模糊化处理、模糊控制运算和模糊判决三个环节,输入的两个参数为系统误差E和误差变量率Ec,输出为PID控制器的修正参数为ΔKp、ΔKi、ΔKd。根据模糊分割理论,确定分割数为{NB,NM,NS,Z,PS,PM,PB}。输入变量系统误差和系统误差率的论域{-4,-2,-1,0,1,2,4},输入变量的论域为{-4,-2,-1,0,1,2,4}。隶属函数是对模糊概念的定量描述,常用的有高斯幻术、三角函数、S形函数等。三角隶属函数由于结构简单,计算工作量小,精度高等特点。本控制变量的隶属度曲线选择用三角函数来描述,输入变量的隶属度函数曲线如图2所示,输出变量的隶属度函数曲线如图3所示[5-6]。

图2 E和Ec的隶属度函数曲线

图3 ΔKp、ΔKi和ΔKd的隶属度函数曲线

2.2 建立模糊规则表

根据PID控制器的工作原理,比例系数,积分环节和微分环节在控制系统中起主要作用。在不同的E和Ec时,被控过程对参数Kp、Ki和Kd的调整规则如下所示:

(1)当E较大时,通常通过调大Kp的值和调小Kd的值,来加快控制系统的响应速度;为了防止控制系统在运行中出现较大的超调,需要对积分值Ki加以控制,必要时取Ki为零。

(2)当E和Ec的值相对适中的时候,为了避免出现太大超调,通常把比例系数Kp和积分系数Ki的值调小;此时,因为微分系数Kd对系统响应影响较大,一般取值适中。

(3)当E的值较小时,为保障系统具有良好的稳态性能,可以考虑调大比例系数Kp和积分系数Ki;同时,为了防止控制系统在设定值附近出现振荡,考虑到系统的抗干扰能力,比例系数Kd的值要根据Ec的值来调整,当EC值小时,调大Kd,反之,调小Kd。

根据上面PID控制参数的调整规则,结合专家实际控制过程中的宝贵经验,可以设计出PID控制变量ΔKp、ΔKi、ΔKd三个参数的控制规则如表1、表2 和表3 所示[7-9]。

表1 Kp控制规则表

表2 Kp控制规则表

表3 Kd控制规则表

模糊控制器的3个参数Kp、Ki、Kd的表达式为

Kp=Kp0+{E,Ec}p

(1)

Ki=Ki0+{E,Ec}i

(2)

Kd=Kd0+{E,Ec}d

(3)

Kp0、Ki0、Kd0为3个参数的初值,{E,Ec}p、{E,Ec}i、{E,Ec}d为模糊控制表中的修正值。本文PID控制算式为

(4)

2.3 用模糊控制实现PID自整定

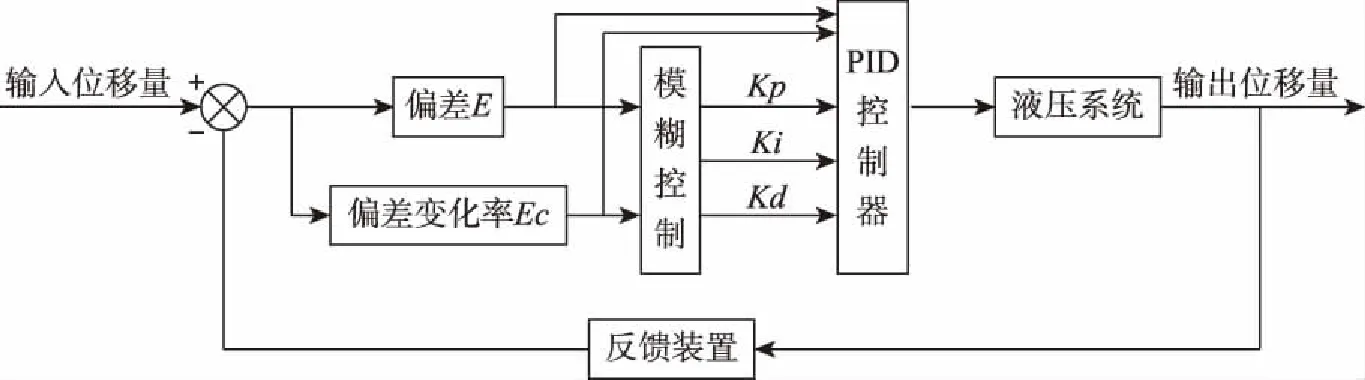

通过以上设计步骤,将模糊控制应用到PID控制器当中,形成模糊PID控制器,提高了控制系统的整体性能,并用它来控制液压同步系统,提高液压同步系统的整体性能,控制的原理图如图4所示[10-11]。

图4 模糊PID液压同步控制器原理图

3 同步系统AMESim 和Simulink 的联合仿真

为了验证模糊PID控制器的优越性,利用MATLAB/Simulink建立系统的液压系统模型和控制系统模型,在 MATLAB/Simulink 中液压系统模型转化为一个传递函数,将AMESim里面的液压系统模型导入Simulink 中,与 Simulink 中搭建的控制系统模型进行联合仿真,如图5和图6所示[12-13]:

图5 AMESim里面的液压系统图

图6 Simulink液压同步控制系统仿真图

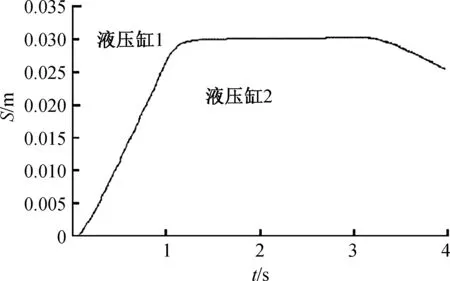

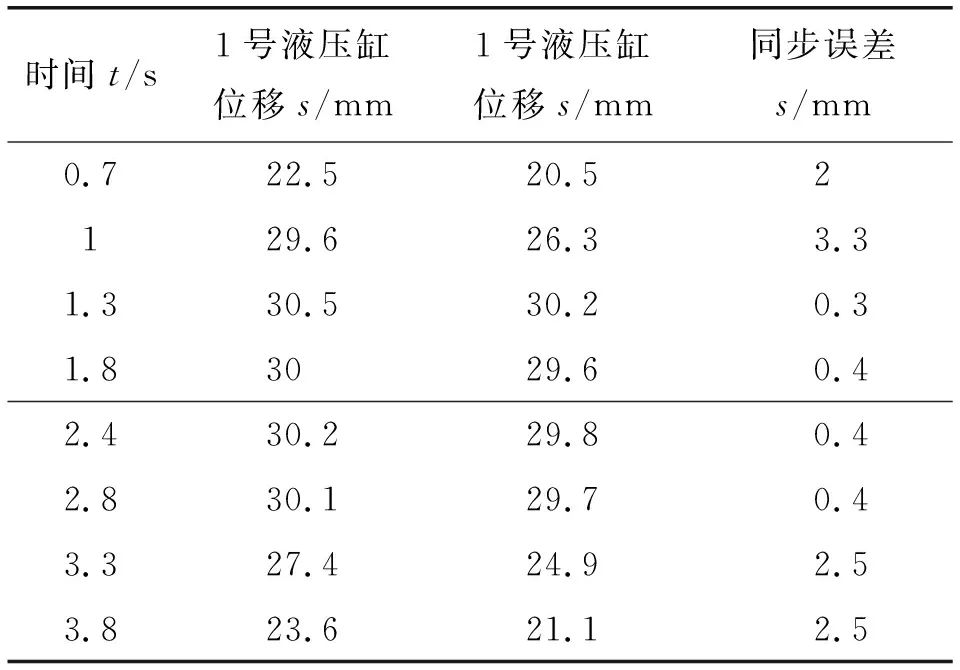

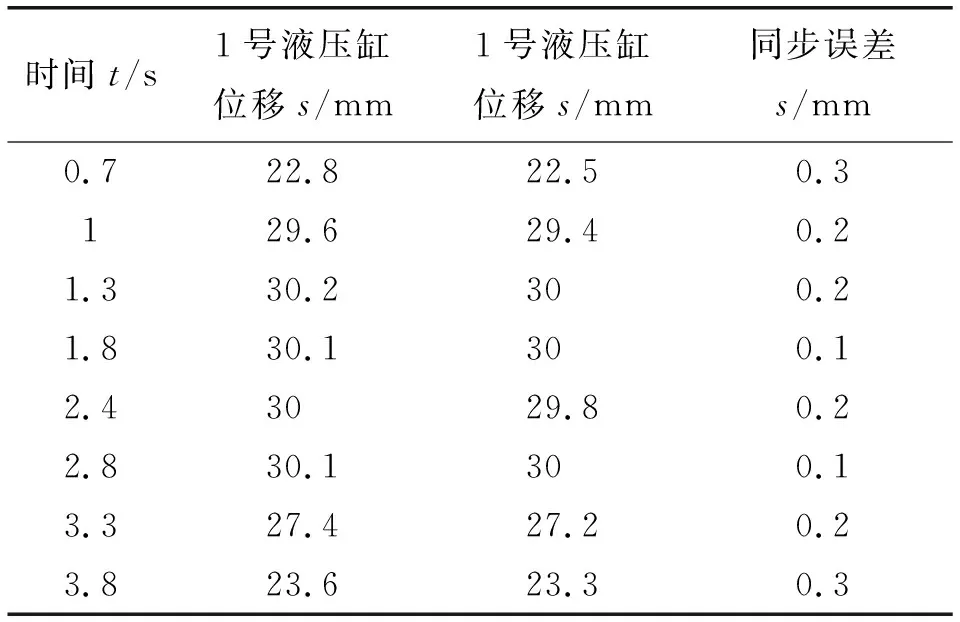

模糊PID控制液压同步系统和PID控制液压同步系统的仿真结果如图7所示和图8所示,模拟实验采用ZHYZC-D3电液伺服比例控制专业测试实验台,该设备主要应用于液压控制系统。位置检测通过位移传感器获得相关数据,表4为PID控制的同步误差,表5为模糊PID控制的同步误差。

图7 PID控制活塞运动图

图8 模糊PID控制活塞运动图

表4 PID控制的同步误差

表5 模糊PID控制的同步误差

实验结果,通过仿真结果曲线图可以看到,采用模糊PID 控制方式以后,两个液压缸活塞的位移基本保持一致,出现的同步误差减少了很多。由此可见,采用模糊PID控制液压同步控制系统,可以有效地保证同步精度。

4 结论

将模糊控制应用到PID控制中,可提高PID控制器的性能,形成模糊PID控制器,将它应用到液压同步系统,可提高液压同步系统的整体性能。采用AMESim 和Simulink联合建模仿真,并在试验台进行模拟实验。通过仿真和实验结果数据表明,模糊PID控制液压同步控制系统的同步精度得到了很大的提高。