PCC能量桩换热效率数值模拟分析

朱大河,谢君泰,陆浩杰,刘大鹏,季伟伟

(1.银西铁路有限公司, 宁夏 吴忠 751100;2.中铁第一勘察设计院集团有限公司, 陕西 西安 710068;3.重庆大学 土木工程学院, 重庆 400045;4.河海大学 岩土力学与堤坝工程教育部重点实验室, 江苏 南京 210098)

桩基作为处理软基的一种有效手段,常被用于公路路基中[1]。PCC桩作为新型的桩基,由于其优点广泛用于铁路、公路路基中[2]。能量桩(又称能源桩、热交换桩、桩基换热器)兼具支撑上部荷载和浅层地温能传递双重功能[3]。近年来,能量桩技术在国内外学术界、工程界获得广泛关注,仅上海世博轴工程就运用了6 000根能量桩、南京朗斯国际街区项目运用了1 200根能量桩[4]。

传热管的埋管形式会影响能量桩的换热效率,国内外学者针对埋管形式开展了系列研究,并获得了一些成果:基于现场测试方法,Wood等[5]实测了单U形埋管形式下21根10 m长的能量桩的换热效率;Hemmingway等[6]实测了2根能量桩在工作期、自然恢复期间的换热功率;Murphy等[7]实测了进/出水传热管长度对换热效率的影响;Gao等[8]实测了U形、螺旋形等不同埋管形式对能量桩换热效率的影响,研究了长期温度荷载作用下土体的温度响应及对能量桩换热效率的影响;Jung等[9]在淤泥及回填土等不良土质土层中,W形、S形两种埋管形式能量桩的换热特性进行对比分析,对比结果表明:S形换热管的安装时间仅为W形的50%,W形及S形的换热管布置具有相近的相对换热系数,其值分别为19.15和18.88。基于模型试验方法,文献[10-13]开展了U形、W形及螺旋形埋管形式下能量桩的热力学特性。基于数值模拟方法,Gashti等[14]针对单U、双U两种埋管形式的能量桩换热效率进行研究,重点分析了进/出水温差能量桩换热效率的影响;Batini等[15]分析了不同埋管形式、埋管所占横截面面积比、换热管中导热液体的流速及其组成等因素对能量桩桩、土温度响应及换热效率的影响;桂树强等[16]对比分析了相同工作条件下能量桩与钻孔埋管式换热器条件下土体水平向的温度响应及换热性能。基于理论分析方法,Batini等[15]对比分析了换热管数量、类型、布置形式以及导热液体的传热特性对能量桩换热效率的影响;提出了线热源、线圈热源及圆柱热源等不同的模型,建立了能量桩系统温度响应方程,利用理论分析方法对其热传导过程进行了研究[16]。

考虑充分利用PCC桩的大直径内腔,刘汉龙等提出了新型PCC能量桩技术;PCC能量桩是一种在现浇大直径管桩(PCC桩)桩体内进行开放式埋管的新型能量桩技术;具有传热效率高、方便检修与维护等技术优势[3, 10]。然而,针对PCC能量桩的能量桩的换热效率及热传导机理的研究仍相对较少。因此,本文拟针对饱和砂土中的PCC能量桩和传统实心能量桩的热学特性进行对比分析,探讨PCC能量桩的换热效率,为PCC能量桩工程应用提供理论依据和支撑。

1 数值模型的建立

1.1 模型概况

为了验证数值模型的可靠性,首先根据文献[10]所开展的模型试验建立传统能量桩、PCC能量桩(不封底、封底式)数值模型。埋入桩长均为1.4 m,PCC能量桩内径80 mm、外径150 mm,传统能量桩直径150 mm。桩周土的模拟范围与模型槽大小相同,长×宽×高分别为3 m×2 m×1.75 m。试验所用桩周土为饱和砂土,试验测得的其热传导系数为1.8 W/(m·K),混凝土材料(C25)的热传导系数测得为1.74 W/(m·K),两种材料详细参数见表1所示。桩体与土体采用自由四面体单元进行划分,传热管采用边单元进行划分,数值模型及网格划分图如图1所示。

表1 材料参数

图1 数值模型示意图及网格划分

1.2 导热液体流动模式设置

PCC桩内壁空腔内导热液体的流动为湍流。常规湍流模型主要包括L-VEL、代数y+、Spalart -Allmaras、k—ε、k—ω、低雷诺数k-ε以及SST模型。导热液体向传热管内壁进行传热的过程采用非等温恒流进行模拟。本文中导热液体在内腔中的循环流动采用湍流进行模拟,采用k-ε模型进行计算,假设流体为不可压缩流,其湍流速度场计算公式为:

(1)

(2)

(3)

(4)

(5)

(6)

式中:u为速度场矢量;k为湍流动能;ε=ep为湍流耗散率;p为压力;ρ为导热液体密度;t为时间,Ce1、Ce2、Cμ、σk、σe、κv以及B为物理界面参数。

1.3 模拟工况设计

PCC能量桩内壁空腔内的湍流流动情况受导热管进水口及出水口位置影响,湍流的流动又进一步影响PCC能量桩的换热效率。在保持出水口位置不变下,对不同进水口位置条件下PCC能量桩技术桩土温度响应及热通量响应结果对比分析,从而选取换热性能最佳的进、出水口布置形式,具体工况见表2。

表2 进/出水口布置形式

2 数值模型的验证与分析

不封底PCC能量桩及封底式PCC能量桩桩周土温度响应对比曲线如图2所示。由图2可见,持续工作5 h后不封底PCC能量桩的数值模拟结果与试验结果基本吻合,两者的最大误差为0.3℃,证明了模型的可靠性。持续运行72 h后,距桩侧壁最近(d=7.5 cm)一组测点(Z/L=0.13、0.33、0.53、0.73和0.93)的封底式PCC能量桩桩周土温度分别为:19.93℃、22.38℃、22.96℃、23.27℃和22.59℃;相对应的不封底PCC能量桩桩周土温度分别为19.31℃、21.67℃、22.25℃、22.56℃和21.78℃;两者差值分别为0.62℃、0.71℃、0.71℃、0.71℃和0.81℃。这一结果表明:相同初始条件及工作条件下,封底式PCC能量桩桩周土温度响应相对高于不封底PCC能量桩。本文所建立的数值模型与试验结果[10]吻合良好,可利用所建立的模型对封底式PCC能量桩的热传导特性进行进一步的研究。

图2 桩周土温度对比曲线

3 模拟结果与分析

为了能够更直接准确的模拟封底式PCC能量桩的工作特性,本文利用上述建模方法结合封底式PCC能量桩的实际尺寸建立数值模型:常规的PCC桩其设计桩径通常为1.0 m~1.5 m,设计壁厚通常为100 mm~150 mm,可处理的最大深度约为25 m。参考上述尺寸参数,本节数值模拟中的PCC能量桩桩长选为25 m,桩径选为1.5 m,壁厚选为150 mm,桩周土模型尺寸选为10 m×10 m×30 m(长×宽×高),桩轴线至模型边界的距离大于6倍桩径(9 m),模型边界效应可忽略不计。利用该理想模型对封底式PCC能量桩的热传导特性及影响因素进行分析。

3.1 进/出水口布置形式对换热效率的影响分析

根据数值计算结果可知,建立的PCC能量桩全尺寸模型其桩土温度响应在60 d内不能完全达到稳定,即PCC能量桩的热交换仍然处于瞬态。然而,实际应用中能量桩的工作状态具有季节性,根据我国东南沿海地区夏季气候特点可知,PCC能量桩的单次供暖制冷循环周期较少大于2个月,即60 d,因而本文下述影响因素主要针对PCC能量桩正常工作条件下工作60 d后的热响应进行计算和分析。

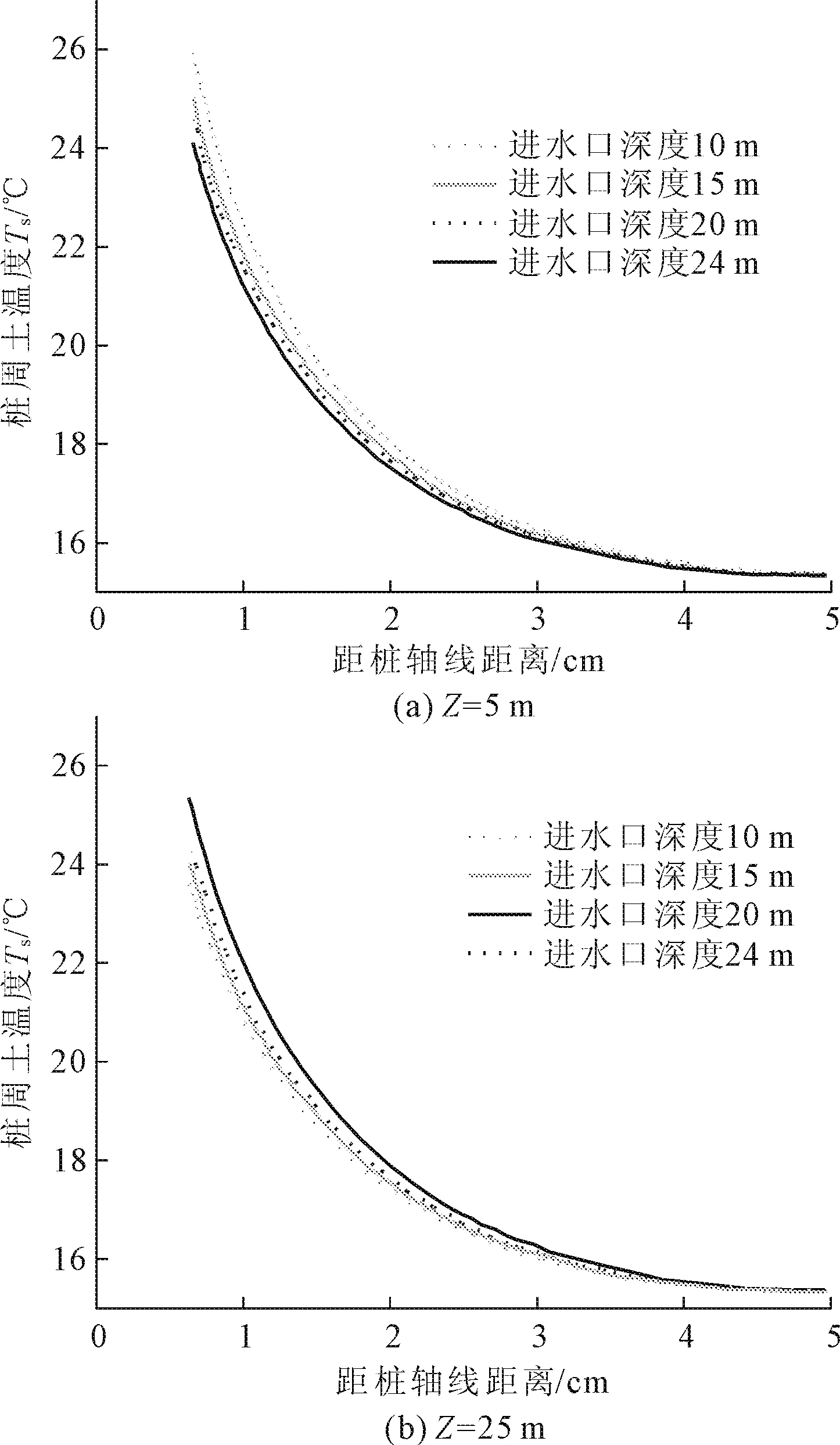

图3中给出了持续工作60 d后,夏季制冷模式下不同进水口位置的PCC能量桩桩周土温度场在不同深度的分布曲线。

图3 夏季制冷模式下不同进水口位置下桩周土温度变化曲线

由图3可见,不同深度处桩周土温度响应受导热液体进水口深度影响,靠近进水口深度的土层,其温度变化相对其他深度土层较大。深度5 m的土层,其桩周土温度变化最大值为25.83℃,取自进水口深度10 m时,其桩周土温度变化最小值为24.05℃,取自进水口温度为24 m时,其最大最小值差值为1.78℃,且随着进水口位置与土层位置距离的增加,其桩周土温度变化值逐渐减小。由此可知,夏季模式下PCC能量桩桩土温度响应随着距出水口的距离增大而逐渐减小。

图4中给出了冬季供暖模式下PCC能量桩持续工作60 d后,不同进水口深度条件下的PCC能量桩桩周土在不同深度处的温度响应变化曲线。由图4可见,在接近桩身(即距桩轴线0.65 m处)其桩周土温度最小值为11.74℃,温度最大值为12.82℃,其差值为1.12℃。桩周土温度变化最大时为导热液体进水口深度为24 m时,桩周土温度变化最小值发生在导热液体进水口为10 m时,前者桩周土温度变化较后者多降低了30%。

图4 冬季供暖模式下不同进水口位置下桩周土温度变化曲线

图5给出了不同进水口深度条件下PCC能量桩循环导管出水口处导热液体温度变化曲线图。出水口导热液体的温度变化反映了PCC能量桩与桩土系统发生热交换的热量大小。由图5可见,随着进水口深度的增加,出水口温度与进水口温度的差值逐渐增大。本文试验条件下,出水口位置保持不变,进、出水口的距离随着进水口深度的增加而增大,非等温湍流的热传导距离增加,导热液体与桩土系统更为充分的进行了热交换,导致进出水口温差的增大。冬季供暖模式下,导热液体的温度变化趋势与夏季制冷模式下的规律相似,同时,冬季模式下不同进水口深度条件下的导热液体进、出水口温差较夏季制冷模式下更大,表明冬季模式下PCC能量桩的换热效率受进出水口布置形式的影响更为显著。

图5 不同进水口深度条件下PCC能量桩出水口温度变化曲线

进一步根据进水口、出水口处导热液体的温度差,可以计算出导热液体与PCC能量桩桩体间的热交换量和流体传热损失热量之和,因模型边界绝热,根据能量守恒定律,可假设其损失热量相同,则不同进水口条件下封底式PCC能量桩换热功率可通过导热液体的热交换功率进行计算和对比,其计算公式如下:

W=ql·ρ·Cp·ΔT

(7)

(8)

式中:W表示导热液体的热交换功率;ql为导热液体流速;ρ为导热液体密度;Cp为导热液体比热容;ΔT为导热液体进、出水口温度差;Q为热交换量。

夏季制冷及冬季供暖模式下,能量桩工作状态下的进水口温度依次为40℃、9℃,流速为5 L/min,根据式(7)和式(8)计算可得两种能量桩中导热液体的热传导功率,如图6所示。随着进水口深度的增加,PCC能量桩开放式循环导热系统的功率也随之增加。夏季制冷模式工作60 d时,进水口深度为24 m的PCC能量桩其热传导功率为1.7 kW,进水口深度为10 m的PCC能量桩热传导功率为1.6 kW,前者较后者提高了7%。冬季供暖模式工作60 d时,进水口深度为24 m的PCC能量桩热传导功率为553 W,进水口深度为10 m的PCC能量桩热传导功率为370 W,前者较后者提高了49%。

本文条件下的数值模拟结果可知,PCC能量桩技术受进出水口布置影响显著;该影响对PCC能量桩在冬季模式下的换热效率影响比夏季模式下的换热效率影响要更为显著。

图6 能量桩导热液体热传导功率变化曲线

3.2 导热液体流速对换热效率的影响分析

影响封底式PCC能量桩换热效率的主要因素是桩体内腔中的导热液体,影响其非平衡流体传热的因素除了进、出水口布置方式外,还包括导热液体的流速;根据前述方法建立数值模型,PCC能量桩及桩周土参数不变,选择入水口深度为24 m,出水口深度为1 m的情况为标准,对不同循环导热液体流速条件下PCC能量桩的桩土温度响应及热交换量进行模拟计算及分析。

图7给出了夏季制冷模式下、不同导热液体循环流速条件下PCC能量桩桩周土体的温度变化曲线。以Z=10 m深度处的桩周土变化情况为例,由图7可见,随着流速的增大,PCC能量桩桩周土的温度变化值略微增加,但是该变化并不显著,距桩体最近的测点处温度最大值为24.9℃,温度变化最小值为24.3℃;两者差值仅为0.6℃,在该测点的温度变化值差异仅为7%。

图7 不同循环流速条件下PCC能量桩桩周土温度分布曲线

同样的,可以由式(7)和式(8)计算出不同导热液体循环流速条件下PCC能量桩的热传导功率,其变化曲线如图8所示。随着循环导热液体流速的增加,PCC能量桩的换热效率也逐渐增大,Vw=1 L/min时PCC能量桩热交换功率为1 622 W,Vw=20 L/min时热交换功率为1 801 W,后者较前者提高了11%;然而,与之相反的,单位流速下PCC能量桩的换热效率减小;由此可知,实际工程应用中,充分考虑经济性的前提下,应当在满足建筑物能源需求的条件下,尽可能降低导热液体循环流速,从而取得较高的经济性。

4 结 论

本文基于数值模拟方法,对比分析了进、出水口温度变化及导热液体流速等对PCC能量桩换热效率的影响规律,可以得出了如下几点结论:

(1) 保持出水口位置不变的情况下,随着进水口铺设深度的增大,两者间的流程增加,导热液体在进、出水口处的温度差值增大,封底式PCC能量桩的换热效率提高。相同工作条件下,封底式PCC能量桩在夏季制冷模式下深度24 m进水的开放式循环系统其换热效率较深度10 m进水的PCC能量桩技术提高了7%;而冬季供暖模式下,前者的热传导率较后者提高49%。

图8 不同循环流速下PCC能量桩换热功率对比曲线

(2) 封底式PCC能量桩换热效率随着液体导热液体循环流速的增大而增大,但是这种变化并不显著,其进、出水口导热液体温度差的变化较小,其提高换热效率主要依赖提高维持系统运行能源的增加,经济性相对较差,应当在满足建筑物能源需求的条件下选择较小的循环流速。