LNG船纵骨端部表面裂纹疲劳扩展寿命计算

阮宏宝,黄小平

(上海交通大学 高新船舶与深海开发装备协同创新中心,上海 200240)

0 引 言

液化天然气(Liquefied Natural Gas, LNG)船是一种高技术、高难度、高附加值危险品运输船,维修成本很高,对其结构寿命进行研究至关重要。在LNG船结构寿命评估中,液舱纵骨端部是关键区域之一,易在交变载荷的作用下发生疲劳,同时易在裂纹穿透时发生液体泄漏,存在很大的安全隐患,目前对该区域开展的研究比较少。

本文采用基于断裂力学的裂纹扩展方法[1]对LNG船的疲劳寿命进行预报,而准确计算应力强度因子是进行基于断裂力学的疲劳寿命预报的一个重要环节。目前有关应力强度因子求解的研究已有很多,但并不具有普适性。Newman-Raju公式适用于平板上表面裂纹应力强度因子的计算,但对于焊接接头处表面裂纹应力强度因子,需采用修正系数Mk加以修正。BOWNESS等[2]通过大量有限元计算拟合出了T型焊接接头焊趾处的应力强度因子放大系数的表达式,并应用到了BS7910规范[3]中;RHEE等[4]拟合出了T型管节点表面裂纹应力强度因子的计算修正公式,并应用到了IIW规范[5]中;刘帆等[6]分析并拟合了集装箱船纵骨的第二类和第三类节点的应力强度因子,并对计算公式进行了修正;孔小兵等[7]通过有限元分析提出了纵骨端部应力强度因子的计算公式并分析了接头形式和水密补板对计算公式的影响;罗盼等[8]通过有限元建模分析得出 BS7910规范推荐的 T 型焊接接头应力强度因子计算公式适用于十字焊接接头应力强度因子的计算。这些修正的计算公式并没有考虑焊趾形状的影响,且只适用于特定的结构,并不能用来求解复杂结构焊趾表面裂纹的应力强度因子。纵骨端部的焊趾在工程上一般采用圆弧形焊趾,其表面裂纹的应力强度因子还受面板下面腹板的影响,裂纹在扩展时会穿过焊趾区域,目前没有针对该结构应力强度因子的修正公式。

本文基于三维有限元分析研究影响趾端裂纹应力强度因子的因素,并在BS7910规范给出的经验公式的基础上拟合出趾端裂纹的应力强度因子修正系数计算公式。将该公式运用到基于断裂力学的裂纹扩展方法扩展计算中,对液舱纵骨端部的疲劳寿命进行预报。

1 LNG船典型节点形式

根据挪威船级社(Det Norske Veritas, DNV)2013版的《Strength Analysis of Liquefied Gas Carriers with Independent Type B Prismatic Tanks》[9],在液舱裂纹扩展分析中,需考虑的典型焊接节点主要有以下3种:

1) 液舱壁与加强筋、肋骨和纵桁的连接处;

2) 腹板框架、桁材和承受较大相对变形的加强筋过渡处的高应力区域;

3) 液舱与支座的连接处。

在以上3类节点中:第1类节点连接处为T型接头结构,BS7910规范给出了其应力强度因子修正系数的计算公式;第2类节点主要为纵骨端部结构,其中纵骨端部裂纹在扩展时会穿过焊趾区域,焊趾的建模方式和面板下面腹板的存在会影响应力强度因子的求解,目前尚无针对该节点应力强度因子计算的研究,由于该类节点是规范要求计算的典型节点,因此有必要拟合出适合其应力强度因子修正系数的经验公式;第3类节点本文暂不考虑。

2 LNG船纵骨端部节点表面裂纹应力强度因子有限元计算

2.1 有限元模型的验证

本文采用有限元软件ABAQUS和franc3d进行建模和计算,具有较高的精确度。一般在进行有限元计算时,模型网格划分对计算结果有很大的影响。陈景杰等[10]通过有限元软件数值计算方法,研究了 12节点和20节点这2种奇异单元在不同网格参数下的应力强度因子值,通过比较得出了20节点奇异单元的有限元模型不随网格参数的变化而变化,计算结果相对比较稳定精确的结论,有利于应用到工程计算中。本文采用20节点奇异单元。franc3d采用自适应画网格方法,在插入初始裂纹之后,通过有限元软件ABAQUS和M-积分计算得到应力强度因子。

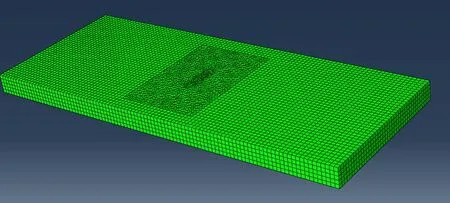

图1 平板模型

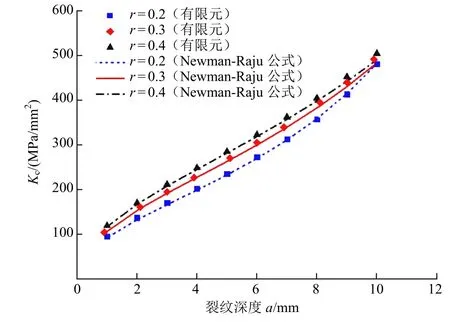

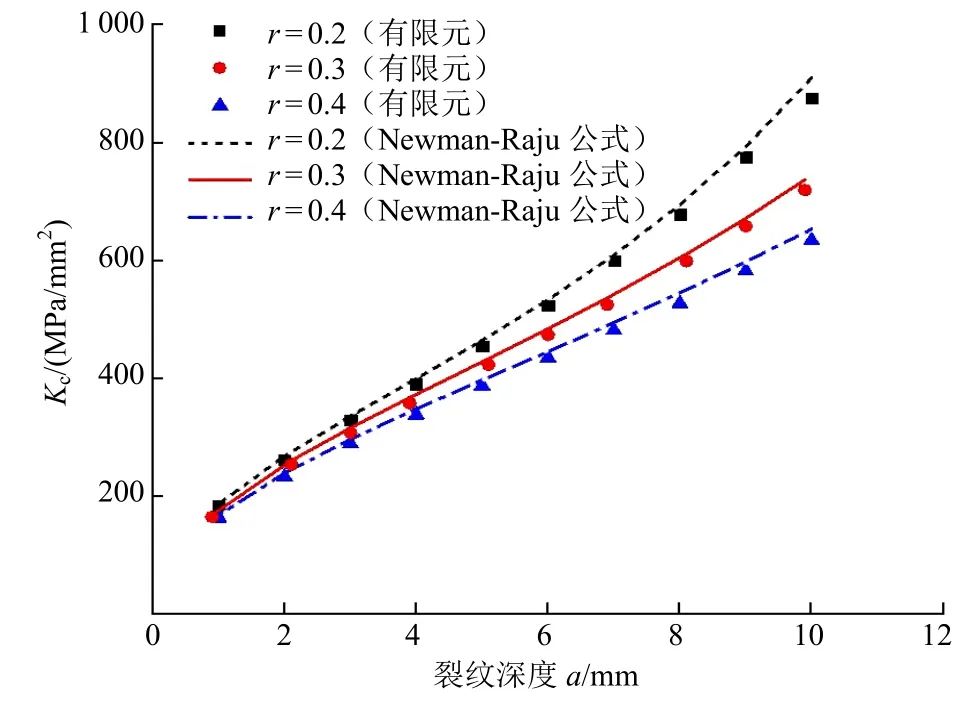

为验证建模和网格划分的正确性,计算平板插入表面裂纹之后在拉伸载荷状态下的应力强度因子。平板模型见图1,其中:长度l=400mm;宽度w=160mm;厚度h=20mm。在平板的中间插入一个表面裂纹,在拉力F=100MPa的作用下,计算裂纹表面点和最深点的应力强度因子,并将计算结果与采用Newman-Raju经验公式计算得到的结果相比较,结果见图2和图3。由图2和图3可知,最深点的应力强度因子与表面点的应力强度因子的吻合度很好,由此可验证本文的建模方法是合理的,计算的精度是满足要求的。

图2 表面点应力强度因子对比

图3 最深点应力强度因子对比

2.2 焊趾应力强度因子修正系数Mk分析

应力强度因子修正系数的计算式为

式(1)中:Kweld为肘板趾端处表面裂纹的应力强度因子;Kplate为平板上相同表面裂纹的应力强度因子。

在拟合趾端应力强度因子修正系数时,需考虑各种参数的影响。已有很多学者对该问题进行研究,其中:韩芸等[11]对T型节点进行研究,认为裂纹形状比、裂纹深度与板厚比(a/t)和焊趾角均为影响因素,但主要影响因素为裂纹深度与板厚比,其次为裂纹形状比;刘帆等[6]对趾端底板上的表面裂纹扩展进行研究,发现裂纹长度与焊缝长度的比值的影响较大;孔小兵等[7]对集装箱船纵骨端部进行研究,认为扶强材的宽度也有一定的影响。

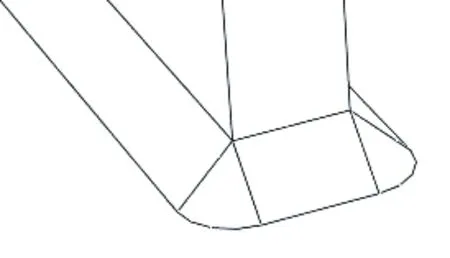

除了以上影响因素以外,在拟合焊趾处裂纹应力强度因子时,还需考虑焊趾的形状,在实际工程中,焊趾过渡阶段是呈圆弧形状的(见图 4),而上述研究都是按锥形建模的(见图 5),这与实际情况不太相符。此外,在计算纵骨端部的应力强度因子时,腹板存在与否及其厚度也有一定的影响。

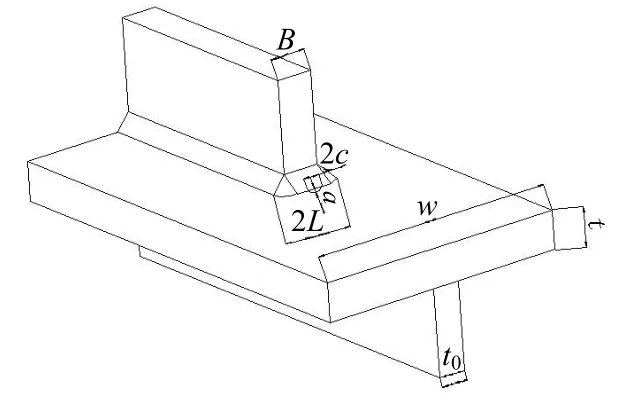

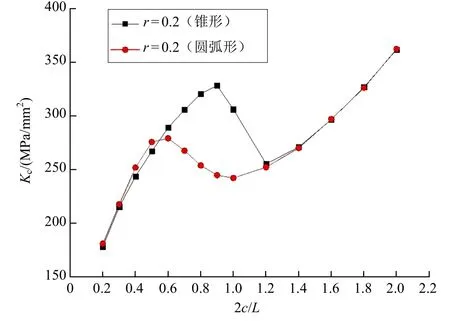

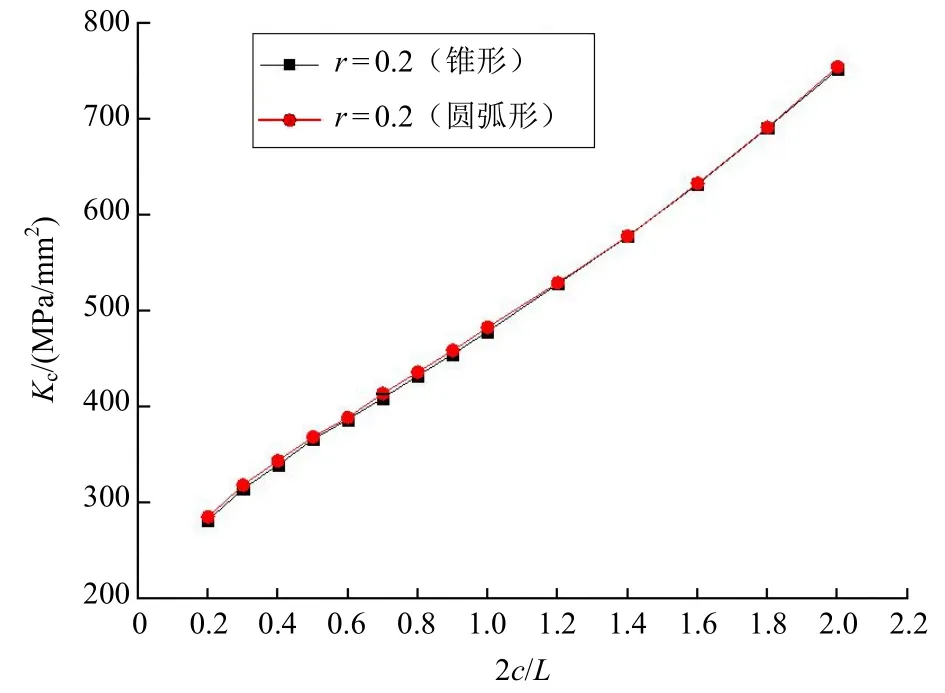

根据实际LNG船垂直端部焊趾的形状,本文采用图6所示的模型进行计算,模拟网格的合理性和计算结果的精确度已进行验证。对于端部焊趾形状的影响(见图7和图8),当裂纹穿过焊趾时,裂纹表面点应力强度因子的变化趋势有明显的改变,焊趾的形状对最深点应力强度因子的影响不大。底板下方的腹板存在与否及其厚度对应力强度因子也会有一定的影响(见图9和图10)。

图4 圆弧形焊趾

图5 锥形焊趾

图6 模型具体尺寸

图7 焊趾形状影响表面点应力强度因子对比

图8 焊趾形状影响最深点应力强度因子对比

图9 腹板影响表面点应力强度因子对比

图10 腹板影响最深点应力强度因子对比

2.3 液舱纵骨端部焊趾裂纹应力强度因子修正系数的经验公式

在拟合应力强度因子修正系数时,为简化分析并证明拟合的可靠性,选择在 BS7910规范[3]的基础上加上焊趾形状和腹板的影响对应力强度因子进行修正,其中腹板厚度的影响采用腹板与肘板厚度比表示。通过有限元软件计算得出支座端部焊趾裂纹的应力强度因子,并将其与采用BS7910规范给出的经验公式得到的结果相比较。

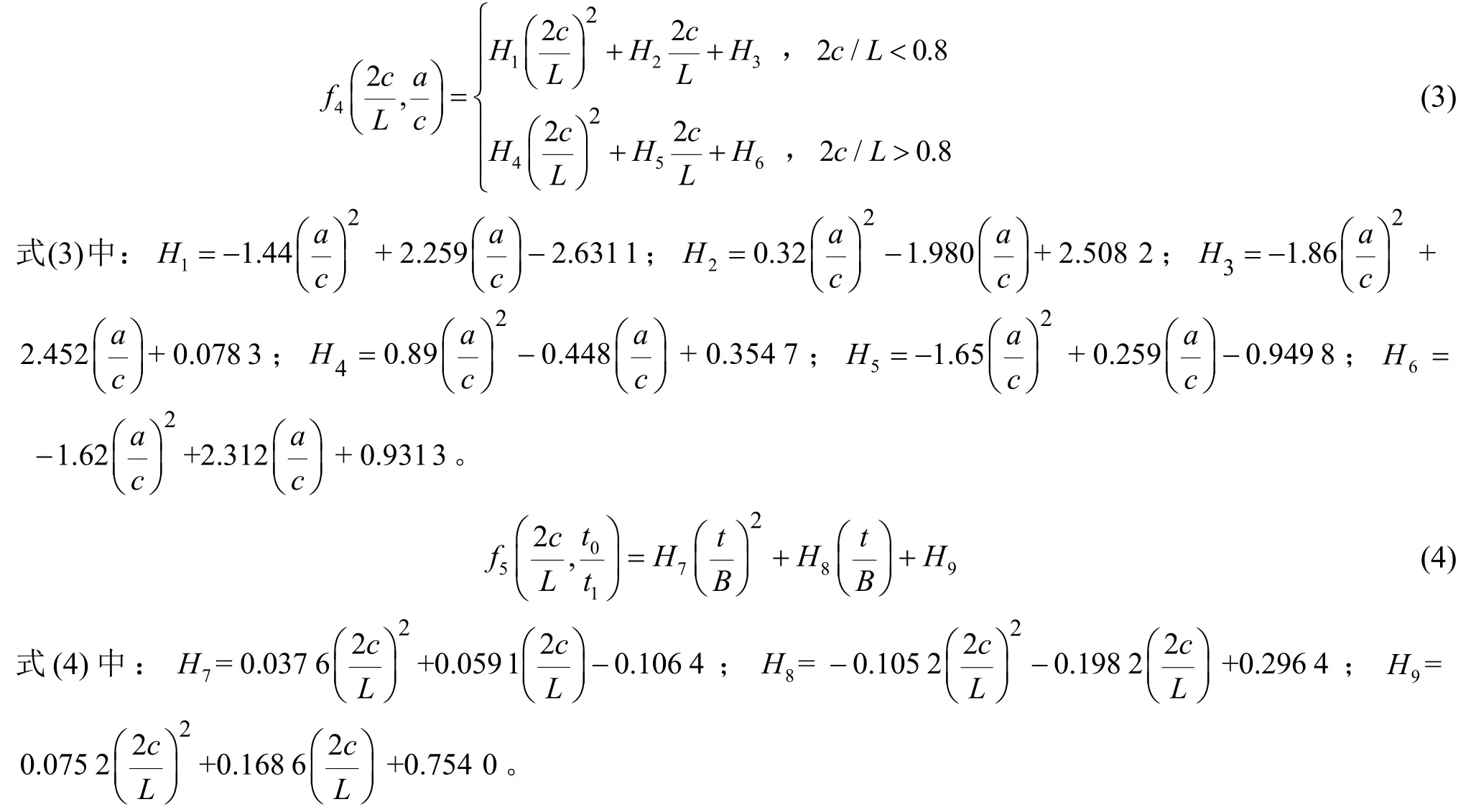

首先考虑焊趾形状的影响。对于表面点来说,随着裂纹的扩展,其应力强度因子的变化趋势比较复杂,为准确拟合出经验公式,本文将扩展过程分为2段来分析:第一段是,当裂纹长度小于0.8倍的焊趾长度时,应力强度因子处在缓慢上升到快速下降阶段;第二段是,当裂纹长度大于0.8倍的焊趾长度时,应力强度因子处在缓慢下降到快速上升阶段。当裂纹长度与焊趾长度之比在 0.5~1.0范围内时,主要处于裂纹的过渡阶段,由于焊趾形状较为圆滑,应力强度因子没有出现突变现象。

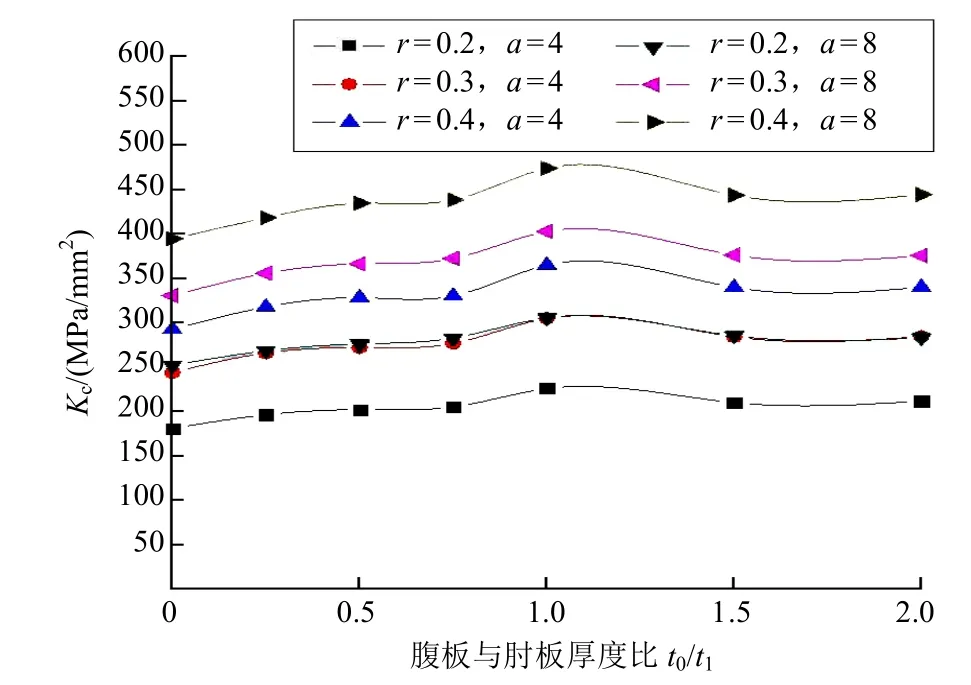

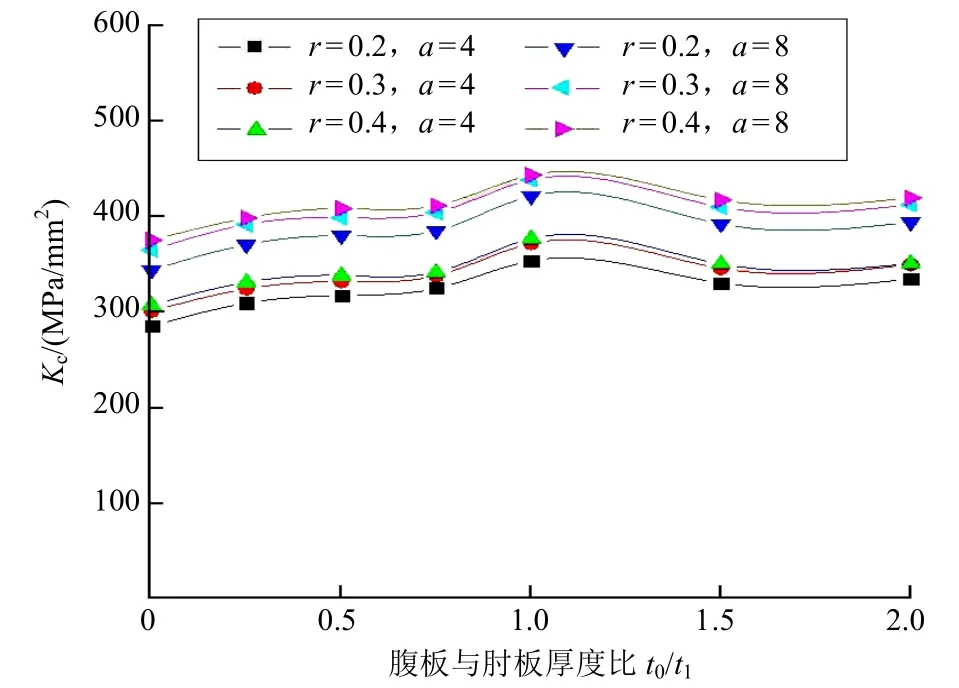

其次考虑腹板的影响,研究有无腹板及其厚度对应力强度因子的影响。计算结果表明,腹板的存在对应力强度因子的影响是不可忽略的。同时,腹板的厚度也需加以考虑。由图9和图10可知,腹板与肘板的厚度比(t0/t1)从0到2,表面点和最深点应力强度因子均呈现出不同的变化规律。当腹板与肘板的厚度比(t0/t1)小于1时,应力强度因子逐渐增大,当腹板与肘板的厚度比(t0/t1)大于1时,应力强度因子缓慢减小。

由以上分析可确定,纵骨端部的表面裂纹受焊趾形状和腹板的影响,主要影响因素为裂纹深度与板厚比(a/t)、裂纹的形状比(a/c)、裂纹长度与焊缝长度的比值(2c/L)外和腹板的厚度(t0)。

对于最深点来说,其裂纹扩展相比表面点较为简单,主要受裂纹长度与焊缝长度的比值(2c/L)和腹板厚度(t0)的影响,采用单一曲线进行拟合对结果的影响不大,且形式简单很多。

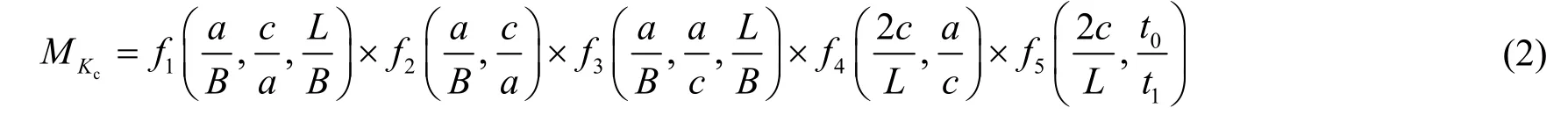

1) 对于表面裂纹端部修正系数,有

式(2)中:f1、f2和f3的计算参照BS7910规范;表示焊趾形状和裂纹长度与焊缝比值的影响;表示腹板厚度的影响。

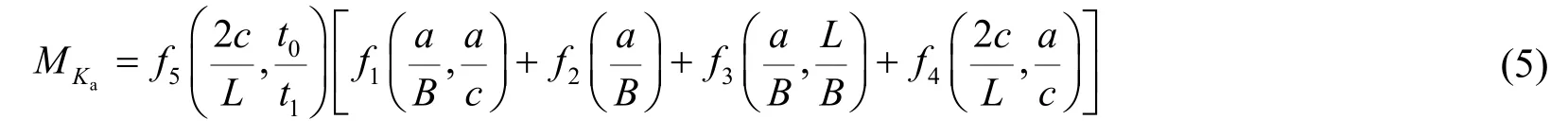

2) 对于表面裂纹最深处修正系数,有

式(5)中:f1、f2和f3的计算参照BS7910规范;表示焊趾形状和裂纹长度与焊缝长比值的影响;表示腹板厚度的影响。

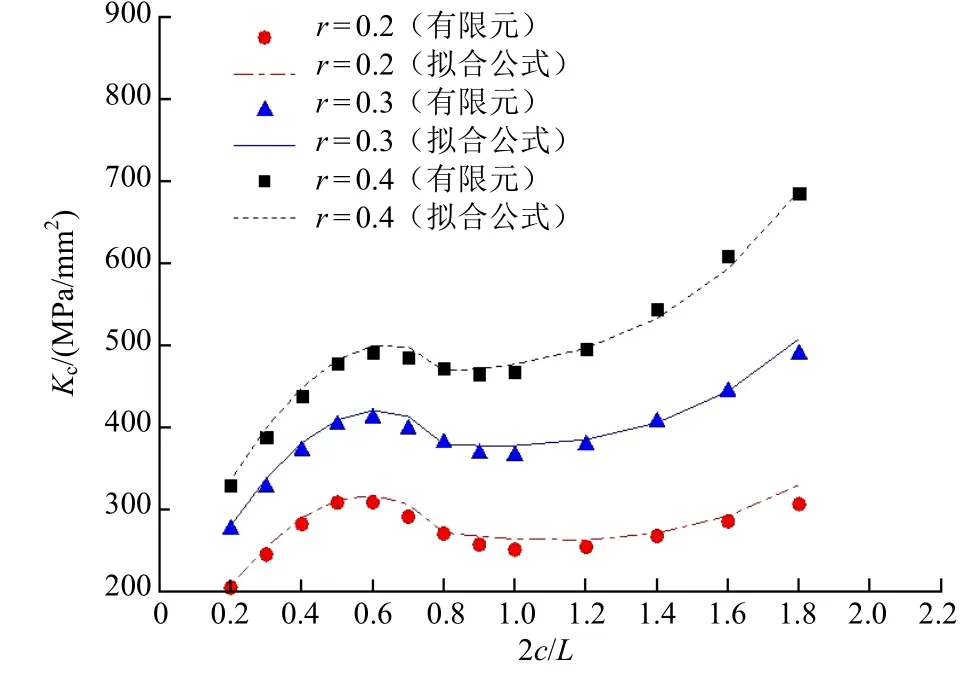

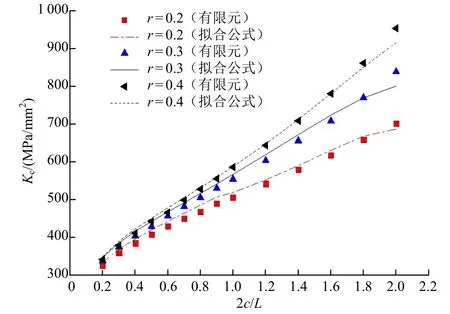

采用修正之后的2个公式,分别对裂纹表面点和裂纹最深处的应力强度因子修正系数进行计算,并将计算结果与有限元计算结果相对比,结果见图 11 和图 12。

图11 修正之后的表面点应力强度因子对比

图12 修正之后的最深点应力强度因子对比

由图 11 和图 12 可知,液舱纵骨端部焊趾裂纹应力强度因子修正系数的变化规律可用修正之后的公式来表示。采用拟合公式得到的结果与有限元计算结果总体上能较好地吻合,可将该拟合公式应用到实际的工程计算中。

3 LNG 船液舱纵骨端部趾端表面裂纹疲劳扩展寿命分析

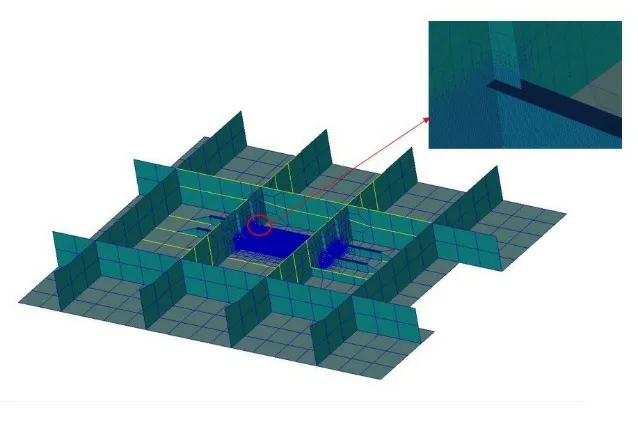

对 LNG 船液舱纵骨端部处焊趾表面裂纹的扩展寿命进行预报(见图 13),采用上述拟合出的修正公式对裂纹应力强度因子进行计算。

图13 液舱纵骨有限元模型

3.1 疲劳载荷

裂纹扩展分析所用的载荷由DNV规范[9]给出,包括船舶运动的加速度载荷、液货静载和液货晃动的动载,其中:加速度载荷为10-8超越概率下的极限载荷;液货静载和液货晃动的动载为10-4超越概率下的疲劳载荷。

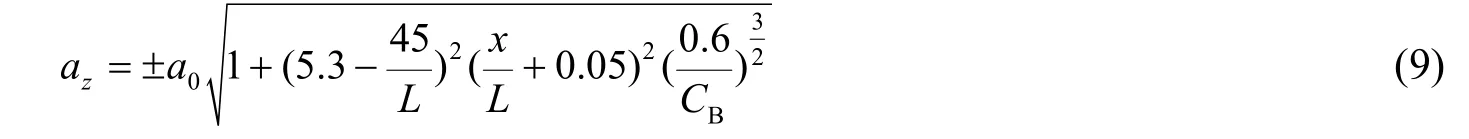

在预报液舱纵骨端部的疲劳寿命时,需考虑横向加速度和垂向加速度引起的动态压力。在本文所述算例中,静态船舶的质量Pw=24884t,加速度利用DNV规范[9]中的公式求得,即

垂向加速度系数的计算式为

横向加速度系数的计算式为

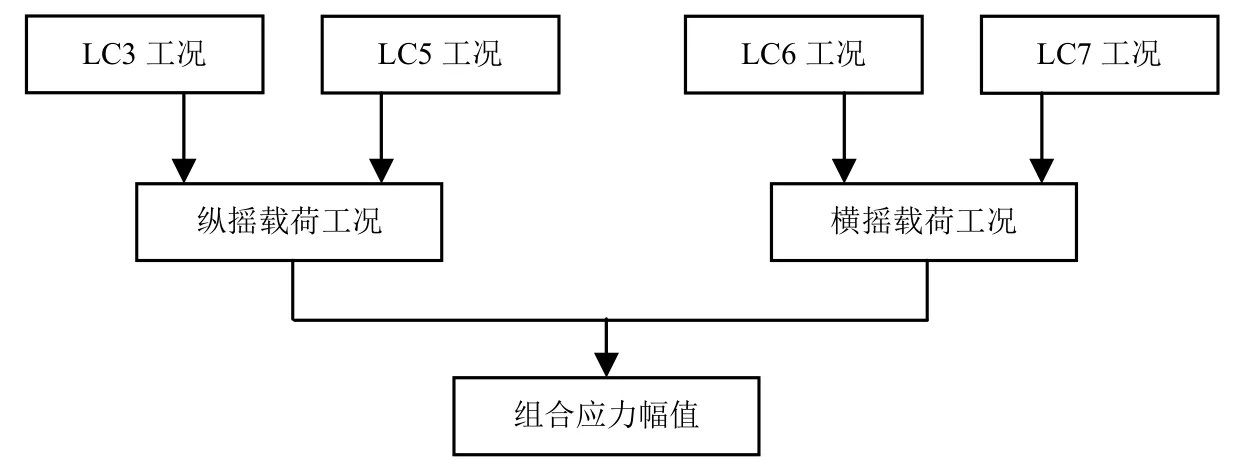

在液舱疲劳寿命计算中,根据 DNV规范[9],压载工况相比满载工况可忽略不计。在计算时,为保守起见,将部分装载的工况归于满载工况,故在实际计算中只考虑占一半运营时间的满载工况。同时,DNV规范[9]指出,船舶满载时,将LC3、LC5、LC6和LC7等4种工况应用到液舱的疲劳分析中(见表1),其中:LC3工况与LC5工况组合为纵摇载荷工况;LC6工况与LC7工况组合为横摇载荷工况。在有限元软件中计算之后,采用插值方法得到2种组合工况下趾端热点的最大主应力幅值,其中:横摇载荷下趾端热点的最大主应力幅值为69.88MPa;纵摇载荷下趾端热点的最大主应力幅值为103.51MPa。根据DNV规范[9]中规定的总组合应力公式,有

表1 工况介绍

图14 热点最大主应力组合应力流程

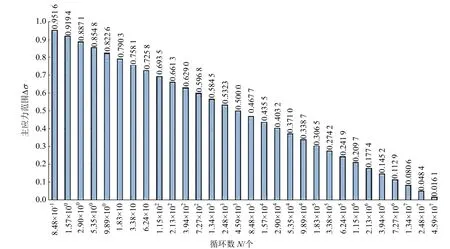

在求得各工况下趾端的热点应力幅值之后,再求取疲劳载荷谱。本文根据 DNV规范[9]给出的简化应力范围谱进行计算。对于长期应力范围谱,DNV规范采用的是船舶在北大西洋海况条件下可能经历的108个应力循环,给出了weibull分布中形状参数h=1.0时这108个应力循环的正则化应力分布(见图15)。根据得到的组合应力幅值,按上述方式得到长期应力范围分布,本文考虑最严重的情况,即各载荷块按降序方式加载到载荷谱中(见图16)。

图15 20a长期应力分布

图16 载荷谱

3.2 失效判据原理与方法

失效评估图考虑了从脆性断裂到塑性失稳的所有可能的破坏行为,被认为是最有效且最可靠的含平面型缺陷的结构完整性评价方法之一。本文采用BS7910规范给出的等级Level 2A 进行评估。若评估点位于失效评估曲线内,可认为裂纹是合格的;若评估点位于失效评估曲线上或失效评估曲线外,则判定裂纹是不合格的。这种评估方法最大的优点是同时考虑了断裂韧度和强度因子2种因素对缺陷结构安全评定的影响。

3.3 液舱纵骨端部焊趾表面裂纹扩展计算和结果分析

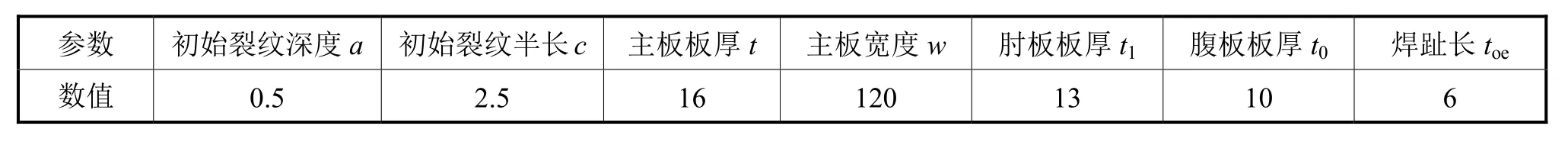

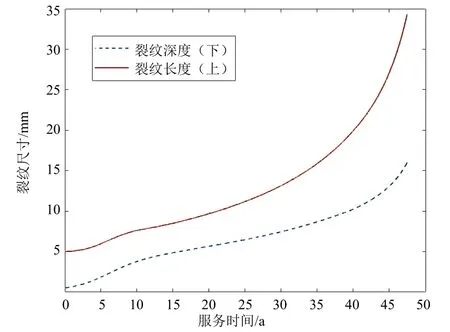

本文采用 Paris 裂纹扩展公式[12]对液舱纵骨端部焊趾处裂纹进行疲劳扩展分析。按 DNV规范[9]的规定,对于角接焊,裂纹初始深度为0.5mm,初始长度为5mm。裂纹扩展过程中的应力强度因子修正系数按 2.3节提出的经验公式计算,其中裂纹扩展参数C和m的取值参考美国船级社(American Bureau of Shipping, ABS)[13]推荐值。表面裂纹几何输入参数见表2,材料参数根据ABS规范取为:C=5.14×10-12;m=3。

表2 表面裂纹几何输入参数 单位:mm

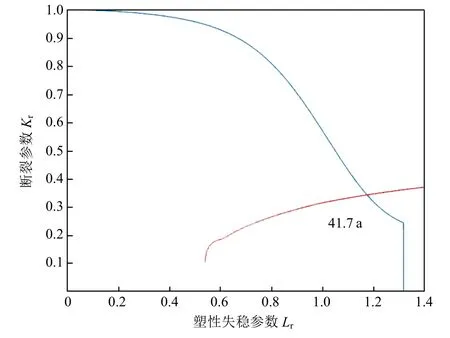

采用数学软件MATLAB编程计算LNG船液舱纵骨端部裂纹疲劳扩展寿命,并得出失效评估图和裂纹扩展图(见图17和图18)。由Paris公式预报出的液舱纵骨端部的疲劳扩展寿命为41.7a,满足设计的要求。

图17 失效评估图

图18 裂纹扩展图

4 结 语

本文采用有限元计算方法对液舱纵骨端部焊趾结构进行分析,考虑实际结构形状拟合出液舱纵骨端部应力强度因子修正系数经验公式,并对 LNG船的纵骨端部焊趾表面裂纹疲劳扩展寿命进行分析,主要得到以下结论:

1) 影响纵骨端部趾端表面裂纹应力强度因子的参数较多,主要是裂纹深度与板厚比、裂纹的形状比、裂纹长度与焊缝长度的比值、焊趾形状和腹板的宽度;

2) 表面点的应力强度因子修正系数分为2段,分界点为2c/L=0.8,最深点的应力强度因子修正系数的变化曲线为连续曲线;

3) 按规范要求计算横摇载荷和纵摇载荷的应力幅值并组合得到主应力幅值,同时按降序方式加载各载荷块,得到最严重情况下的载荷谱;

4) 采用Paris公式预报了液舱纵骨焊趾处裂纹的疲劳扩展寿命,其应力强度因子的计算方法采用本文拟合的公式求得,计算得到的裂纹疲劳扩展寿命满足规范设计的要求。