复杂环境下洞库爆破开挖安全技术

王腾蛟,姜 波,李海川,贺书义,王梦君,林可心

(1.空军工程大学航空工程学院,西安 710038;2.西部战区空军甘宁片区工程建设指挥部,兰州 730020;3.空军第一空防工程处,北京 100080;4.西部战区空军工程质量监督站,成都 610000;5.空军第二工兵技术勤务大队质量监督站,广州 510052)

人工、机械、爆破开挖是3种主要的地下工程施工手段[1-3],人工开挖费时费力,只适合局部施工;机械开挖快速高效,应用广泛;对于质地坚硬的岩体,爆破开挖是最佳选择[4]。爆破开挖虽能解决岩体坚硬难以施工的难题,但在施工过程中产生的爆破振动、爆破飞石、空气冲击波等有害效应[5-6]易对周围的人员和建(构)筑物造成损伤。因此,研究地下工程爆破开挖安全技术具有重要意义。

目前,国内外学者已经在爆破开挖安全方面展开了广泛研究[7-10],通过技术改进实现了对爆破有害效应的控制。叶朝良等[11]以徐盐铁路徐淮场路堑土石方爆破开挖工程为研究背景,以控制爆破振动、爆破飞石、爆破冲击波、爆破有害气体和噪声为施工目标,总结出一套行之有效的安全防护体系;唐海等[12]以张家界禾家村站东侧的路堑山体爆破开挖工程为背景,分析了周围民房、路基、边坡的爆破控制标准,制定出保证铁路正常运营和周边村庄安全的爆破开挖安全技术;Zhou Kui等[13]在公路隧道施工中,通过合理设置爆破开挖施工顺序,采用浅孔毫秒爆破技术,以减少爆破振动效果和冲击作用。虽然这些学者在爆破开挖安全技术方面取得了许多成果,但是其研究背景中爆区周围的环境简单,受保护的对象较为单一,而且多为路堑工程[14-16],对地下洞库工程爆破开挖安全技术的研究较少。

基于此,本文介绍了以兰州市附近山沟内某洞库爆破开挖为背景,综合考虑爆区周围建(构)筑物及存放危险品的安全,从改进爆破技术和制定防护措施两个角度对地下洞库爆破开挖安全技术进行研究的过程,为周围有地上、地下建(构)筑物且存有危险品的复杂环境下地工程的爆破施工提供参考。

1 工程概况

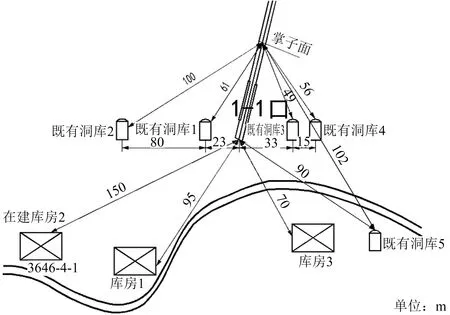

某洞库爆破开挖地点位于兰州市附近山沟内某库区。洞库断面采用圆拱直墙型和公路洞库式椭圆形,圆拱直墙型洞库分不同断面,开挖宽5~6.6 m,高6~6.5 m;公路洞库式椭圆型洞库开挖宽13.318 m,高12.1 m。其中,KD-1-1#洞库环境最复杂,进口处与1#洞库(弹药教具)、2#洞库(图库)、3#洞库(空置)、4#洞库、5#洞库(引信)的水平距离分别为23、103、33、48、90 m;KD-1-1#洞库口与1#地面库房(无引信弹药)、2#地面库房(在建)、3#地面库房(无引信弹药)的距离分别为95、150、70 m,其他洞库环境较好。施工掌子面距离洞口50 m;爆破点距离1~5#洞库口分别为61、100、49、56、102 m,在建洞库和原有洞库在同一高程,爆区位置及周边环境如图1所示。

图1 爆区位置及周边环境

Fig.1 Explosion location and surrounding environment

爆破区域周边环境复杂,必须采取多种安全措施和防护手段,避免爆破产生的振动、飞石、空气冲击波等有害效应对四周需保护的建(构)筑物、工程设施等造成损坏,避免爆破施工对在用危险品洞库等建(构)筑物产生不利影响,确保周围道路、建筑、设施及附近人员的安全。

2 工程难点

洞库洞身为红砂岩和红板岩,岩性致密坚硬,硬度为4~6,层理不显,不透水,地表无水。根据公路洞库围岩分级的相关规定[17]可知,洞库围岩为Ⅲ级。

爆破地点KD-1-1#洞库环境复杂,洞库爆破施工的难点如下:

1)在规定的时限内既要完成爆破施工工作,又必须严密做好爆破安全防护,时间紧、任务重、难度大;

2)四周需要保护的目标较多,距离近,要求高,安全顾虑大。

制定爆破方案和施工组织设计时需要充分考虑该工程的难点,确保洞库的爆破开挖达到如下要求:

1)在规定的工期内,完成洞库爆破开挖的施工任务,确保工程整体建设的正常推进;

2)爆破要充分发挥洞库围岩的自稳能力,避免对其造成严重破坏。一方面,要防止施工过程中洞库垮塌;另一方面,要保护初期支护结构;

3)确保爆破效果,控制爆破总量。爆破开挖后的洞库岩壁要达到光面爆破的效果,以便于后续锚喷支护施工的开展;确定爆破方案要以爆破效果和工程安全为基础,以最优的施工技术、经济指标为目标;

4)严格控制爆破振动、飞石和冲击波等有害效应,特别是爆破振动,实时量测,动态监控,要求施工措施与工况相适应,从而确保围岩稳定以及周围其他建筑、设施和人员的安全。

3 爆破方案

洞库爆破施工受爆源、介质和洞库自身的影响,可能会引起邻近在用洞库围岩的失稳或损伤。控制岩壁破坏,保证围岩稳定,是爆破施工的核心目标,在施工中坚持“少扰动、快加固、勤量测、早封闭”的原则,控制爆破振动对邻近在用洞库围岩的损伤。

洞库属于Ⅲ级围岩,采用短进尺、弱爆破的预裂爆破技术;全断面开挖,岩石地段采取钻爆施工,同时多段位起爆,控制爆破规模和循环进尺。根据安全要求设计了循环进尺1.0 m、炮孔深1.4 m和循环进尺1.5 m、炮孔深1.9 m的两种爆破开挖方案,以此控制质点振动速度;将适量的炸药均匀布置在炮孔中,设计非电延时起爆网路,以达到降低爆破振动强度的目的;为控制爆破飞石,底孔采用松动爆破技术,最大限度地降低对临时支护结构和在用洞库的影响,保证在用洞库的安全;结合对洞库内和地面的振动监测结果,适时调整爆破参数,以满足施工要求。

采用以上爆破开挖方案时应确保临时支护的跟进,对于可能采用超前锚杆或注浆小导管的施工段落应确保施工质量,保证进行钻爆施工时围岩稳定;实际地质条件与地勘报告有出入时,及时调整爆破方案。

3.1 炮孔设计

1)炮孔数目。炮孔个数设计以环境最复杂且两侧有在用危险品洞库的KD-1-1#洞库为设计依据,马蹄形断面尺寸为5 m×6.1 m,洞库开挖断面面积为29 m2。炮孔数目计算[18]如下:

(1)

式中:N为炮孔数目,个;f为岩石坚固性系数,取f=6;S为巷道掘进断面面积,m2。

经计算,N=56。

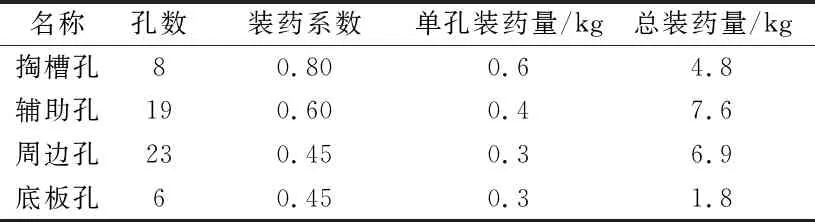

2)炮孔参数。在炮孔总体设计的基础上,将炮孔细分为掏槽孔、辅助孔和周边孔(底板孔)。根据不同炮孔的不同要求,对3种炮孔的爆破参数进行单独设计(见表1~表3)。

表1 掏槽孔爆破参数

表2 辅助孔爆破参数

表3 周边孔爆破参数

对非标准断面进行爆破施工时,部分爆破参数需参照标准的设计断面进行调整,其中各孔的装药结构和填塞长度等参数保持不变。掏槽孔的孔距和排距与标准设计断面相同;辅助孔的孔距调整范围为0.8~1.2 m,排距调整范围为0.6~0.9 m;周边预裂孔的孔距调整范围为0.5~0.7 m。在施工过程中结合施工效果和反馈的相关信息,及时调整爆破参数,确保施工安全。

3)炮孔布置。洞库掘进爆破的掏槽孔采用矩形布置,孔深分为1.4 m和1.9 m,排距0.5 m,孔口距2.0 m,与掌子面构成的夹角为60°;辅助孔的孔深分为1.2 m和1.7 m,排距0.7 m,孔距1.0 m,采用半圆弧形和矩形设置方式;周边预裂爆破孔的钻孔角度与掌子面成5°夹角,孔距0.5 m,沿洞库的边界线均匀布置。施工过程中,辅助孔炮孔位置的调整范围为5~10 cm,其余炮孔调整幅度一般不得大于5 cm,开挖断面的炮孔布置如图2所示。

注:雷管段别为毫秒段别

图2 炮孔布置

Fig.2 Layout of blasthole

3.2 炮孔装药量

依据规定[18],单孔装药量计算如下:

(2)

式中:Q0为单孔装药量,kg;α为装药系数,按照爆破类型的不同,一般取0.45~0.8;L为掌子面上布置的炮孔长度,m;G为各药卷的质量,kg;h为各药卷的长度,m。

爆破开挖的炮孔直径均设计为50 mm;考虑洞库的水文地质特性和光面爆破的施工要求,并结合工程经验,在采用2#岩石乳化炸药时,设计掘进爆破的炸药单耗为0.7 kg/m3;炮孔填塞长度取0.6~1.0 m。工程爆破中常用φ32 mm的乳化炸药卷,药卷质量一般为0.2 kg/卷,每个药卷的长度按0.2 m计算,则不同循环进尺的装药量分别如表4~表5所示。

表4 1.0 m进尺装药量分配

表5 1.5 m进尺装药量分配

因此,单循环爆破进尺为1 m和1.5 m时的总装药量分别为21.1、29.4 kg。

3.3 装药结构与起爆网路

1)装药结构。炮孔装药均采用不耦合装药方式,使用φ32 mm,长200 mm的药卷,以减少爆破施工对围岩造成的损伤,削弱爆破的振动响应。为改善爆破效果,在炮孔底部放置起爆药卷,通过反向起爆炸药的方式引爆所有炮孔内炸药;周边孔采用导爆索起爆,确保所有周边孔同时起爆,以获得更好的爆破效果。炮孔的装药结构如图3所示,使用木竹质材料制作炮棍,将粘土和细沙按照1∶3的比例拌合,制成均匀的混合物,用于填塞炮孔。

图3 周边预裂爆破孔装药结构

Fig.3 Charge structure of peripheral pre-cracking blasthole

2)起爆网路。按照预裂孔、中间掏槽孔、外围辅助孔的先后顺序进行逐排延时起爆,同排炮孔同时起爆,预裂孔和掏槽孔的起爆延时时间大于100 ms。对于主爆区的起爆网路设计,依据同次起爆、孔内分段延时的原则,布设非电导爆管。每个炮孔放置1发非电延时导爆管雷管,所有雷管采用四通连接,孔外放置MS1段传爆雷管,传爆雷管与导爆管束反向联接,通过导爆管雷管引爆传爆雷管。

按照网路设计的起爆顺序进行爆破开挖,以满足各炮孔之间延时时间的要求。1.0 m进尺爆破方案与1.5 m进尺爆破方案起爆顺序基本相同,预裂孔采用导爆索起爆,各孔的起爆导爆索采用导爆管雷管起爆。以现场爆破试验结果和实际情况为依据,及时调整炮孔深度、单孔装药量、炸药单耗、孔网参数等相关爆破参数,且尽可能使所有炮孔的底部在同一平面内。

4 爆破有害效应分析与控制措施

由于此项工程的爆破地点位于危险品库区,且周围环境相对复杂,进行爆破施工需考虑的有害效应主要有爆破振动、飞石和空气冲击波。以国内外类似的爆破工程为参照,结合以往实际工程的施工经验,分析相关因素,采取相应措施,适当控制爆破规模,以有效降低爆破危害效应,避免其对周围人员、建筑和设施造成不良影响。

4.1 爆破振动

在爆区部分设施暂时移走的条件下,爆破地震波易引起在用危险品洞库等建(构)筑物的振动,对其结构的安全稳定造成不良影响。

本次爆破采用浅孔控制爆破技术,爆破的振动频率f>50 Hz,根据相关规范[18],确定洞库和在用地面库房的允许安全振动速度(质点垂直振速)阈值均取1.5 cm/s,最大安全药量按照KD-1-1#洞库水平距3#洞库49 m计算,可按照萨道夫斯基公式计算爆破地震波理论振速。由于此次爆破采取内部装药多点分布的毫秒延时控制爆破方式,可采用修正后的公式[18]计算:

(3)

式中:v为保护对象的安全振动速度,cm/s;K为受地质条件和爆破地形等因素影响的系数;K′为延时爆破修正系数;Q为最大一段爆破开挖的装药量,kg;R为爆点中心与目标之间的距离,m;α为地震波的衰减指数。

本工程通过预裂孔爆破或开挖减振沟的方式,有效减弱了爆破产生的地震波对建(构)筑物的影响。为彻底消除对四周(构)筑物的振动影响,对预裂孔起爆同样需要控制单段装药量,分2段起爆,单段药量最大约为6 kg。鉴于洞库四周均为软岩,为确保安全,故根据规范[18]取K=250,K′=1,α=1.8,则最大一段起爆药量为

=23.5 kg

因此,爆破按照循环进尺为1.0 m、最大单段爆破量为7.6 kg,以及循环进尺为1.5 m、最大单段爆破量为11.4 kg的两种方案均满足装药量要求,其振动计算结果分别如表6~表7所示。

表6 循环进尺为1.0 m的振速计算

表7 循环进尺为1.5 m的振速计算

通过计算并分段装药,可保证各库房的结构安全,采用预裂爆破可降低30%~50%的爆破振动。两种方案计算出的各建筑物的振动速度均小于1.5 cm/s,满足爆破开挖设计要求。

方案二的爆破量大,爆破振动强,且3#洞库距离KD-1-1#洞库爆破点最近,因此,从采用方案二时的3#洞库的爆破振动监测(见图4)结果可以看出,实际测得3#洞库最大振动速度为0.83 cm/s,在安全允许振速1.5 cm/s范围内,与计算结果相差不大。从爆破结果看,周边各洞库和地面库均无明显损伤,未发生碎石掉落。因此,爆破开挖设计合理,满足振动安全要求。

图4 爆破振动监测结果

Fig.4 Monitoring results of blasting vibration

4.2 爆破飞石

爆破产生的飞石易对周围的建(构)筑物和公路造成危害。爆破飞石最大飞散距离可按下式[18]确定:

Rf max=KfqD

(4)

式中:Kf为受爆破方式、炮孔填塞长度和地质地形条件等因素影响的系数;q为爆破施工的炸药单耗,kg/m3;D为炮孔直径,mm。

根据工程实际和施工经验,取Kf=1.2,q=0.7 kg/m3,D=40 mm,则Rf max=34 m。本工程为松动爆破且在洞内,洞内飞石安全控制距离为100 m。

加强填塞和防护是降低飞石距离的有效途径之一。施工时,按设计填塞,并在爆破位置采取严密的防护措施,可以降低爆破飞石对环境产生危害效应。

4.3 空气冲击波

压缩周围空气所形成的超压,其计算公式[18]为

(5)

式中:Q为一次起爆的最大药量,kg,由设计方案确定;α为冲击波衰减指数,取α=1.76;K为分散延时影响系数,毫秒延时取K=0.3;R为爆破中心至保护目标的距离,由现场测定;

本次爆破中,方案一Q=7.6 kg,方案二Q=11.4 kg,取R=102 m和R=49 m计算,计算结果如表8所示。

表8 空气超压计算

根据《爆破安全规程》[18]的规定,确保人员安全的冲击波允许超压为Δp≤2 kPa,确保建筑物安全的冲击波允许超压为Δp≤5 kPa,分析上述结果可知,爆炸产生的空气冲击波小于国家所规定的安全标准,不会对周围的人员和建筑物造成危害。

4.4 爆破有害效应的预防措施

4.4.1 爆破振动

综合考虑起爆点与需要保护的建(构)筑物之间的空间位置关系,深入分析存在的影响因素,对可能产生的爆破振动采取有针对性的预防措施。

1)凡需保护的建(构)筑物均需采取预裂措施,以尽快形成沟槽,从而减少对建(构)筑物的振动影响。

2)结合孔内装药和分散布药的爆破方式,采取一次点火和分段延时相结合的起爆方式,实现能量分散释放,避免集中释放。同时可以实现不同爆点产生的地震波波峰与波谷相互叠加,以削弱地震波的能量,从而降低爆破振动。

3)综合考虑建(构)筑物结构的抗振能力和爆点之间的空间位置关系,以此作为计算一段最大装药量的指标依据,保证爆破振动对建(构)筑物的影响处于安全范围内。

4.4.2 爆破飞石

对于爆破飞石,以其飞行距离作为主要的控制指标,可采取以下针对性的预防措施:

1)为使设计值始终大于实际最小抵抗线,钻设炮孔前要对试爆体的尺寸进行详细测量,同时控制最小抵抗线的方向始终背离被保护建(构)筑物的方向,以减少爆破飞石对建(构)筑物的损伤;

2)认真把关炮孔填塞质量,精准控制炮孔单耗药量;

3)精心施工,严格控制装药长度与单孔药量;

4)在所有爆破孔位上部严密覆盖一层旧木工板,再盖一层密目网,避免个别飞石逸出,以消除爆破飞石对附近建筑设施的影响。

4.4.3 空气冲击波

对于爆破产生的空气冲击波,为控制其引发的空气超压值处于安全范围,可针对性地采取以下措施:

1)改进爆破方式,采用内部装药、分散布药和延时起爆的组合爆破方式;

2)严格控制炮孔填塞长度,认真把关炮孔填塞质量;

3)采用橡胶管包裹裸露的传爆雷管,以确保传爆稳定;

4)遮挡或覆盖爆炸气体可能逸散的场所和部位,以阻断空气冲击波的传播。

5 爆破效果

采用短进尺、弱爆破的预裂爆破技术,进行全断面开挖,循环进尺,底孔以松动爆破为主,爆破开挖施工效果如图5所示。

图5 爆破开挖施工效果

Fig.5 Blasting excavation construction effect

经过精细设计和施工,爆破后的洞库岩壁表面平整、光滑,没有出现松动易掉落的大块碎石;爆破没有对洞库围岩造成严重破坏,充分发挥了岩体的自稳能力,而且爆破对初期的支护结构也没有造成不良影响。本次施工实现了精准控制和有效防护的目标,爆破地震波引起的振动没有对周围的建(构)筑物结构造成损伤,爆破飞石被控制在一定范围内,没有出现爆破飞石失控危害人员和建筑设施的现象,爆炸产生的空气冲击波也得到了有效控制,没有超过人员和建筑物结构能承受的安全标准,爆破施工效果较好。

6 结语

兰州某洞库工程爆破开挖已顺利完成,施工效果较好,达到预期目标,可为其他类似工程提供参考。

1)由于爆区周围环境复杂,建(构)筑物多且存有危险品,且主要的有害效应有爆破振动、爆破飞石和空气冲击波,因此,采用短进尺、弱爆破的预裂爆破技术,在重点保护目标前设置减振沟槽,从而减少对目标的振动影响。

2)采用不耦合装药的爆破方式,使能量分散释放,减少地震波对建(构)筑物的振动影响,从而达到保护结构和洞库围岩的目的。

3)实时监测地面和洞库内的爆破振动情况,根据测试结果及时调整爆破参数,以满足施工技术要求,确保完成施工任务。

4)起爆网路采用非电导爆管闭合串联法,通过导爆管雷管孔内延时构成的网路起爆,各区之间网路采用复式连接法,能够实现可靠传爆,改善爆破效果。

5)根据不同开挖区域的不同地质状况,采取1.0 m和1.5 m不同进尺相结合的方式,在保证安全的前提下,达到最佳的爆破效果。