复合地层海底隧道盾构岩石控制爆破技术

沈顺平,陈建洲,林育仁

(厦门爆破工程公司,福建 厦门 361012)

随着国内地下空间逐步被开发利用,复合地层环境下采用盾构法掘进施工的项目日益增多,尤其是针对开挖断面内局部存在“上软下硬”的岩体[1-2]。我国东南沿海城市如厦门、广州等,花岗岩地层分布较为广泛,在地铁盾构隧洞施工过程中,常遇到球状风化状孤石和基岩的复合地层侵入问题,若选择直接盾构穿越或传统的开仓处理方法,容易出现掘进效率低、刀盘磨损严重、盾构姿态偏移等问题。因此,此类复合地层环境下的盾构顺利施工,成为地铁建设推进的重大难题之一[3]。

笔者以厦门市地铁3号线五缘湾站-刘五店站盾构区间跨海段爆破工程为背景,在分析水下盾构岩石破岩机理的基础上,阐述了深孔控制爆破技术在水下应用的过程,并通过水下冲击波压力测试及钻孔取芯验证,说明该技术能较好地控制盾构岩石破碎效果和爆破有害效应。

1 工程背景

厦门市地铁3号线五缘湾站-刘五店站盾构区间位于翔安区东海域(该海域为中华白海豚核心自然保护区),采用泥水盾构法施工,盾构段右线长度1 419.93 m,左线长度1 415.22 m。其中,跨海段长度1 100 m,盾构隧道覆盖层厚度为11.5~24.7 m,最深16 m,其地质分区属Ⅴ区(滨海堆积区),两岸为潮间带,海底地形总体上呈宽缓“U”型,为侵蚀堆积地貌,掘进过程中遇到“上软下硬”不良地质段。为确保盾构施工安全,需对侵入盾构隧道断面内的孤石及基岩提前进行爆破处理。

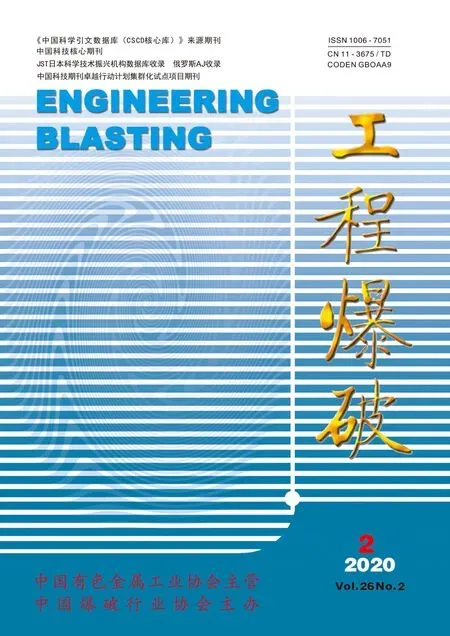

爆破施工前对海域段盾构区间地层通过浅层地震反射波(CDR)叠加覆盖技术进行详勘[4](见图1)。同时查看地勘资料可知,盾构隧道穿越地下岩土层种类较多,地形高低起伏不一,主要为中粗砂、残积土、圆砾、粉质粘土、强风化花岗闪长岩、中等风化花岗闪长岩、微风化花岗闪长岩等,伴随分布大小各异、强度不一的微风化花岗岩孤石,为典型“上软下硬”复合地层。其中隧道洞身范围内孤石有7处,平均单轴抗压强度80~140 MPa,最大达到202 MPa;左右线基岩均出现不同程度的突起,以半岩半风化岩段~全断面中、微风化基岩段为主,左线长330.8 m、右线长325.8 m。

图1 海底盾构岩石地质剖面

Fig.1 Geological section of subsea shield rock

2 岩石破碎原理及爆破技术

盾构隧道岩石破碎主要是利用炸药爆炸所产生的炮轰气体膨胀压力与应力波共同作用的原理[5],当炸药爆炸后,被爆体没有临空面很难进行石渣抛掷,表现为“内部作用药包”现象。由于爆轰波波阵面形成的传播速度与压力远远高于爆轰气体产物的传播速度与压力,故爆轰波先对药包周边岩壁起作用,在岩石内部形成冲击波并很快衰减为应力波。冲击波在药包周边岩石内产生压碎现象,而应力波在压碎区域之外产生径向裂隙。随后,爆轰气体产物继续压缩被冲击波压碎的岩石,使裂隙继续向前延伸和进一步张开,在岩石破碎范围表现出“爆腔、粉碎区、裂纹区”,从而实现水下盾构对岩石的破碎[6]。

水下钻孔爆破,即对水下岩石进行钻孔、装药、爆破的方法[7]。根据爆区的地质情况和盾构岩石“无临空面、炮孔深、水压大、覆盖层厚”等特点,采用水下深孔爆破控制技术,在海上进行垂直钻孔,将预制药包送至盾构岩石指定位置,通过控制炸药爆炸能量,使岩石破碎、解体至直径小于30 cm的碎块,同时最大限度地控制爆破有害效应,最终达到盾构安全掘进的要求[8]。

3 水下深孔爆破

根据海域环境和工程特点,选用漂浮式钻爆船施工作业,由辅助船将其拖至爆区,配合钻爆船抛设6具锚,其中船头和船尾各抛设1具中锚,锚缆长度为150~300 m;钻爆船体两边抛设2具边锚,锚缆长度为150~200 m。

钻爆船采用RTK-DGPS系统进行水下钻孔定位。船体一侧安装潜孔冲击式钻,用φ138 mm钻头,必须一次钻至设计孔底标高(含超钻深度),炮孔按梅花形布置,海底盾构孤石孔、排距a=b=0.7~0.8 m;基岩突起孔、排距a=b=0.7~0.8 m;盾构开挖上断面岩石超炸范围为1 m,下断面岩石超炸范围为2 m(即炮孔超深2 m),从而保证炮孔间“裂纹区”尽量相互多重叠(见图2)。

图2 海底盾构岩石炮孔布置

Fig.2 Blasthole layout of subsea shield rock

本工程炸药单耗取5~9 kg/m3,可根据现场试爆情况做出调整[9];药柱选用高性能防水、抗压水胶炸药,直径90 mm,长500 mm。根据设计药量和岩层厚度,将药柱装入预制的圆柱形塑料筒中,并在距离药柱下部1/3位置处安放起爆体(若有2个起爆体,则分别安置在距药柱1/3和1/4位置处),每个起爆体装填2发非电导爆管雷管,套上炮绳,沿套管缓慢送入炮孔。

采用导爆管雷管起爆法,实行逐孔或逐排起爆网路的连接方式。炮孔内雷管段别设置为MS1~MS10段,段间间隔时间控制为25~100 ms(见图3)。

注:数字为雷管段别,也是起爆顺序。

图3 逐孔或逐排起爆网路

Fig.3 Initiating circuit of hole-by-hole or row-by-row

4 爆破监测

采用TC-4850型测振仪配合CYG1401F水压传感器,对爆源附近水体进行冲击波压力监测,这是判断盾构岩石爆破对中华白海豚影响的直接手段[10]。现场爆破施工产生的冲击波共安排10次海上监测,监测点将水压传感器置于水深(H)5、10 m处,与爆源最近水平距离(L)50~200 m范围内(见图4)。

图4 水下爆破监测设置

Fig.4 Monitoring layout for underwater blasting

根据以往施工经验,在此类海域爆破施工时,安全超压控制值取200 kPa。通过水中冲击波压力监测结果分析(见图5)得出,水中冲击波峰值压力与爆源中心水平距离200 m范围内,随着距爆源距离增大,呈现衰减的规律。水深越大,其冲击波峰值总体越大,最大值达到91.2 kPa(见图6),均小于控制值,说明爆破有害效应安全、可控。

图5 水中冲击波压力(L=50 m,H=10 m)

Fig.5 Shock wave pressure in water

图6 水中冲击波压力监测结果

Fig.6 Monitoring results of shock wave pressure in water

对爆后区域进行钻孔取芯检测,岩石的粒径比较破碎,基本控制在30 cm以内(见图7),较好满足盾构通过的要求。

图7 爆后取芯检测

Fig.7 Coring test after blasting

5 结语

1)初步掌握了爆后水下冲击波在该水域的影响范围及衰减规律,即在200 m范围内,冲击波压力峰值随着距爆源水平距离的增大而呈现逐步衰减的规律,水深是影响压力强度的重要因素,爆后水下冲击波危害总体安全可控,可将200 m作为深孔控制爆破下保护中华白海豚的安全警戒距离。

2)钻孔取芯检测,隧道上方覆盖层扰动破坏较小,盾构岩石比较破碎,岩石粒径能够控制在30 cm以内,符合盾构机顺利掘进的要求,大大降低了盾构掘进风险。

3)经水下深孔爆破控制预处理后,盾构每天掘进4~5环,较盾构机直接破除或排除相比,提高了4环,并且盾构掘进中降低了开仓检查刀具的频次,节约成本约220万元人民币,具有显著的技术和经济效益。