大跨度下承式钢箱系杆拱桥施工监控技术研究

杨坳兰, 肖本林

(湖北工业大学土木建筑与环境学院, 湖北 武汉 430068)

钢箱系杆拱桥具有造型美观、结构形式多样化、承载能力高、水平推力小等优点,因此得以在我国铁路跨越式发展时期崭露头角。纵观大跨径桥梁施工监控技术的发展,监测系统确实是在不断完善并优化的。20世纪80年代初,日本在修建日野预应力混凝土连续梁时,就按照确定的施工顺序和步骤,形成了“建立力学参数检测系统——计算机现场处理所测数据——进行结构计算分析——修正参数——将所修正施工控制信息提供给施工单位”的一系列施工控制流程[1]。由此可见,大跨度桥梁的发展对桥梁施工技术以及施工监控技术提出了更大的挑战。为使桥梁的最终线形与内力分布符合相关标准,需要提供理论支持和科学的指导,因此施工监测在桥梁施工方面越来越得到重视,如1982年建成的上海柳港大桥,主跨200 m[2],是首次成功运用施工控制以有效进行挠度和位移监测与调整的典型案例。但目前施工监控在大跨度桥梁中的应用并不广泛,原因在于缺乏相对成熟的经验和监测手段,比如预测和判读精度不高,监测手段落后等。所以,建立完善的桥梁施工监控技术系统是落实桥梁全生命周期安全性与耐久性的关键步骤。

1 工程概况

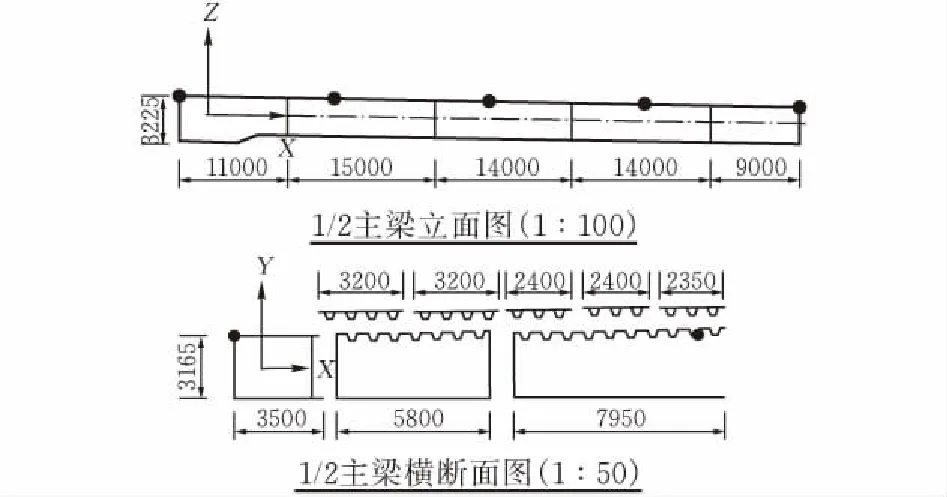

某桥为120 m下承式钢箱系杆拱桥,桥梁宽33.5 m,计算跨度为120.0 m,计算矢高为27.0 m,矢跨比为1/4.44,拱顶设45 mm预拱度。桥梁总体布置图如图1所示。该桥采用顺桥向单吊杆体系,共设27组吊杆,边吊杆钢绞线为15.2-22,中间吊杆钢绞线为15.2-15。在主跨钢梁内、拱脚处布置有8组系杆,每个拱侧各有4组,每组37根钢绞线。主桥部分横断面图如图2所示。

图 1 某钢箱系杆拱桥总体布置示意图 mm

图 2 某钢箱系杆拱桥部分横断面图 mm

2 施工控制分析

2.1 施工监测方法

通常情况下,为保证施工监控朝着可控方向进行,故需将施工监控参数的理论值假定为参数值。若发现观测值与前者相差较大,需针对性地提出解决措施,以便科学地指导施工。在实际施工过程中,为了避免所假定的设计参数因施工所带来的误差而出现一定的偏差,需要识别出设计参数误差量。根据已施工节段设计参数误差量,采用合适的预测方法(如最小二乘法、灰色模型等)预测后续节段的设计参数可能误差量[3]。若出现较大的误差量,则证明原设计方法并不可取,需尽快调整设计方案,以防止发生不可估量的后果;对于常规的参数误差,通过相应的措施以优化细部结构,从而达到数据的协调性。

2.2 施工监测内容

2.2.1 主梁线性监测

1)主梁标高监测 拱桥主梁采用节段拼装的施工方案,箱梁高程控制以梁体顶板控制为主。基准点一般建议布置在主墩处箱梁顶面,1个主墩1个。每个施工监控截面上顶板应布置3个高程观测点(测点1~3),中间测点兼作箱梁中心线控制测点[4]。全桥主梁施工期间,纵向分为9个节段。其线性测点布置主梁的二分点、四分点及八分点位置,且在上、下游及中心线均设置,共27个测点。测点位置如图3所示。

图 3 箱梁顶高程测试截面布置图 mm

观测安排在清晨6:00~8:00时间段内,为保证观测数据的准确性,要求同时记录空气温度和箱内温度。在这个时间段内,是悬臂拼装箱梁的温度与变形变化值关系处于相对稳定的时段,可以最大限度地减小温度对观测结果的影响和施工对观测工作的影响[5]。

2)主梁拼装轴线监测 本桥主梁平面布置按照设计图纸布置,如图4所示。因此施工单位在施工过程中按照设计平面坐标控制箱梁平面线形即可。

2.2.2 拱肋线形监测在整个拱桥的拼装过程中,拱肋的拼装是最重要的一环。其不仅直接关系到成桥线形是否在设计允许范围内,而且对桥梁结构内部的受力情况也会产生一定影响,所以拱肋安装的定位在施工要点上需注意拱肋轴线的定位和高程位置的定位,在施工精度上需要精准定位。

根据施工现场情况,每一节段接头位置处的拱肋顶面内边缘布置测点(图5),沿拱圈的水平距离,每3 m布置一个测点,在测点处安装专用反射片,在控制点上架设全站仪进行测量,使其在理论位置处[5]。

图 5 拱肋轴线和高程位置横桥向测点布置图 mm

2.2.3 吊杆力与系杆力监测

1)吊杆力的监测 吊杆索力是设计中重要的参数。索力的大小,直接影响到主梁的线型与主梁的内力分布关系。所以在施工过程中,索力值是否能够得到准确测量并使其满足设计要求,是保证桥梁结构安全及有效施工的关键。

假定索的两端为铰支,则该微分方程的解为:

(1)

其中:n为索自振频率的阶数(即拉索长度内的半波个数);fn为索的第n阶自振频率,Hz;l为拉索的自由或挠曲长度[6]。

由式(1)可得:

(2)

一般为了计算方便,常将式(2)简化为:

其中:f1为吊杆自由振动的第一自振频率,频谱图从而完全成为等间距的谱线[6]。

2)系杆力的监测 大桥的系杆材料为预应力钢绞线,其张拉也是采用分批次进行张拉。本方案拟采用锚索计传感器,该传感器适用于各种条件下的索力测量和缆索张拉时的施工控制,适应长期监测和自动化测量。另外,测量时参照主梁线性监测方法,并及时记录桥梁临时荷载、施工实际工况等重要信息。

3 施工监控系统的有限元分析

3.1 有限元模型的建立

桥梁整体运用Midas/Civil软件建立全桥空间杆系有限元计算模型,如图6所示。运用梁格法建模,计算模型中对主拱、主梁采用空间梁单元模拟,对吊杆和系杆采用仅受拉桁架单元模拟。桥空间有限元模型共离散545个节点,1115个单元。全桥共计11纵向梁格,其中2个边梁格+9个中梁格。依次编号为1#~11#纵梁。

图 6 某桥有限元计算模型

3.2 施工阶段计算结果

选取吊杆第一次张拉和主梁支架拆除两个施工阶段进行对比分析,结论如下。

3.2.1 吊杆第一次张拉完成

1)位移 处于吊杆第一次张拉完成施工阶段时,拱肋最大竖向位移发生在拱顶处,其值为21.9 mm(向下),主梁最大竖向位移发生在边纵梁跨中处,其值为15.1 mm(向上),如图7所示。

图 7 吊杆第一次张拉完成竖向位移图 mm

2)应力 处于吊杆第一次张拉完成施工阶段时,拱肋轴向最大压应力为54.4 MPa,主梁最大拉应力为38.1 MPa,如图8所示。

图 8 吊杆第一次张拉应力图 MPa

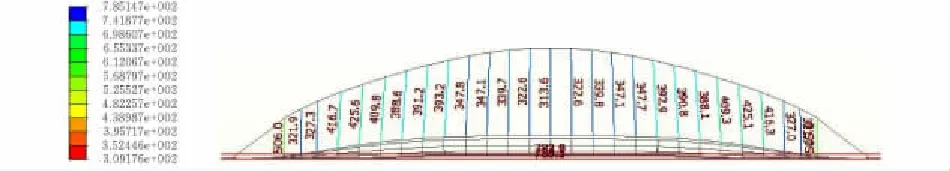

3)索力 处于吊杆第一次张拉完施工阶段时,吊杆最大拉力为506 kN,系杆最大拉力为785 kN,如图9所示。

图 9 吊杆第一次张拉索力图 kN

3.2.2 主梁支架拆除

1)位移 在主梁支架拆除施工阶段,拱肋最大竖向位移发生在L/4拱的位置,其值为16.7 mm(向下),主梁最大竖向位移发生在边纵梁跨中处,其值为26.6 mm(向上),如图10所示。

图10 主梁支架拆除竖向位移图 mm

2)应力 在主梁支架拆除施工阶段,拱肋轴向最大压应力为53.3 MPa,主梁最大拉应力为42.1 MPa,如图11所示。

图11 主梁支架拆除应力图 MPa

3)索力 在主梁支架拆除施工阶段,吊杆最大拉力为535 kN,系杆最大拉力为2496 kN,如图12所示。

图12 主梁支架拆除索力 kN

4 现场监测值与计算值的对比分析

4.1 拱肋应力监测

限于篇幅要求,这里仅选取了拱肋支架拆除,吊杆第一次张拉工况进行对比分析。从拱肋应力分析值可看出,随着施工工序的变化,拱肋应力变化较大,拱肋支架拆除后,拱肋应力的最大计算值达到14.2 MPa,位于拱脚的下缘,应力的最大实测值为14.41 MPa,位置与计算位置相同。系杆张拉后,拱圈各部分压应力值较均匀,均小于60 MPa。

4.2 系梁跨中挠度监测

通过合理布置吊杆,并合理的施加吊杆张拉力来减小系梁弯矩,把梁的剪力转化为拱的轴力,全桥可以达到比较合理的受力状态[7]。由于实际工程是刚性系梁,若吊杆过度张拉,则会导致梁跨中挠度和应力值趋于不稳定的状态,如图13所示,吊杆超张5%后,跨中挠度变形值达到2 mm。

图13 吊杆超张5%后系梁挠度变化图

4.3 吊杆索力监测

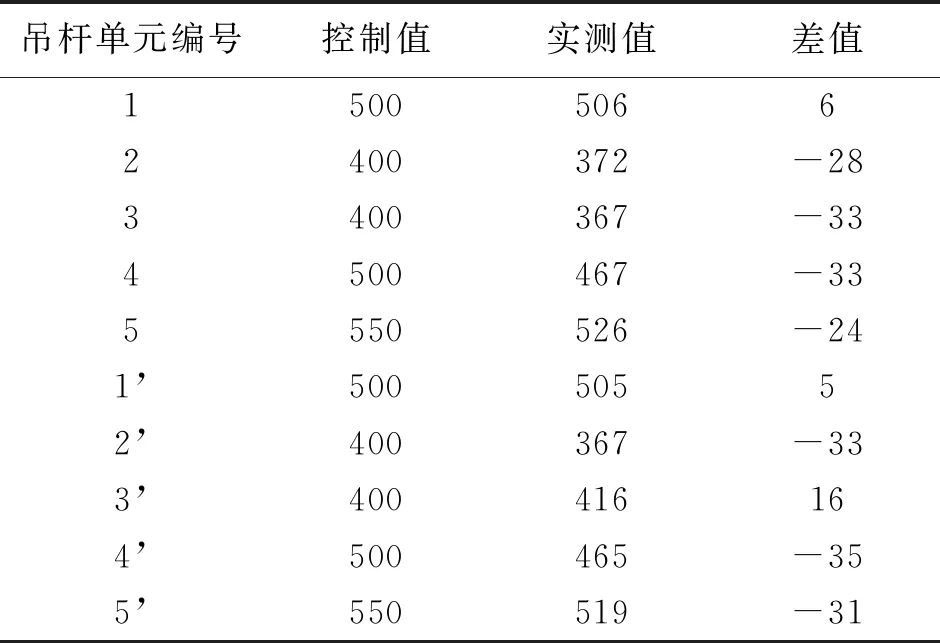

施工过程中吊杆索力的细微变化,都会引起拱肋线形较大的变化。这里仅选吊杆1(1’)-5(5’)编号两次张拉工况进行计算值、实测值、偏差值的对比分析。如表1、表2所示。

表1 部分吊杆第一次张拉索力监测结果 kN

表2 部分吊杆第二次张拉索力监测结果 kN

从对两次张拉值的监测结果看,实测值和设计值的差值较小,3、5、3’、5’号吊杆在二次张拉时偏差值略高于100 kN,其余偏差值均小于100 kN。通过分析两者数据,误差主要来源于在有限元模型建立时简化了参数设置,主拱、主梁考虑采用空间梁单元模拟,吊杆和系杆为受拉桁架单元模拟,这些模拟状态较为单一,较理想化,在软件模拟时未能多种模拟状态同时考虑,但由于在桥梁施工过程中,拱、梁结构近似于空间梁单元,而吊杆、系杆主要为受拉构件,综上,理论设计值虽有些许误差,但在可控范围内,可指导实测值。

5 小结

以某下承式钢箱系杆拱桥为工程背景,应用Midas/Civil有限元软件完成了全桥空间有限元分析。主要对钢箱系杆拱桥施工监控与施工监测两个阶段进行了具体介绍。通过以上工作,得到了以下结论:

1)通过对整个施工过程中拱肋的内力变形及吊杆、系杆的张拉力的分析计算,某桥在成桥运营期间吊杆最大内力为980 kN,吊杆安全系数为9.8,远大于2.5;系杆最大内力为3616 kN,安全系数为2.66,大于2.5,符合规范要求。

2)在吊杆第二次张拉完成施工阶段,主梁最大竖向位移发生在边纵梁跨中处,其值为57.8 mm(向上),在实际监测过程中需要对其进行重点监测。

3)系杆拱桥施工控制的主要原则是以主拱肋线形控制为主,应力控制为辅。在各施工各状态变量达到理想的基础上,对数据实测值与理论值进行比较分析,进行结构设计参数识别与调整,对成桥状态进行预测与反馈控制分析,防止施工中出现过大位移和应力[8],确保施工朝着预定目标进行。

4)后续在模型建立时加入多种状态的模拟,让理论设计值更为精确化。