ZSM-5分子筛吸附去除VOCs的研究进展

吴彦霞,梁海龙,陈 鑫,陈 琛,王献忠,戴长友,胡利明,陈玉峰

(1.中国建筑材料科学研究总院 陶瓷科学研究院,北京 10002; 2.萍乡学院江西省工业陶瓷重点实验室,江西 萍乡 337055; 3.瑞泰科技股份有限公司,北京 100024)

近年来,雾霾天气频发,严重危害人类健康和生态环境。挥发性有机化合物(VOCs)是PM2.5和O3形成的重要前体物,其经过光化学反应生成的气凝胶是造成雾霾的主要原因。根据雾霾的形成原因,减少污染源,降低挥发性有机物的排放是解决雾霾的根本之道。工业是VOCs排放的重要领域,其中,石油、化工、油墨、涂料、包装印刷、胶粘剂、家具和橡胶制品等行业排放量占工业总排放量的80%。因此,加强有机废气治理技术的研究和应用迫在眉睫。本文介绍ZSM-5分子筛吸附去除VOCs的研究进展。

1 VOCs简介

1.1 VOCs组成及危害

VOCs是指常温下饱和蒸气压大于133.32 Pa、标准大气压101.3 kPa下沸点(50~260) ℃且初馏点等于250 ℃的有机化合物,或在常温常压下任何能挥发的有机固体或液体。主要包括烷烃、芳香烃类、烯烃类、卤烃类、酯类、醛类、酮类和其他化合物8类。部分VOCs物种具有渗透、脂溶及挥发等特性,对人体具有生物毒性,长期接触导致呼吸道、肝肾脏、神经系统、造血系统及消化系统的病变,是公认的致癌、致畸、致突变的“三致”物质,严重危害人体健康。不仅如此,VOCs还具有多重环境效应。

排入大气中的VOCs一个重要的危害是形成臭氧污染。在阳光下经由紫外线照射,大气中的VOCs与氮氧化物(NOx)发生光化学反应,生成臭氧(O3)和过氧乙酰硝酸酯(PAN)等具有刺激性的强氧化性物质。此外,VOCs还会造成细粒子(PM2.5)污染,主要是由于VOCs参与了二次有机气凝胶(SOA)形成。大气中的VOCs经过化学氧化过程生成挥发性或蒸气压不同的氧化产物,形成的氧化产物经过成核作用、凝结过程和气/粒分配过程形成SOA,此过程的顺利进行主要依靠O3、OH自由基和NOx自由基的参与。这些SOA大多数在细颗粒物范围(<2.5 μm),不易沉降,能较长时间滞留于空中,对光线的散射力较强,从而显著降低大气能见度,形成灰霾天气[1-2]。

VOCs来源广泛,主要有工业固定源、机动车移动源、日常生活源及农业源等,其中,工业固定源占总排放量的43%,是主要排放源[3]。工业源VOCs排放量呈逐年增长趋势,数据显示,中国VOCs排放量超过20 Mt·a-1。为改善大气质量,我国正在加快推进VOCs污染防治。从“十二五”到“十三五”,VOCs治理政策体系经历了从无到有的过程,《“十三五”挥发性有机物污染防治工作方案》明确指出,到2020年,在重点区域、重点行业推进挥发性有机物排放总量控制,全国排放总量下降超过10%。

1.2 VOCs处理方法

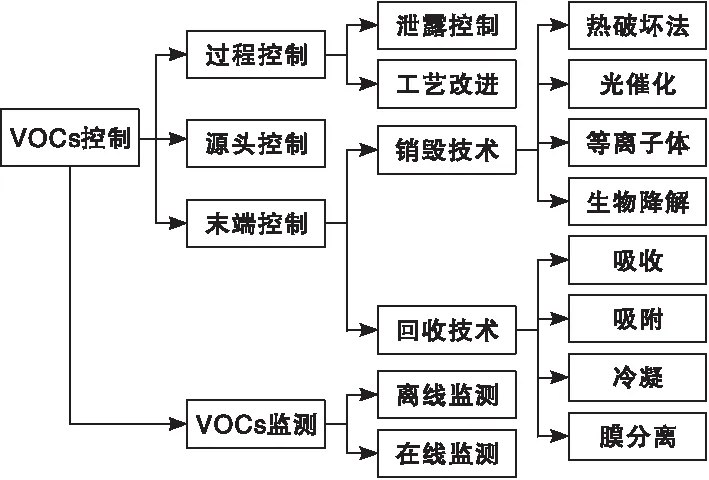

VOCs减排途径包括源头减排、过程减排和末端减排。VOCs控制技术如图1所示。在源头替代方面,研发和使用低VOCs含量、低毒性原辅材料是促进VOCs减排的热点技术。过程控制是针对VOCs生产过程,从原理上减少VOCs产生,一般通过工艺提升、技术改造和泄露控制来实现。末端控制是目前主流的VOCs处理技术,主要包括销毁技术和回收技术。销毁技术是通过分解和转换处理将VOCs转变为其他类型的气体(如水和二氧化碳等),并进行二次处理,该方法具有成本高、资源浪费和易产生二次污染等缺点,适应性较差。而回收技术主要包括吸收、吸附、冷凝及膜分离等方法,具有经济环保和无二次污染等优点,应用潜力巨大。

图1 VOCs控制技术Figure 1 VOCs control technology

吸附法是目前应用较广的一种处理VOCs方法,主要利用多孔固体吸附剂表面不平衡的化学键力或分子引力使VOCs中的一种或多种组分吸附于固体表面,达到分离目的[4]。与其他处理VOCs方法相比,吸附法能选择性地分离其他过程难以分开的混合物,对低浓度有毒有害物质去除效率高,操作简便安全,无二次污染,并且经过处理后可以达到有机溶剂回收和吸附剂循环使用的目的[5]。席劲瑛等[6]调研了国内外771个有效工业有机废气处理工程案例,发现吸附技术是目前比较流行的VOCs处理技术,在欧美国家的市场占有率排第三位,我国市场占有率排第一位,高达38%。

吸附剂是吸附技术处理的关键。常用的吸附剂大致分为含氧吸附剂、碳基吸附剂和聚合物基吸附剂。含氧吸附剂包含硅胶、沸石分子筛和金属氧化物等,通常具有高极性与亲水性。碳基吸附剂如活性炭和石墨,具有低极性与疏水性。聚合物基吸附剂主要包括高分子吸附树脂等,通常通过改变聚合物官能基以吸附不同的污染物质[7]。工业上使用较广的VOCs吸附材料是具有大量微孔结构和大比表面积及大吸附容量的活性炭。但活性炭在实际应用中存在诸多问题,如孔道易堵塞、热稳定性差、再生困难、易燃易爆和存在安全隐患等。比较而言,分子筛具有规则的孔结构、丰富的表面酸性位及良好的热稳定性,在VOCs吸附领域具有较好的应用前景[8]。

2 ZSM-5分子筛吸附剂

ZSM-5沸石分子筛是美孚公司于1972年开发的高硅三维直通道结构的中孔沸石,属正交晶系,空间群Pnma,晶胞参数a=2.017 nm,b=1.996 nm,c=1.343 nm。ZSM-5分子筛骨架内骨架原子硅以四面体配位方式通过氧桥与骨架四面体铝相联。ZSM-5分子筛具有两种交叉的孔道体系,一种是截面呈椭圆形的直线型孔道,0.54 nm×0.56 nm;另一种是截面近似为圆形的Z字型孔道,0.52 nm×0.58 nm[9]。该分子筛具有独特的三维孔道,孔道方向上没有A、X和Y型分子筛笼结构,内部的孔道即为空腔,均可成为有效吸附位点。因此,ZSM-5分子筛具有较强的吸附能力,能够很好地吸附大气中的有毒有害物质[10]。

2.1 硅铝比对吸附性能的影响

硅铝比是影响ZSM-5分子筛吸附性能的重要参数。一般情况下,硅铝比高有利于增强分子筛的疏水性能,提高水汽环境中有机物的吸附效率。黄海凤等[11]研究发现,硅铝比对ZSM-5分子筛的疏水性及吸附甲苯的性能有影响,随着硅铝比增加,ZSM-5分子筛表现出良好的疏水性和对甲苯的选择性吸附能力。同时对于不同种类的VOCs(醇类、酯类、烃类、酮类),ZSM-5分子筛表现出不同吸附性能,更易吸附小分子VOCs,对于同类VOCs分子,相对分子质量越大,VOCs分子极性增大,与分子筛具有越强的作用力,脱附温度越高,在约300 ℃可以完全脱附。郭文珪等[12]研究了硅铝比对不同VOCs分子在HZSM-5分子筛表面的吸附量影响。硅铝比越高,HZSM-5分子筛的疏水性越强,而对甲苯的吸附量越低,这主要是由于此时沸石静电场与苯环上的π电子之间起主导作用。非极性的正己烷和对二甲苯在HZSM-5沸石分子筛上的吸附量也随着硅铝比的升高而降低。同时,硅铝比过高时,HZSM-5上环己烷吸附量显著降低,这主要是由于硅铝比高时会使孔道收缩,环己烷分子难以进入。赵勤等[13]研究表明,硅铝比对VOCs分子在HZSM-5沸石分子筛上的吸附有重要影响。硅铝物质的量比<80时,随着硅铝比增加,已醛和2-庚酮在HZSM-5沸石上的吸附量增加,当硅铝物质的量比超过80,随着硅铝比增加,吸附量降低。这主要是由于硅铝比较高,造成了沸石晶格骨架缺陷,B酸位点浓度降低,不利于极性VOCs分子吸附。孙仁山等[14-15]研究发现,硅铝比越高,HZSM-5分子筛的酸强度降低,酸量较少,但有利于苯和甲醇的单分子吸附。李梦瑶[16]研究发现,甲酚和对甲酚在HZSM-5上的吸附为物理吸附,是自发熵减的过程。甲酚的吸附位与酸量成反比,随着硅铝比升高,总酸量降低,吸附量升高。唐克等[17]和干兆祥等[18]研究表明,碱性氮化物苯胺在酸性较强的低硅铝比ZSM-5分子筛上的吸附效果好,同时,苯胺吸附过程受化学吸附机理控制,符合二级动力学方程。洪新等[19]研究与唐克等研究结果一致,硅铝比小的ZSM-5对苯胺和吡啶的吸附效果好,且吡啶吸附效果优于苯胺,二者复合Langmuir-Freundlich混合模型。夏至等[20]研究表明,高硅铝比的ZSM-5分子筛具有较强的疏水性,在水蒸汽-甲苯双组分体系中表现出良好的吸附性能。硅铝比高时,分子筛酸性较强,对甲苯吸附强度越大,在300 ℃以上可实现全部脱附。吴琼等[21]研究表明,ZSM-5分子筛的硅铝比决定了材料疏水性的强弱和吸附反应活性位点的多少。硅铝物质的量比在25~120,随着硅铝比增加,分子筛疏水性增强,水分子的吸附量降低,环氧乙烷吸附量增多。当硅铝物质的量比较高时(>120),水分子吸附量继续下降,而环氧乙烷吸附量先增加后减少。

2.2 改性金属阳离子对吸附性能的影响

ZSM-5分子筛吸附VOCs的特性与改性金属阳离子在分子筛中的存在形态密切相关。金属阳离子主要通过改变分子筛内的电场、孔道结构及表面性质,从而对分子筛吸附性能产生影响。须沁华等[22]研究了碱金属阳离子交换型ZSM-5沸石中阳离子半径大小及性质对苯及环己烷吸附作用的影响。结果表明,阳离子交换型ZSM-5沸石上吸附苯的量受温度的影响效果不同,其吸附容量随温度升高而降低的幅度是Li>Na>Rb>K>Cs。而ZSM-5沸石中阳离子对环己烷的高温吸附作用影响不大。这主要是由于苯分子中的大π键与阳离子的特定作用较为明显。崔世强等[23]研究了不同金属氧化物(MgO、Fe2O3)改性的ZSM-5分子筛对有机氯吸附性能的影响。发现负载的金属活性组分进入ZSM-5分子筛的孔道内部或均匀分散在表面,增大了对极性分子的吸附能力,分子筛的脱氯效果提高。其中双金属改性的MgO-Fe2O3/ZSM-5分子筛,由于Mg和Fe金属之间的协同作用,增强了吸附剂化学吸附效应,表现出最佳脱氯效果。ZSM-5分子筛的低水热稳定性限制了其在高温液相反应及涉及水蒸汽的反应中的应用。李延锋等[24]采用镧掺杂延缓分子筛Al—O键的断裂及脱铝反应的发生,提高了ZSM-5分子筛的水热稳定性。于青等[25]研究发现,孔道中的阳离子是影响ZSM-5分子筛上乙炔吸附量、吸附强度及吸附形态的重要因素。NaZSM-5沸石对乙炔有较多的吸附位点,因此,乙炔在NaZSM-5上的饱和吸附量大于HZSM-5。但乙炔主要以弱的静电作用结合在NaZSM-5沸石孔道中的Na+离子位上,而在HZSM-5分子筛上主要以强的氢键吸附于B酸中心。梁欣欣等[26]研究了甲苯、乙酸乙酯及丙酮在Cu-Mn-Ce/ZSM分子筛上的单组分和混合组分的吸附行为。结果表明,在相同吸附条件下,极性较大的丙酮更易被分子筛吸附。混合组分VOCs分子在Cu-Mn-Ce/ZSM分子筛表面出现竞争吸附,吸附穿透时间显著缩短,单位质量的穿透吸附量明显下降,同时弱极性VOCs的穿透曲线上出现了明显的“驼峰”。此外,ZSM-5分子筛的表面酸碱性对吸附VOCs的性能也有一定影响。碱处理使分子筛脱硅的同时有少量的铝从骨架脱除,铝原子的脱除会影响分子筛酸性及其结构的变化,从而影响反应物分子在孔道中吸附位的数量。初春雨等[27]研究发现,碱改性后的ZSM-5分子筛有效吸附位增多,孔道的贯通性更好,更有利于苯分子的吸附与扩散。韩海波等[28]研究发现,随着NaOH碱溶液浓度升高,HZSM-5分子筛的酸量、介孔表面积和介孔孔容增加,催化剂活性和稳定性等催化性能得以改善。

2.3 存在形态对吸附性能的影响

与颗粒状的吸附材料相比,整体式蜂窝状材料由于床层阻力低,与吸附质之间的接触面积小、临界层厚度大,在净化低浓度、大流量的废气方面具有明显的优势。杜娟等[29]研究发现,蜂窝状ZSM-5分子筛对丁酮的吸附能力明显高于丙酮。同时,由于其具有优异的疏水性能,水分对丙酮的吸附能力影响不大,可用于高湿度情况下VOCs废气的治理。罗小会等[30]比较了不同结构的分子筛负载在蜂窝状陶瓷上的VOCs吸脱附性能,研究发现,与HY、NaY和USY分子筛相比,ZSM-5是较为理想的VOCs吸附材料,甲苯、乙酸乙酯、异丙醇和丙酮饱和吸附量最高,且脱附温度较低。与单组分吸附相比,混合组分之间存在竞争吸附,饱和吸附量明显减少,脱附温度也有所下降,ZSM-5分子筛对多组分混合VOCs具有较好的脱附再生性能。高君安等[31]采用浸渍涂覆法将ZSM-5分子筛涂覆于多孔基材(堇青石蜂窝陶瓷、金属蜂窝基、单晶硅)表面,材料疏水性略降,但由于载体支撑的作用使得ZSM-5涂层比表面积增大,因此,表面涂层的静态吸附甲苯的含量高于粉体。

2.4 吸附质对吸附性能的影响

ZSM-5分子筛的吸附性能与自身性质有关,还与吸附质物性有关。VOCs分子的有效直径是确定吸附扩散快慢的主要因素。张佳佳等[32]研究发现,分子直径比ZSM-5小的正丁烷和异丁烷能够较自由进入其孔道内,且正丁烷比异丁烷的分子直径小,因此,正丁烷扩散到分子筛孔道内部的速率比异丁烷快。孙晓岩等[33]研究表明,乙烯分子较苯分子尺寸小,可以吸附在分子筛孔道的绝大部分位置,而苯分子只能吸附在分子筛直型孔道和曲折孔道的交叉处,因此,乙烯在ZSM-5上的吸附量比苯大,但苯分子的吸附稳定性好。相对而言,乙烯吸附更易受到温度变化的影响。王国庆等[34]研究发现,对于甲醛的吸附,沸石孔径的影响比比表面积的影响大。虽然ZSM-5比表面积比5A分子筛小,但有效孔径(0.55 nm)大,因此对甲醛的吸附量高于5A分子筛。郭昊乾等[35]研究发现,与市售MCM-22分子筛相比,ZSM-5分子筛对甲苯的吸附性能好。刘芝平等[36]研究了庚烷和甲苯在纳米级介孔ZSM-5沸石分子筛中的扩散行为,结果表明,与微米级纯微孔ZSM-5相比,正庚烷和甲苯在晶粒粒径小、外比表面积大的纳米级介孔ZSM-5样品上的扩散路径短,对吸附-扩散行为起到促进作用。扩散阻力与VOCs分子形状也有联系。由于甲苯的苯环结构比正庚烷复杂,因此在扩散中有较大位阻,使得相同情况下庚烷的扩散快于甲苯。须沁华等[37]研究发现,相比环己烷,苯在ZSM-5上具有较快的吸附速率和较大的吸附容量。环己烷分子大小与分子筛孔道口相当,因此,在ZSM-5上的吸附速率缓慢。同时,Na/Al比值越高,由于ZSM-5孔道中阳离子的空间障碍效应及环己烷的集合构型,造成环己烷吸附速率越慢。

2.5 吸附-扩散过程

通常采用红外光谱法、频率响应技术和重量法研究分子筛的吸附扩散现象。魏钟波等[38]采用红外光谱法研究了甲苯在HZSM-5分子筛上的吸附机理和扩散过程。ZSM-5分子筛上的硅铝桥羟基吸附较硅羟基吸附位更强。甲苯分子首先吸附在具有硅铝桥羟基的孔道内,而当硅铝桥羟基基本占据后,才吸附在硅羟基的吸附位上。甲苯分子在大颗粒分子筛上的扩散系数显著高于小颗粒分子筛。宋举业等[39]采用气相色谱法研究了C1-C12系列烷烃在ZSM-5分子筛上的吸附扩散行为。ZSM-5更易吸附碳链较短的烷烃,碳链长度较长时,烷烃分子较大,吸附作用较小,吸附质与吸附剂之间以扩散为主。频率响应技术是一种宏观的在准平衡状态下的驰豫方法,是研究微孔材料动力学行为的重要手段。杜美玉等[40]采用频率响应法研究了正戊烷、1-戊烯和苯在HZSM-5分子筛上的吸附行为,发现正戊烷在分子筛上的吸附属于物理吸附,通过分子间范德华力作用。苯分子通过静电场相互作用吸附在分子筛上。1-戊烯通过与分子筛上的酸性位相互作用吸附在HZSM-5上。魏钟波等[41]采用重量法研究了甲苯在ZSM-5分子筛上的吸附行为,结果表明,小颗粒分子筛,由于结晶度低,存在较多的缺陷,如孔道内表面羟基和外骨架铝物种等,可作为吸附甲苯的强吸附位,因此,小颗粒分子筛对甲苯的吸附量大于大颗粒分子筛。

Monte Carlo模拟已经广泛应用于分子筛的吸附性能及分子筛内吸附质的动态分布。王勇利等[42]采用密度泛函理论方法研究了烯烃在H-ZSM5分子筛周期性模型上的吸附行为,表明烯烃在分子筛孔道中吸附时范德华力起主要作用,使原本较弱的π配位吸附产生较大的吸附能,而且碳数增加,范德华作用影响增大。此外,烯烃与分子筛之间存在π配位吸附,且差分电荷密度的大小与π配位作用。郭玉华等[43]采用ONIOM方法研究了C2-C5直链烯烃在HY和H-ZSM-5分子筛上的吸附性质。烯烃与分子筛的B酸性位相互作用形成π配位超分子复合物,随着碳链的增长,烯烃吸附能增加。由于小孔径ZSM分子筛孔道内具有更强的局域效应,因此,H-ZSM5分子筛上的吸附能比HY分子筛大,且碳原子数越多,影响越大。孙晓岩等[44]研究发现,氯乙酸和二氯乙酸在ZSM-5分子筛的吸附位主要集中在12-MR超笼中,动力学直径小于二氯乙酸的氯乙酸分子在ZSM-5分子筛上的吸附量更大,但吸附稳定性不如二氯乙酸。姜恒等[45]采用分子模拟方法研究了丙烷在不同硅铝比的NanZSM-5型分子筛上的吸附行为,由于丙烷为弱极性分子且为饱和烃分子,因此,未出现随样品硅铝比减小,丁烯和异丁烯在ZSM-5分子筛上饱和吸附量增加的规律。硅铝比的改变未对丙烷在ZSM-5上的吸附量造成影响。同时,通过模拟可以了解吸附质在分子筛中的吸附位点和可能位置,表明丙烷均匀分布在十元环以上的主孔道内。周震寰等[46]采用巨正则统计系综蒙特卡罗模拟方法研究了乙苯和对二甲苯在ZSM-5分子筛上的吸附行为,表明乙苯和对二甲苯的吸附位在ZSM-5分子筛两种孔道的交叉处,ZSM-5分子筛更易吸附乙苯。车小军等[47]采用巨正则系统蒙特卡罗和构型偏倚蒙特卡罗相结合的分子模拟方法研究了正戊烷在ZSM系分子筛上的吸附性质,结果表明,正戊烷在ZSM-12分子筛的吸附仅限于十二元环孔道,而ZSM-5和ZSM-11分子筛的十元环孔道和五元环孔道内也有吸附,正戊烷在ZSM-12分子筛的吸附量小于ZSM-5和ZSM-11分子筛。

综上所述,ZSM-5沸石分子筛对VOCs分子的吸附是多个影响因素共同作用的结果,除自身性质,如硅铝比、掺杂阳离子及表面酸碱性等,吸附质本身物性,如分子形状、有效直径等,均对有机分子在ZSM-5沸石分子筛上的吸附有影响。

3 吸附法治理VOCs工艺技术

3.1 常用吸附工艺

治理VOCs废气常用的吸附工艺有固定床、移动床、流化床和沸石蜂窝转轮吸附工艺。

图2为固定床双柱吸附工艺。固定床吸附法的特点是在一个床层上实现吸附与脱附,为保证工作连续性,需要两台或多台吸附器同时工作,其中一些吸附,一些再生。适用于高浓度废气净化,固定床床层厚度约1 m,而用于低浓度废气净化的固定床床层厚度约0.5 m。进入吸附塔的气速控制在(0.2~0.6) m·s-1,过低或过高都会对吸附效率产生不利影响[48]。

图2 固定床双柱吸附工艺Figure 2 Fixed bed double column adsorption process

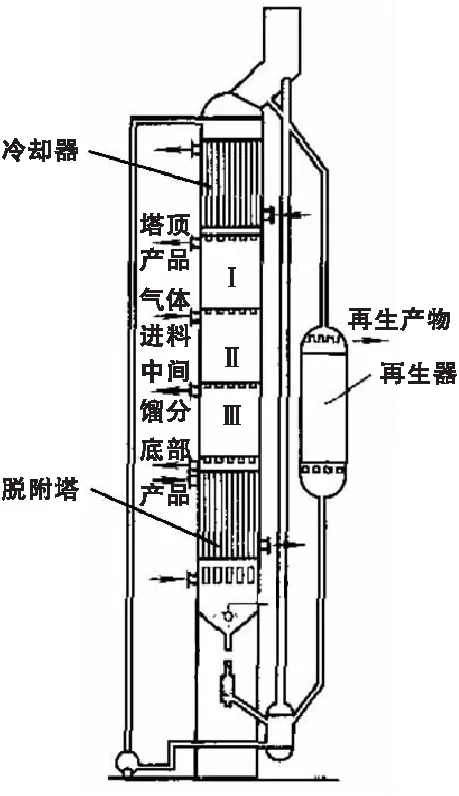

移动床吸附装置如图3所示。新鲜吸附剂由塔顶加进,添加速率的大小以保持气、固相有一定的接触高度为原则。塔底有一装置连续排除已饱和的吸附剂,送至另一容器再生,再生后回到塔顶。被处理的气体从塔底进入,向上通过吸附床流向塔顶。适用于稳定、连续和量大的气体净化。缺点是吸附剂磨损大,动力消耗大。

图3 移动床吸附装置Figure 3 Moving bed adsorber

流化床吸附装置为塔式设备,内设若干层筛板,吸附剂在筛板上呈沸腾状态。双流化床吸附装置如图4所示。该装置主要由两个多层流化床-多层流化床吸附塔和多层流化床脱附塔组成,采用热气流脱附再生,浓缩后的废气去催化燃烧或冷凝回收处理。流化床吸附的优点是床层温度均匀,传质、传热快,不需要专门的维护保养,易于设计放大[49]。

图4 双流化床吸附装置Figure 4 Double fluidized bed adsorbers

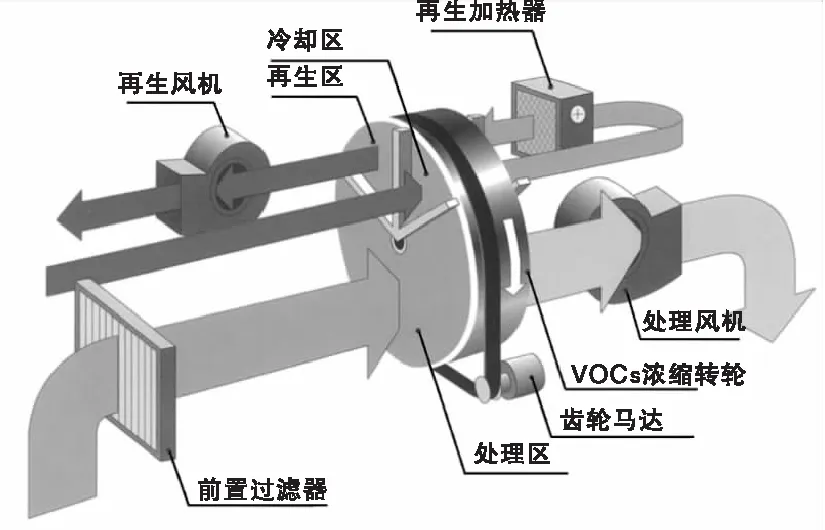

近年来,分子筛转轮浓缩技术得到迅速发展,成为公认的高效废气浓缩技术。它是将加工成波纹形和平板形的陶瓷纤维纸用无机黏合剂粘结在一起后卷成具有蜂窝状结构的转轮,然后将疏水性沸石涂覆在蜂窝状通道的表面得到吸附转轮,最早是由日本西部技研公司研发。沸石分子筛转轮分为吸附区、脱附区和冷却区,分子筛转轮浓缩技术装置如图5所示。有机废气中的VOCs被沸石分子筛在吸附区吸附,被净化后的有机废气从沸石分子筛转轮直接排出,通过烟囱进入空气。吸附在转轮上的VOCs在脱附区经过约200 ℃小风量的热风处理而被脱附、浓缩,浓缩约(5~25)倍。脱附浓缩后的挥发性有机物被送至后续工艺,进行回收或销毁处理。脱附后的沸石转轮在冷却区被冷却。经过冷却区的空气,加热后作为再生空气使用,达到节能效果。随着转轮转动,吸附剂循环性地进行吸附、脱附和冷却,达到对有机废气的净化[50]。沸石浓缩转轮在涂装、包装印刷和电子设备制造等行业的有机废气治理中均发挥较好作用。

图5 分子筛转轮浓缩技术装置Figure 5 Schematic diagram of molecular sieve rotor concentration technology

3.2 与其他技术联用

在实际应用中,通常需要将吸附技术与其他技术联用,达到提高净化效率的目的[5]。吸附法+膜分离技术耦合适用于有机物浓度及沸点较高的VOCs气源,如大型油库中储油罐的排放空气、大型印染厂和喷漆厂的排放空气等。高沸点、大分子的有机物首先通过膜分离部分滤除,减轻了吸附塔的压力,剩余气体再经吸附法浓缩回收,达到较好地回收效果[51]。有回收价值的有机废气可以选择吸附浓缩技术+脱附+冷凝回收技术联用。废气中的有机分子充分吸附在吸附剂上,达到饱和吸附状态。然后用饱和低压水蒸汽或氮气加热饱和吸附材料,将被吸附的挥发性有机物从吸附剂上脱附。恢复活性的吸附剂可以重新吸附挥发性有机物,而脱附出来的有机气体则在冷凝器中冷却液化,与水自动分层后回用。该类方法适用于处理常温、中低风量和中高浓度的有机废气。对于成分复杂的低浓度、大风量且没有回收利用价值有机废气,可以选择采用吸附+催化燃烧法进行治理。有机废气在吸附剂上吸附饱和后,用热气流将有机物分子从吸附剂上脱附,达到吸附剂再生的效果,然后将解析后的高浓度有机废气送至催化器催化燃烧,产生的热能一部分用于预热废气,另一部分用于热解析。该方法适用于大风量、低浓度的苯类、酮类、醇类和醛类等多种有机废气治理。

4 结 语

ZSM-5分子筛作为一种应用广泛的吸附材料,可以通过改善自身性质,如改变硅铝比、掺杂金属阳离子、表面酸碱改性及调整吸附状态(颗粒或蜂窝)等,优化吸附性能,开发满足特定需求的高效分子筛吸附材料。此外,研究吸附质本身物性,如分子形状和有效直径等对分子筛吸附性能的影响,对于发挥分子筛选择吸附性具有重要意义。采用红外光谱法、频率响应技术、重量法及分子模拟等方法研究了VOCs分子在沸石分子筛上的吸附-扩散过程,有利于对吸附行为的认识,同时为提出吸附机理提供理论依据。综合考虑吸附法治理VOCs的限制因素,与其他技术联用,可以有效提高VOCs废气净化效率,具有广阔的实际应用前景。