液氨卧罐泄漏气云的形成及事故后果分析

何娟霞*, 2,周冬梅,刘磊,周琪勇,李春花,马野

(1.广西大学资源环境与材料学院, 广西南宁530004;2.华南理工大学材料科学与工程学院, 广东广州510641)

0 引言

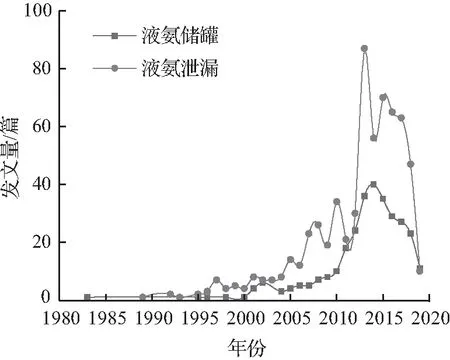

图1 国内外液氨泄漏研究的关注趋势图Fig.1 Study trend chart of liquid ammonia leakage at home and abroad

氨沸点为-33.4 ℃,常温常压下以气体存在。液氨作为一种化工原料和制冷剂,一旦泄漏可能造成火灾、爆炸以及中毒窒息的后果。目前国内外众多学者对液氨泄漏事故进行了研究。其中国内大部分学者[1-7]主要是依据泄漏物质特性及其动态过程,对不同的泄漏模式进行详细的阐述,并改进现有的泄漏扩散后果分析模型,对液氨泄漏扩散规律进行数值仿真分析,预测氨气泄漏的扩散距离及其影响范围等。国外大部分学者[8-11]主要依据液氨特殊的性质,对其泄漏扩散规律进行研究,分析泄漏物质本身及外部条件对泄漏扩散过程的影响,以及泄漏形成混合气云的不同伤害形式的影响后果,并提出对液氨泄漏事故后果的缓解措施。论文以“液氨泄漏”为检索词在中国知网(CNKI)数据库检索、以“ammonia leakage”和“ammonia release”检索词在Elsevier ScienceDirect数据库检索,共计检索2 513篇相关文献,如图1所示。从整体上看近几年国内外学者对液氨泄漏研究呈上升趋势。由于氨的物化特性及储存条件,液氨泄漏后将以气云方式扩散。但通过对检索文献分析,目前对液氨泄漏气云形成的研究较少。综上所述,论文根据卧罐结构及液氨泄漏闪蒸导致罐压变化,对液氨卧罐纯液体泄漏数学模型进行了修正。同时从动力学和热力学角度出发,对液氨卧罐气相区和液相区的纯气体泄漏、两相流泄漏、纯液体泄漏的气云形成进行了研究,并对不同泄漏形式的后果进行了对比分析。

1 泄漏的动力学和热力学特征

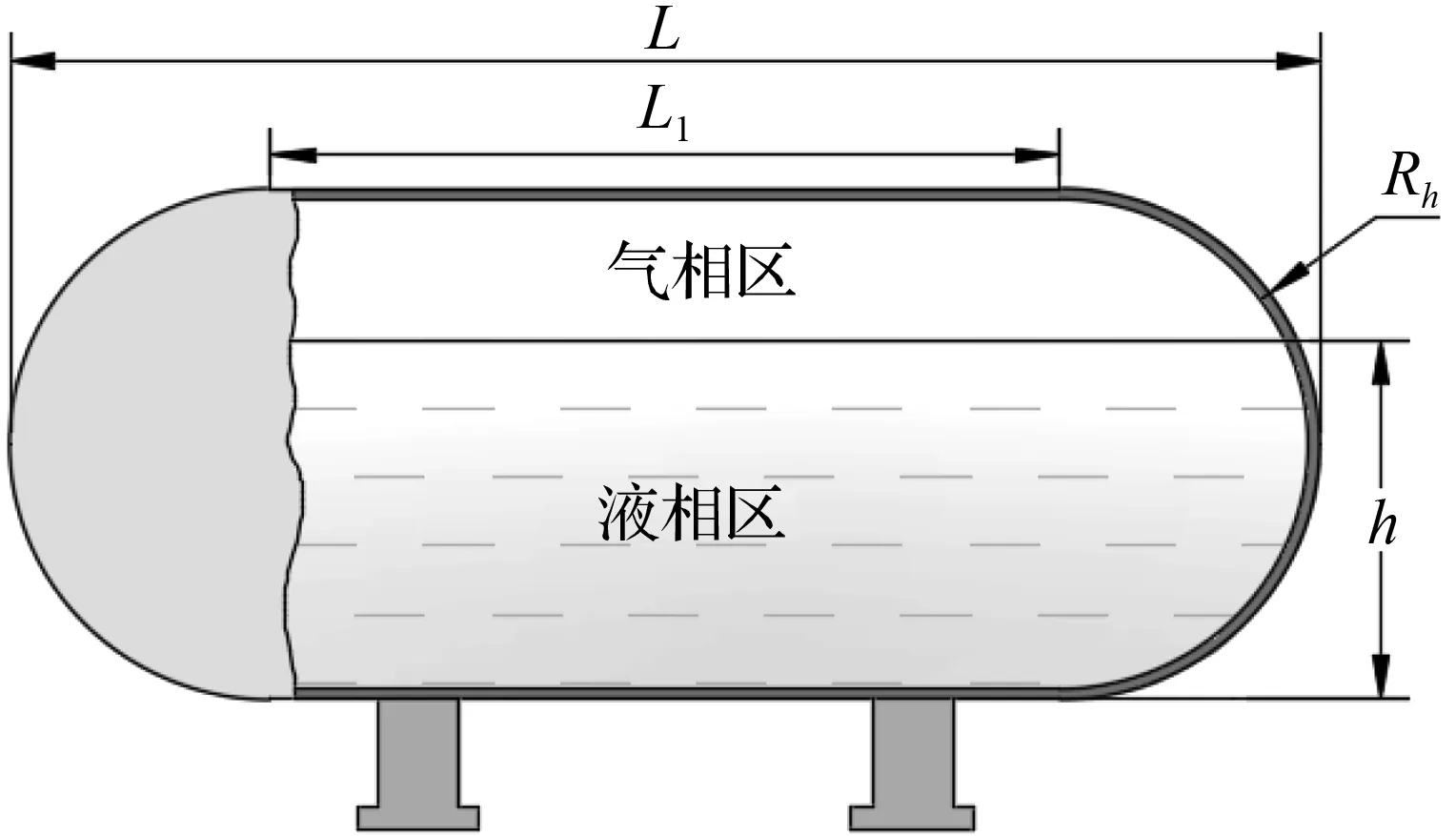

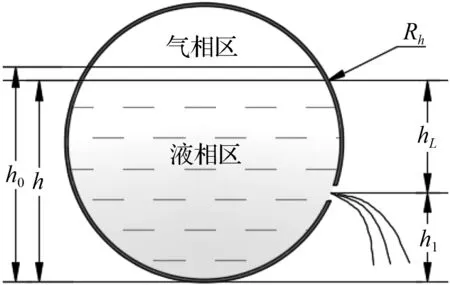

图2 液氨卧罐示意图Fig.2 Schematic diagram of horizontal liquid ammonia tank

通常氨经加压或冷却(或两者兼有)转变为液氨。根据《石油化工企业设计防火规范》(GB50160—2008)6.3.9,液氨储罐的储存系数(充装系数)≤0.9。如图2所示罐内物质上方为氨饱和蒸气,下方为液氨。

当氨从储罐本体泄漏时,主要由纯气体泄漏、两相流泄漏和纯液体泄漏三种泄漏形式构成。纯气体泄漏会与空气混合直接形成气云,两相流泄漏以及纯液体泄漏会形成液池,液池通过蒸发进一步形成气云[12-13]。但在压力状态下,由于泄漏介质的动力学和热力学特征,液氨卧罐的泄漏并非以单一泄漏形式存在。

1.1 气相泄漏

当泄漏孔位于气相区时,罐内高压气体通过孔洞喷出,打破气液平衡导致压力急剧下降,从而使气液界面处的液体处于过热状态。一旦超过过热极限,液体便发生沸腾相变产生大量蒸气[1,14],使罐压恢复并持续增大。当罐压超过储罐许用压力[2,15]时,也可能存在超压爆炸的风险,此时,泄漏速率可按储存介质瞬间全部泄漏计算。如果没有超过过热极限,罐压不会急剧改变,则液体沸腾产生的蒸气不足以发生超压爆炸。此时,泄漏形式为纯气体泄漏或两相流泄漏,泄漏速率分别按纯气体泄漏和两相流泄漏形式计算。

纯气体或蒸气经储罐孔洞泄漏,首先判断气体流动类型[16-17]。

音速流动时,气体泄漏质量流率为:

(1)

亚音速流动时,气体泄漏质量流率为:

(2)

式中,Qm′为气体泄漏质量流率(kg/s);C0′为气体泄漏系数,与泄漏孔形状有关,泄漏孔形状为圆形时取1.00,三角形时取0.95,长方形时取0.90;A为泄漏孔面积(m2);P为容器内介质压力(Pa);M为泄漏物质的相对分子质量;γ为绝热指数;Rg为理想气体常数[J/(mol·K)];T为容器内介质温度(K);Y为流出系数。

1.2 液相泄漏

1.2.1 液相泄漏特征

当泄漏孔位于液相区时,由于闪蒸部分液氨迅速形成氨液滴、氨蒸气、空气的混合云团悬浮于空气中。云团形成初始阶段,主要受其自身起始动量和环境风速影响。随着云团膨胀扩散其动量逐渐减小,湍流扩散起主导作用。氨液滴与环境空气充分混合发生热交换,吸热蒸发转变为蒸气,混合云团逐渐转化成混合气云[6,18-19]。由于液体的出流阻力较大,罐内压下降比较缓慢,过热液体不足以发生超压爆炸。

液氨泄漏可视为绝热过程,泄漏后物质相变所需能量主要来自过热液体本身储存的能量。泄漏时直接蒸发的液体比例为:

(3)

式中,Cp为液体的定压热容(J/(kg·K));T为罐内介质温度(K);Tb为压降后液体的沸点(K);Hv为液体蒸发热(J/kg)。

当Fv<0.1时,为纯液体泄漏,泄漏质量流率为:

(4)

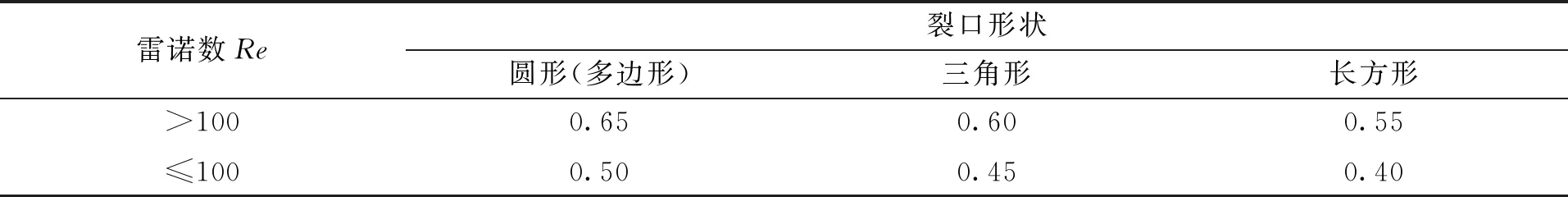

式中,Qm为液体泄漏质量流率(kg/s);ρ为液体密度(kg/m3);A为泄漏孔面积(m2);C0为液体泄漏系数,具体取值见表1;P为储罐压力(Pa);P0为环境压力(Pa);g为重力加速度,一般取9.8(m/s2);hL为泄漏孔上方液体高度(m)。

表1 液体泄漏系数C0取值表Tab.1 Value of coefficient of the liquid leak C0

当0.1≤Fv<1时,泄漏液体部分闪蒸,按两相流泄漏计算;当Fv≥1时,泄漏液体完全闪蒸,按纯气体泄漏处理[20]。

1.2.2 纯液体泄漏模型修正

液氨泄漏速率主要随罐内外压差而改变,罐内物质状态变化服从理想气体状态方程:

PnV0=n0RT,

(5)

P[V0+A1(h0-h)]=(n0+Δn)RT,

(6)

式中,Pn为初始罐压,即储存压力(Pa);V0为罐内初始气体体积(m3);n0为罐内初始气体物质的量(mol);R为理想气体常数,8.314 J/(mol·K);T为罐内介质温度(K);A1为液面面积(m2);h0为罐内初始液面高度(m);h为罐内任意时刻液面高度(m);Δn为罐内增加的气体物质的量(mol)。

不考虑罐内温度变化,罐内物质仅相态改变。联立式(5)和式(6),得:

(7)

图3 卧罐两端半球垂直截面示意图Fig.3 Schematic diagram of hemispheric vertical section at both ends of horizontal tank

如图2、3所示,任意时刻罐内液面形状,可看作中间是以截面半径为Rh、长为L1的圆柱体,两端是半径为Rh的半球[16,21],则罐内任意时刻液面面积为:

(8)

式中,Rh为储罐垂直截面半径(m);L1为卧罐中间圆柱体长度,可按式(9)计算。

(9)

式中,L为卧罐罐长(m)。

设泄漏孔距储罐底部高度为h1,则任意时刻泄漏孔上方液面高度hL为:

hL=h-h1。

(10)

联立式(4)、(7)、(8)、(9)和(10),得到液氨卧罐纯液体泄漏质量流率为:

(h1≤h≤h0)。 (11)

该模型通过液氨卧罐纯液体泄漏时的实时压力P与罐内任意时刻液面高度h的关系,建立了质量流率Qm与h的函数关系,为液氨卧罐纯液态连续泄漏质量流率提供了更加准确的定量分析方法。

1.3 两相流泄漏

当泄漏孔位于气相区时,初始泄漏为纯气体泄漏,随着罐内压力迅速下降,过热液体[22-26]在罐内沸腾产生蒸气,蒸气夹带细小液滴在罐内运动,经泄漏孔喷出,即发生两相流泄漏。当泄漏孔位于液相区时,液体泄漏到外部环境中,由于罐内外温度和压力的改变促使部分液氨发生闪蒸,产生两相流泄漏。因此,无论泄漏孔在气相区还是液相区,均可能发生气液两相流泄漏。两相流泄漏质量流率为:

(12)

式中,Qm″为两相流泄漏质量流率(kg/s);C0″为两相混合物泄漏系数,可取0.8;A为泄漏孔面积(m2);ρm为两相混合物平均密度(kg/m3);P为两相混合物压力(Pa);Psat为环境温度下闪蒸液体饱和蒸气压(Pa)。

2 气云的形成

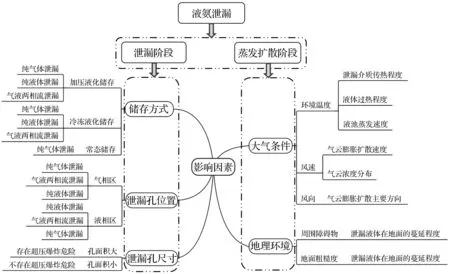

2.1 影响因素

液氨气云的形成主要受泄漏孔位置及尺寸、环境温度、风向风速等条件的影响。由于液氨在大气环境中急剧气化的特性,导致泄漏阶段和蒸发扩散阶段气云形成的影响因素有所不同[11,27]。如图4所示,泄漏阶段主要受储存方式、泄漏孔位置及尺寸对液氨泄漏形式的影响,蒸发扩散阶段主要受大气条件及地理环境的影响。泄漏孔位置及尺寸决定了泄漏质量流率,从而决定了液氨气云形成的模式;在泄漏质量流率一定的条件下,环境温度决定了泄漏介质与外界环境的传质传热程度和蒸发速度;风向风速决定了气云膨胀扩散的主要方向和速度。

图4 气云形成影响因素思维导图Fig.4 Mind map of influence factors for gas cloud formation

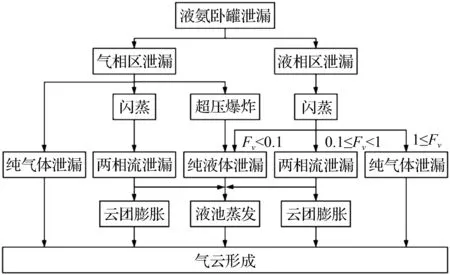

2.2 气云的形成过程

基于液氨卧罐气相区和液相区纯气体泄漏、两相流泄漏、纯液体泄漏的动力学和热力学特征及机理分析[1,4,5,14],结合论文修正后的纯液体泄漏模型,得到图5所示气云形成过程示意图[28-29]。

图5 气云形成过程示意图Fig.5 Process schematic diagram of gas cloud formation

2.2.1 纯气体泄漏气云形成

储罐气相区出现孔洞或裂缝,泄漏初始阶段为纯气体泄漏。一旦氨气从泄漏孔喷出,立即与空气混合形成气云,受大气湍流影响向环境快速扩散。

2.2.2 两相流泄漏气云形成

液氨卧罐气液两相流泄漏中,气云形成可分为两个部分:

① 两相混合云团膨胀扩散

由于过热液体的沸腾和泄漏液体的闪蒸,首先形成含有氨液滴、氨蒸气、空气的混合云团,在氨液滴的作用下,密度大于周围空气,发生重力沉降现象。沉降过程中周围环境的温差以及风速和空气的卷吸作用,加速液滴蒸发气化,云团密度逐渐减少向非重气云团转化。当液滴完全气化时,混合云团便转化为轻质混合气云扩散[20, 29-31]。因此,液滴的蒸发是促使混合云团形成轻质气云的根本条件[32]。

② 液池蒸发

泄漏后未闪蒸的液体形成液池,液池蒸发后与空气混合形成气云。液体泄漏后流动到低洼处或人工边界(如防火堤)处,即液池存在一个最小厚度[33]。根据不同地面类型、选择液池最小厚度、确定液池最大面积,以此确定液池蒸发或沸腾速度。液池蒸发或沸腾所需热量来自地面热传导、空气热传导、热对流以及附近热源的热辐射等。液池蒸发过程为液体分子挣脱液体表面束缚进入气相边界层、气态分子从气相边界层扩散到大气环境中[34,35],其传质阻力主要来自于气相阻力。

2.2.3 纯液体泄漏气云形成

当Fv<0.1时储罐液相区形成纯液体泄漏,在地面形成液池。其气云形成过程与两相流泄漏的液池蒸发气云形成类似,此处不再赘述。

3 液氨泄漏事故后果分析

为对比液氨泄漏后不同情况下气云的影响后果以及验证修正后的纯液体泄漏模型,论文以广西某制冷企业液氨卧罐为例分析。储罐容积15 m3,直径1.7m,长度6.74 m,充装系数80 %,初始液面高度1.28 m,罐内温度25 ℃,环境压力0.1 MPa,罐壁泄漏孔直径25 mm。

3.1 纯气体泄漏后果

取储存压力Pn=1.65 MPa,通过计算分析判断气体流动类型为音速流动。表2是不同气体泄漏系数C0′对应的纯气体泄漏速率Qm′。

表2 不同气体泄漏系数C0′对应的纯气体泄漏速率Qm′Tab.2 Leakage rate of the pure gas Qm′ corresponding to different coefficient of the gas leak C0′

经分析,气体泄漏速率Qm′与气体泄漏系数C0′在一定的压力范围内呈线性关系。泄漏后,若风向风速恒定,则液氨卧罐气相区纯气体泄漏形成稳定的气云。

3.2 纯液体泄漏后果

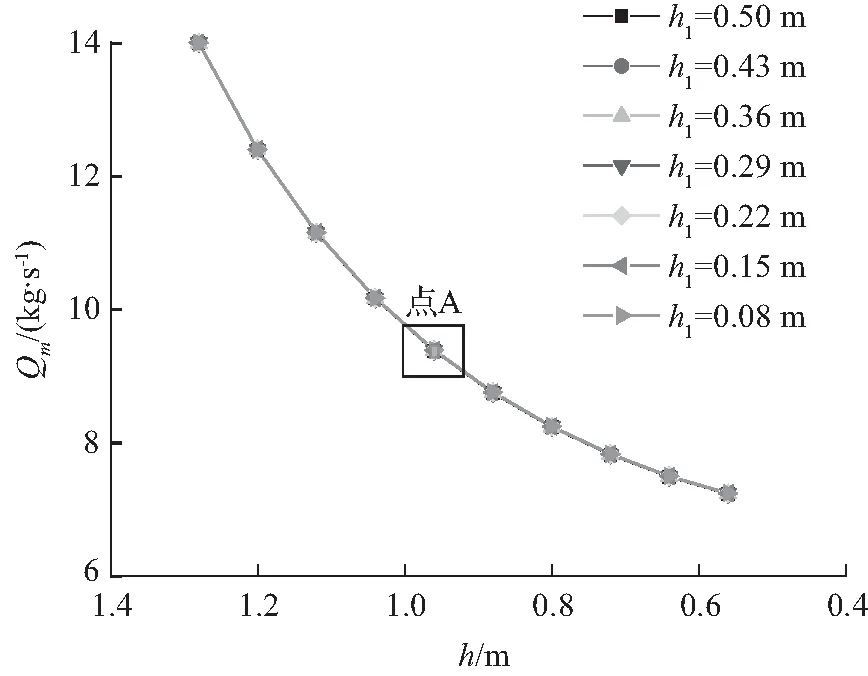

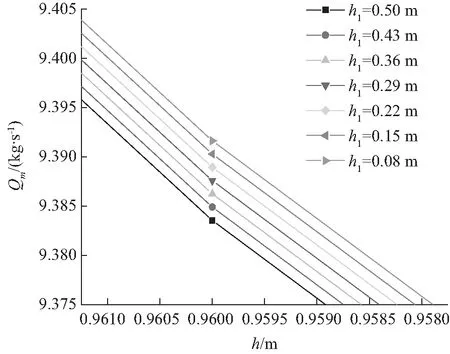

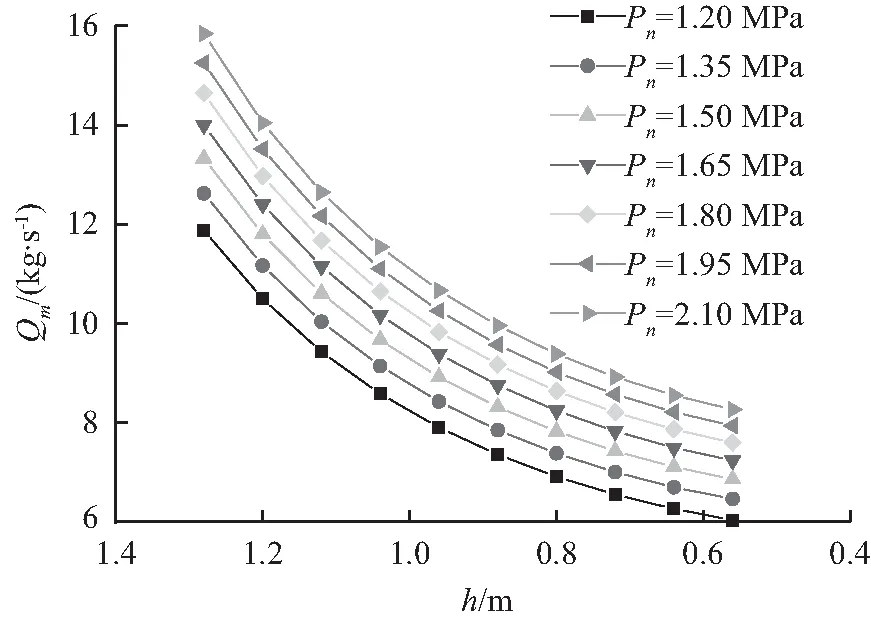

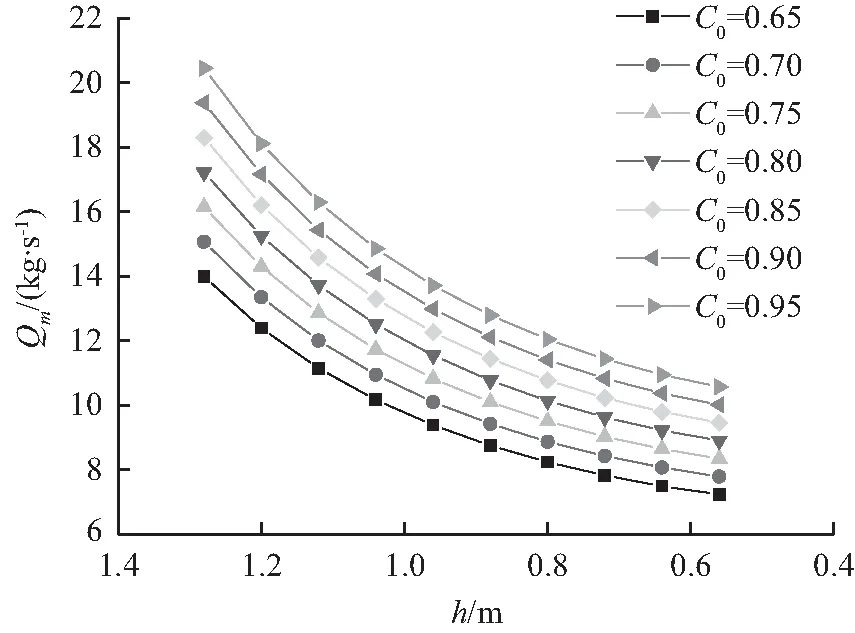

分别改变泄漏孔距罐底高度h1、储存压力Pn、液体泄漏系数C0,利用式(11)模拟计算得到图6所示纯液体泄漏速率Qm随罐内液面高度h的变化曲线。其中图6(a)取C0=0.65,Pn=1.65 MPa,改变泄漏孔距罐底高度h1;图6(b)为图6(a)中曲线点A放大后的局部图;图6(c)取h1=0.5 m,C0=0.65,改变储存压力Pn;图6(d)取h1=0.5 m,Pn=1.65 MPa,改变液体泄漏系数C0。

如图6所示,在设定的不同泄漏孔距罐底高度h1、储存压力Pn、液体泄漏系数C0条件下,纯液体泄漏速率Qm随罐内液面高度h的下降而减小且下降幅度逐渐减缓,在泄漏初始时刻Qm值最大。由图6(a)、图6(b)分析,不同泄漏孔距罐底高度h1所对应的纯液体泄漏速率Qm曲线几乎重合,h1对Qm的影响稳定且可忽略。在图6(c)、图6(d)中,Qm随储存压力Pn、液体泄漏系数C0的增大而增大,因此Pn和C0对Qm的影响较大。

(a)C0=0.65,Pn=1.65 MPa

(b) 点A局部放大图

(c)h1=0.5 m,C0=0.65

(d) h1=0.5 m,Pn=1.65 MPa

图6 不同条件下纯液体泄漏速率Qm随罐内液面高度h的变化

Fig.6 Relationship between leakage rate of pure liquidQmand liquid level heighthunder different conditions

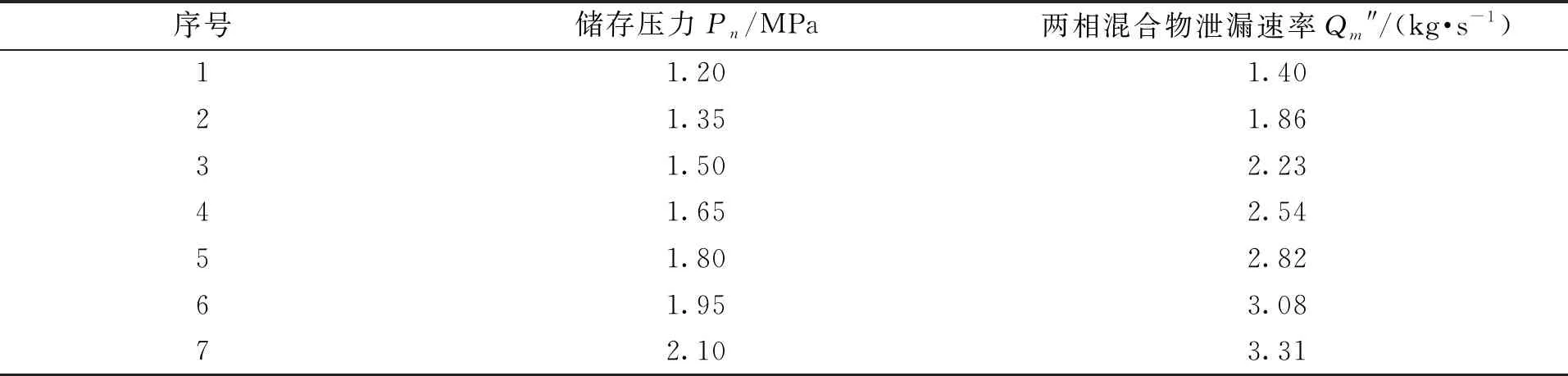

3.3 两相流泄漏后果

发生两相流泄漏时,取两相混合物泄漏系数C0″=0.8,得到表3所示的不同储存压力Pn对应的两相混合物泄漏速率Qm″。

表3 不同储存压力Pn对应的两相混合物泄漏速率Qm″Tab.3 Leakage rate of the two-phase mixture Qm″ corresponding to different storage pressure Pn

经分析,两相混合物泄漏速率Qm″与储存压力Pn在一定泄漏时间段内呈线性关系,Qm″随Pn的增大而增大。

3.4 泄漏后果对比分析

结合上述计算结果,仅考虑泄漏孔位置不同,液氨卧罐泄漏时纯气体泄漏速率Qm′>纯液体泄漏速率Qm>两相流泄漏速率Qm″。根据液氨泄漏气云形成扩散的相态转变、热量交换分析,纯氨气泄漏后直接与空气混合形成气云;纯液氨泄漏气云的形成需经历液池蒸发阶段;液氨两相流泄漏气云的形成包括混合云团的膨胀扩散和液池蒸发两部分。在以上三种气云的形成和扩散过程中,纯气体泄漏气云的形成和扩散速度最快,对泄漏口下风向周围环境影响最大,事故处理不及时后果最为严重;纯液体泄漏和两相流泄漏气云形成过程较复杂,故气云形成和扩散速度较慢,事故处理及时则后果影响较小。

4 结论

论文从热力学和动力学角度分析了液氨卧罐泄漏,对不同泄漏形式进行了总结及事故后果分析,同时得到以下结论:

① 修正了液氨卧罐纯液体泄漏模型,建立了纯液体泄漏质量流率Qm与罐内液面高度h的函数关系,总结了气云的形成过程和影响因素。

② 相同环境条件下,液氨卧罐的纯气体泄漏、纯液体泄漏、两相流泄漏中,纯气体泄漏速率Qm′最大、气云形成速度最快、扩散影响范围最广,事故后果较纯液体泄漏和两相流泄漏严重。

③ 液氨卧罐发生纯液体泄漏时,初始泄漏速率Qm值最大。同时Qm随罐内液面高度h的下降缓慢减小,泄漏源高度h1对Qm的影响可忽略。