收发式X型涡流检测探头在压力容器顶盖焊缝检测中的运用

王冬冬,曾启畅,郭 韵,曹 刚

(国核电站运行服务技术有限公司,上海200233)

反应堆压力容器作为无法更换的核岛主设备,对无损检测结果的准确性和可靠性都有很高的要求。由于涡流检测方法可以采用非接触式探头进行扫查,且对于表面和近表面均具有很高的检测灵敏度,相比其他表面检测方法(渗透、磁粉),具有易于实现自动化、检测灵敏度高、兼顾近表面缺陷等优点,是在役检查中一种非常高效的检测方法。在三代核电站反应堆压力容器在役表面检测中,涡流主要检测对象有CRDM接管安全端焊缝、顶盖贯穿件内壁、顶盖贯穿件J焊缝等。ASME规范XI卷IWA-3300《缺陷特征标注》《非强制性附录O-2000缺陷分析模型》、IWB-3660分卷 《压水堆反应堆容器封头贯穿接管的评定规程和验收准则》、ASME Code Case N-729-1《Alternative Examination Requirements for PWR Reactor Vessel Upper Heads With Nozzles Having Pressure-Retaining Partial-Penetration Welds》中对于缺陷信号的特征、分析、验收等要求主要有以下几点:(1)对于容器焊缝,部分贯穿接管中任何线状表面缺陷都不可接受[1]。所以对于缺陷要能够对其定性,即区分为圆型显示还是线性显示;(2)要求缺陷应向两个轴向和环向投影,且对每个方向进行评定[1]。即检测方法要能区分缺陷的方向;(3)若合适,要尽量区分表面缺陷还是深埋缺陷[1]; (4)在接管中相交轴向和环向缺陷是不可接受的[1]。即要能分辨相交型缺陷;(5)缺陷特征描述中将缺陷分为复合缺陷和单个缺陷[1]。即我们要了解整个检测系统对相邻缺陷的分辨能力;(6)明确要求检测方法能够探伤和定量。即能够测量缺陷的长度、宽度和深度。深度测量可以通过超声进行。所以涡流检测部分对于定量要重点研究其长度的测量方式和精度。

鉴于这些要求,我们自主研发了一款收发式X型涡流探头。采用收发模式能有效减少探头在表面运动过程中探头提离对检测效果的影响,采用双线圈X形布置,在保证检测效果的同时还能辨别缺陷方向,并对周向及轴向缺陷具有最大灵敏度,此外还能提供缺陷形态方面的信息。充分了解其检测原理,并研究其检测性能有助于提高其在实际检测中的运用,并对可能产生的缺陷信号做出更好的辨别。

检测性能研究主要从以下几方面着手:(1)缺陷定性,包含区分表面缺陷或近表面缺陷、缺陷方向、相交缺陷等;(2)表面开口缺陷和近表面缺陷检测灵敏度;(3)不同长度、不同方向的线性显示的长度测量;(4)相邻缺陷的分辨能力; (5)不同提离下信号的响应变化。

1 收发式X型探头检测原理

X型点探头由两个相互垂直的线圈组成,线圈的结构及参数经过详细的计算和优化,激励线圈与接受线圈以X型安装于探头上,两线圈与扫查轴呈45°分布,检测模式采用发射-接收(T-R)工作模式,如图1所示。

图1 X型线圈结构Fig.1 X coil structure

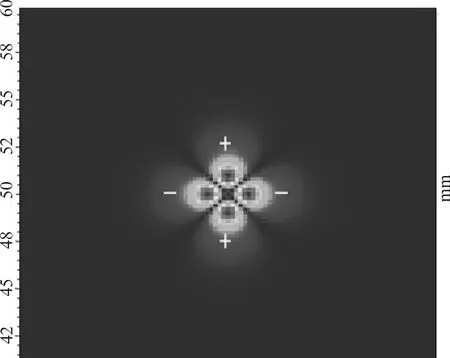

图2为X型涡流探头仿真表面平底孔(Φ1)的信号显示。其中带“+”号的区域代表缺陷显示在信号图形中朝上,带“-”号的区域代表缺陷显示在信号图形中朝下。当轴向裂纹缺陷响应信号设置为朝上时,周向裂纹缺陷响应信号将向下。通过上述现象可辨别缺陷的方向,如缺陷交叉进入多个区域,信号变化显示则为以上所有显示的复合。此外,两个区域的交界线上,未有信号显示[5]。

通过对X型线圈实施仿真,如图3所示。图3为激励线圈电磁场分布。标准磁场区域,即涡流密度为最大密度37%所覆盖的区域,面积约(3×3)mm。

图2 圆形缺陷C扫信号图Fig.2 Circular defect C scan signal diagram

图3 X型线圈电磁场仿真Fig.3 Electromagnetic field simulation of X coil

2 检测性能研究

2.1 缺陷定性

2.1.1 缺陷方向辨别能力

对于X型探头,其分辨缺陷方向的能力非常重要,这有助于判断轴向和周向缺陷,也能提供缺陷形态方面的信息。收发式X型探头扫查方向与缺陷方向呈0°、45°、90°和135°不同夹角(θ)检测试块上的线性狭槽(12 mm×0.2 mm×1 mm),探头与缺陷的角度定义如图4所示。不同扫查方向时,信号的幅值响应变化和相位响应变化如图5、图6所示。

图4 探头扫查方向与缺陷方向呈不同角度Fig.4 The scanning direction of the probe is at different angles from the direction of the defect

图5 不同扫查方向信号响应幅值变化Fig.5 Variation of signal response amplitude in different scanning directions

图6 不同扫查方向信号响应相位变化Fig.6 Phase change of signal response in different scanning directions

由图4可知,当探头以不同角度通过同一缺陷时,其信号响应幅值差异较大。0°和90°通过时,信号幅值较大,且近乎相同;45°和135°通过时,信号幅值较小。从图5可发现,当0°通过周向缺陷时,缺陷相位向右朝下,90°通过轴向缺陷时则向左朝上,分辨缺陷方向能力良好。

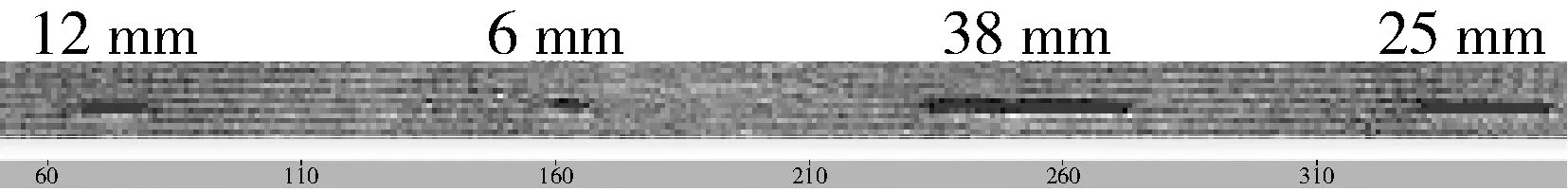

实际的检测中还可以通过软件对其扫查信号进行整合,在C扫图中判断缺陷信号的方向。我们选取了圆形试块上周向、弦向、径向三种方向不同长度(6 mm、12 mm、25 mm、38 mm)的线性缺陷进行测试,具体C扫图如图7至图9所示。扫查方向为圆周方向。由下图可知,对于周向、弦向、径向三种不同方向的线性缺陷在C扫图上很容易辨别其方向,其中红色代表响应信号向上,蓝色代表响应信号向下。对于周向和弦向缺陷,只有当缺陷长度足够长(例如25 mm)时,才能看出明显区别。

图9 径向不同长度线性信号显示Fig.9 Radial linear signal display with different lengths

图7 弦向不同长度线性信号显示Fig.7 Linear signal display with different lengths in chord direction

图8 周向不同长度线性信号显示Fig.8 Linear signal display with different lengths in circumferential direction

对于规范中提到的相交型缺陷不可接受,我们在试块上加工了两条10×0.2×1 mm的相交L型缺陷,其C扫图如图10所示。由图10,我们可以很明显直观地看出其形状。

图10 相交L型缺陷的信号显示Fig.10 Signal display of intersecting L-type defects

2.1.2 表面开口缺陷与近表面缺陷辨别

ASME规范IWA-3300中对于缺陷特征的标注要求如果适用,缺陷应分为表面缺陷或深埋缺陷,也就是说最好要能区分缺陷是表面开口缺陷或近表面缺陷。所以我们研究了周向、弦向、径向三种方向不同长度及不同深度的表面开口缺陷和近表面缺陷的相位变化,具体如图11、图12所示。由以下两图可知,三种不同方向、不同深度、不同长度的表面开口缺陷相位普遍在10°~30°之间,而近表面缺陷则在60°~110°之间,两者之间还是有比较大的相位差,能够辨别出来。

图11 不同深度表面和近表面缺陷相位变化[长×宽为(12×0.2)mm]Fig.11 Phase variation of surface and near-surface defects at different depths[length × width is (12×0.2)mm]

图12 不同长度表面和近表面缺陷相位变化Fig.12 Phase variation of surface and near-surface defects of different lengths

2.2 检测灵敏度

为研究检测灵敏度,分别选取了周向、径向、弦向三种不同方向、不同深度(0.25 mm、0.5 mm、0.75 mm、1 mm)的表面开口线性缺陷和不同埋藏深度(0.1 mm、0.25 mm、0.37 mm、0.75 mm)的近表面线性缺陷[长×宽为(12×0.2)mm]。对于开口性缺陷,均能发现0.25 mm深的狭槽,且信号幅度随着伤深的增大而增大。对于近表面缺陷,除了埋藏深度0.75 mm的缺陷,其他均能发现,且信号幅度随着埋藏深度的增加而减小。具体如图13、图14所示。

图13 不同方向表面缺陷检测灵敏度[长×宽为(12×0.2)mm]Fig.13 Sensitivity of surface defect detection in different directions[length × width is (12×0.2)mm]

图14 不同方向近表面缺陷检测灵敏度[长×宽为(12×0.2)mm]Fig.14 Sensitivity of near-surface defect detection in different directions[length× width is (12×0.2)mm]

2.3 缺陷长度响应与长度定量方式

为了确定X型探头对不同长度表面缺陷的响应,以试块上1~10 mm长0.2 mm宽1.0 mm深的狭槽为试验对象,探头紧贴试块表面以垂直于缺陷的方向进行扫查,试验方法如图15所示。

图15 探头0°通过不同长度缺陷的试验Fig.15 Test of probe 0° passing through defects of different lengths

试验结果如图16所示,自制探头能探测到1 mm长0.2 mm宽1.0 mm深最短的EDM槽,且探头幅值随着缺陷长度的增加随之增加,当缺陷长度大于等于3 mm时幅值变化趋于缓慢。从X型线圈的磁场分布图中,磁场的影响直径约3 mm(1倍线圈直径),与试验结果吻合,在小于3 mm范围内,缺陷信号幅值受到缺陷长度的影响较大[5]。

图16 不同长度线性缺陷幅度响应[宽×深为(0.2×1)mm]Fig.16 Linear defect amplitude response with different lengths[width × depth is (0.2×1)mm]

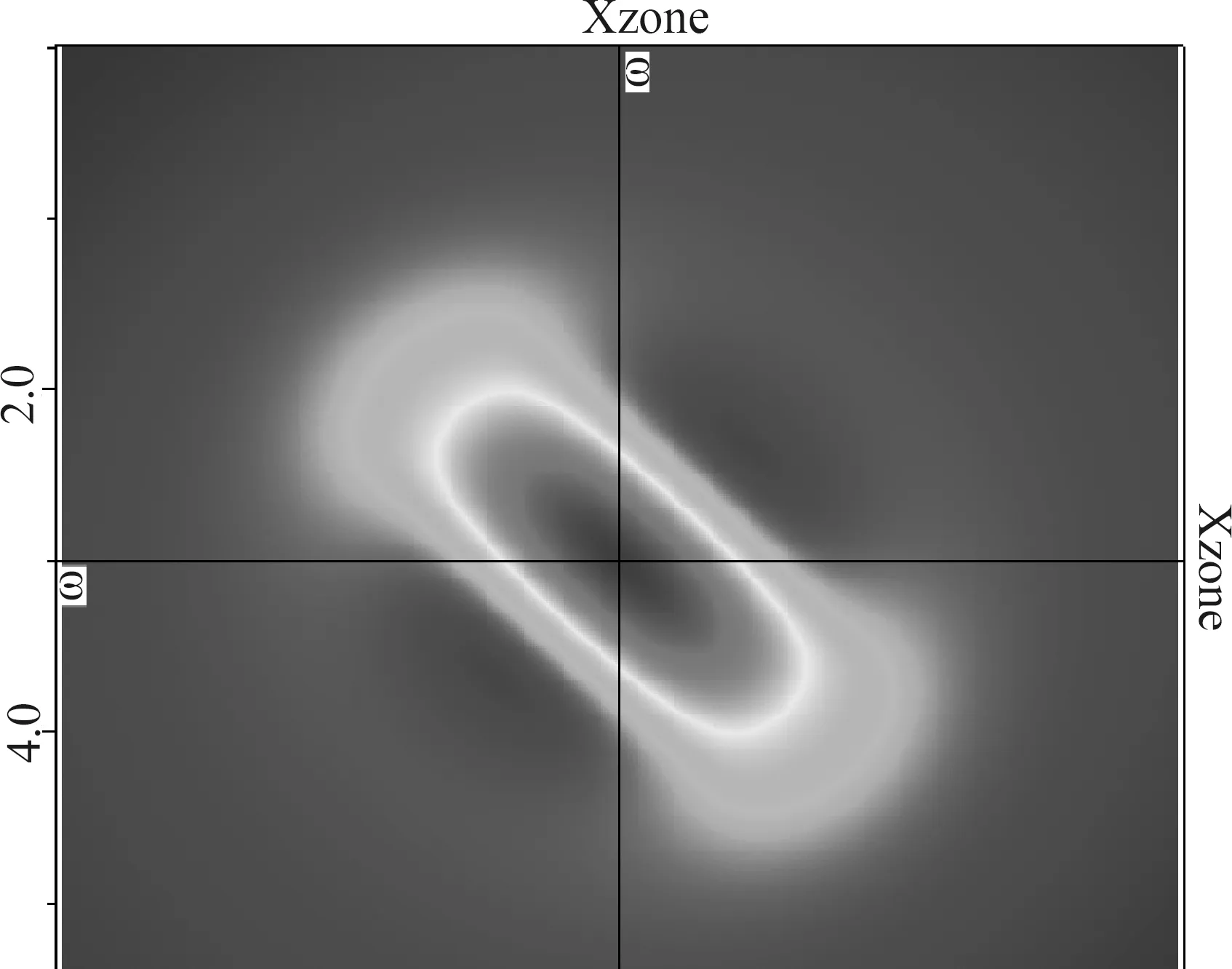

压力容器顶盖检测过程中,涡流检测技术定量主要用于缺陷长度的测量。行业内通常采用-6dB法进行测量。为了验证此测长方法,对长10 mm宽0.2 mm深1 mm的表面EDM槽在200 kHz的频率下采用CIVA进行仿真[5]。

仿真结果如图17所示,从中可得知,当0≤d<4.5 mm, 且U几乎保持不变,当d≥4.5 mm,而U将大幅降低,且Ud=5 mm=33%Ud=0 mm。这意味着如果按照-6dB法测长,则所量缺陷长度偏短。而对于较短的缺陷,若扫查步进较大,未能扫查到最大值点,将导致测长出现较大误差[5]。注:d为缺陷中心至扫查路径的垂直距离。

图17 缺陷C扫查仿真信号图Fig.17 Defect C scan simulation signal diagram

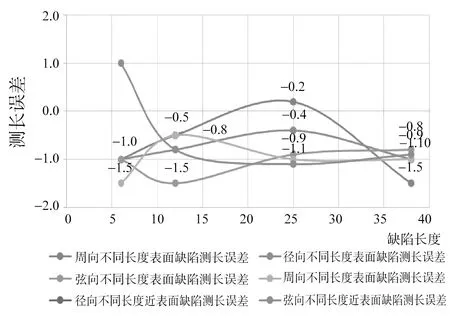

我们选取了周向、径向、弦向三种不同方向、不同长度(6 mm、12 mm、25 mm、38 mm)的表面缺陷(宽0.2 mm,深1 mm)和近表面缺陷(宽0.2 mm,埋藏深度0.37 mm)采用6dB法进行长度测量。测量的长度与实际长度的误差见下图18。由下图可知,测量误差在2 mm之内,且绝大部分的缺陷测量误差均为负值,也即比实际设计长度略小。

图18 不同方向不同长度表面和近表面缺陷测长误差Fig.18 Length measurement errors of different lengths,surfaces and near-surface defects in different directions

2.4 检测分辨力

ASME规范中压容器顶盖缺陷的特征记录要区分其为复合缺陷还是单个缺陷,所以我们做了一个相邻缺陷的分辨力研究。试块上人工伤尺寸为(10×0.2×1)mm的,间距分别为3 mm、5 mm、7 mm的一组弦向缺陷,具体检测结果如图19所示。左图为其C扫图,右图为其信号显示图。由下图可知,X探头能很好地分辨3 mm间距的缺陷。这也符合我们前面的仿真结果线圈的有效磁场范围为3 mm。

图19 相邻缺陷显示结果Fig.19 Adjacent defects show results

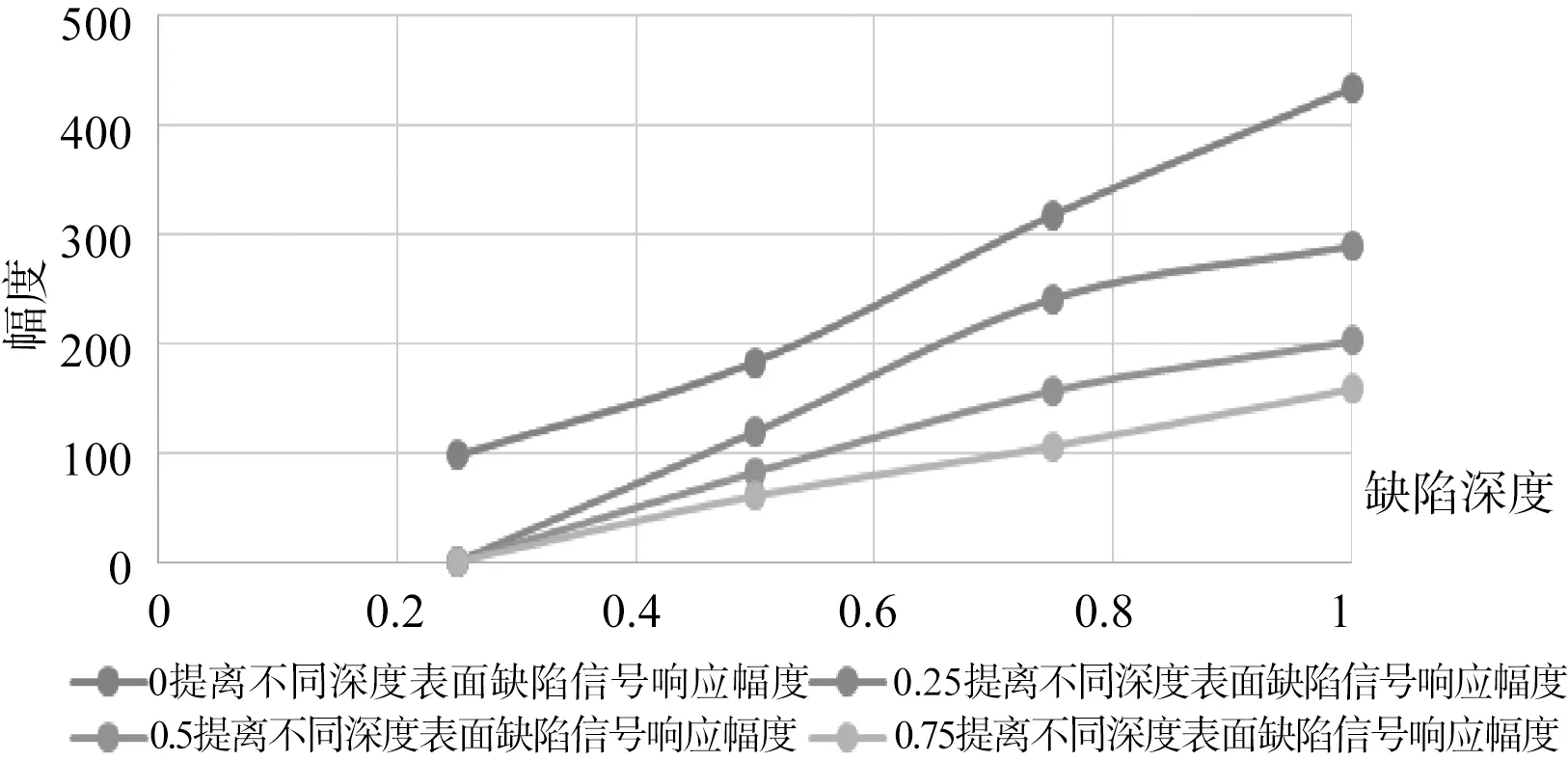

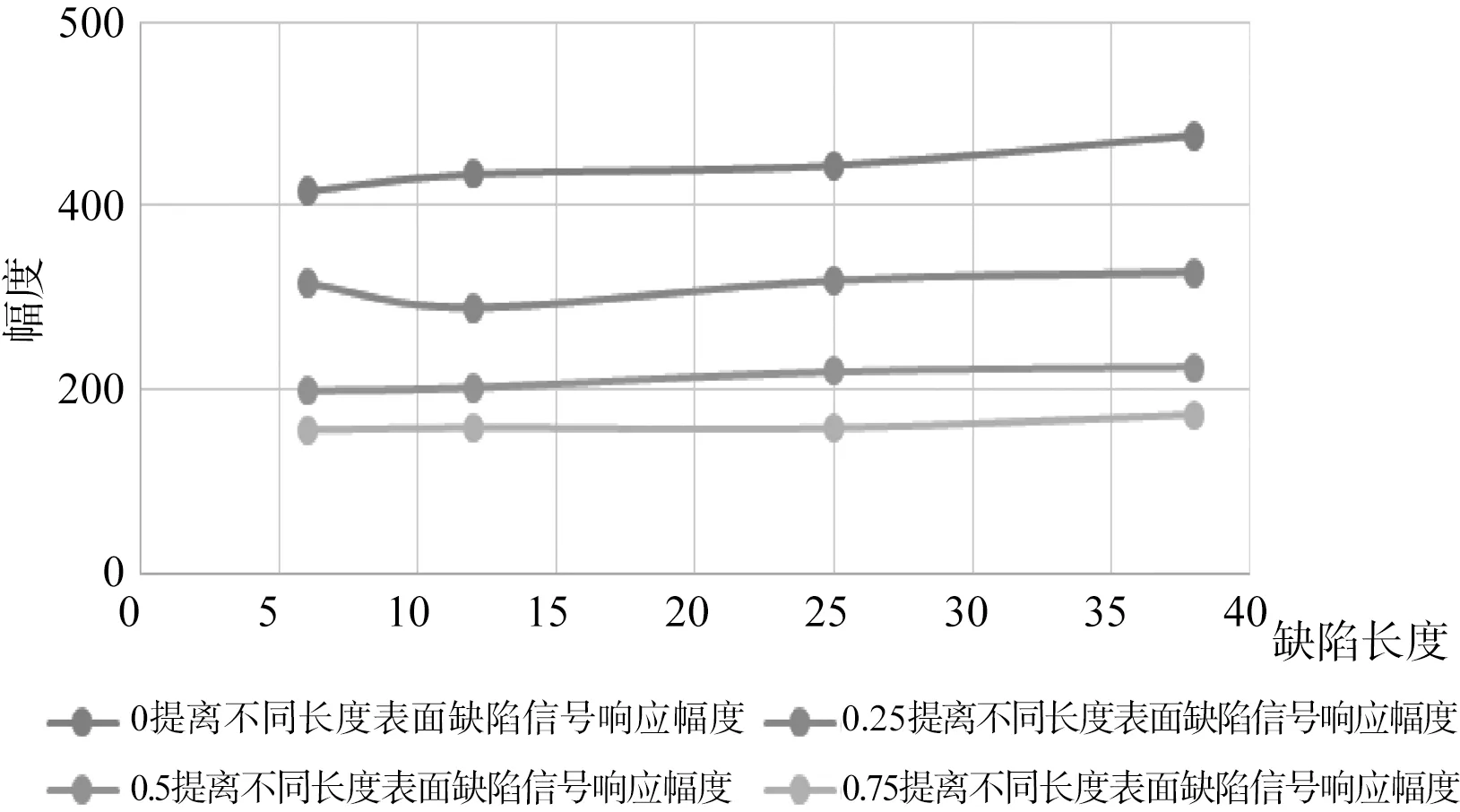

2.5 不同提离下的信号响应

压力容器顶盖焊缝通常为曲面,探头与检测表面的贴合度对检测结果的影响至关重要。以试块上长12 mm宽0.2 mm不同深度(0.25 mm、0.5 mm、0.75 mm、1 mm)和宽0.2 mm深1 mm不同长度(6 mm、12 mm、25 mm、38 mm)的表面缺陷在不同的提离(0 mm、0.25 mm、0.5 mm、0.75 mm)下信号的幅度响应变化作为研究基础,具体如图20和图21所示。由下图可知,提离越大,信号幅度越小。随着提离距离的增大,信号幅度的变化梯度减小。对于0.25 mm的浅裂纹,当提离到0.25 mm及以上时,就很难发现了。

图20 不同深度表面缺陷在不同提离下的信号响应变化[长×宽为(12×0.2)mm]Fig.20 Signal response changes of surface defects at different depths under different lifting conditions[length × width is (12×0.2)mm]

图21 不同长度表面缺陷在不同提离下的信号响应变化[宽×深为(0.2×1)mm]Fig.21 Signal response changes of surface defects of different lengths under different lifting conditions[width × depth is (0.2×1)mm]

3 实际检测中的应用

3.1 检测对象

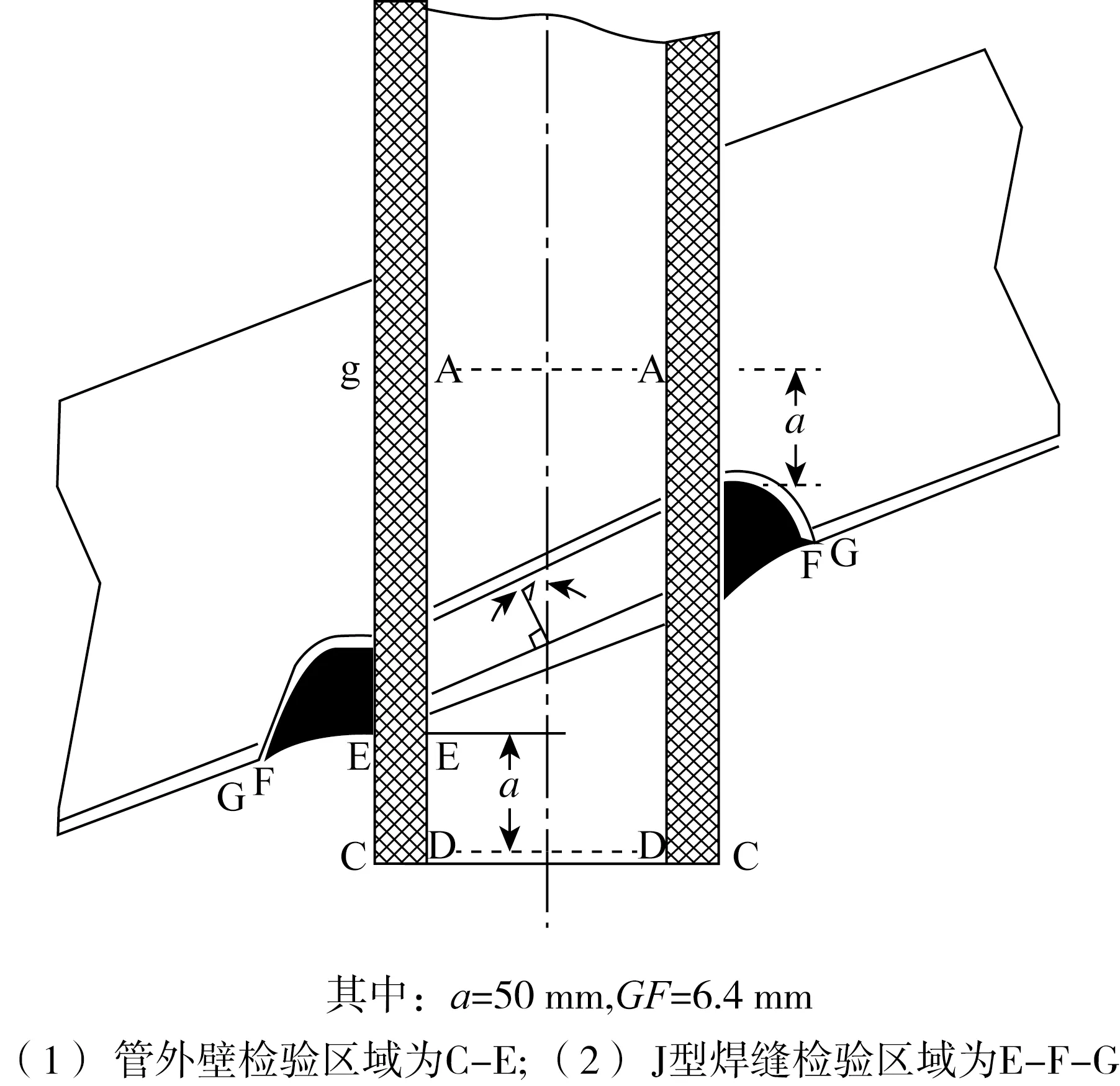

海阳AP1000核电站压力容器顶盖进行了涡流表面检测。其中包含69根CRDM接管,规格为内径Ф 69.85×15.88 mm。顶盖本体采用SA-508 Gr.3 Cl.2低合金钢,内表面堆焊F309L和F308L不锈钢。涡流主要检测贯穿件J焊缝一次侧水作用下产生的应力腐蚀裂纹。具体检测区域如图22所示。

图22 压力容器顶盖贯穿件涡流检测区域Fig.22 Eddy current testing area of pressure vessel top cover penetration

3.2 应用结果

根据相关规程可将涡流信号分为相关显示和非相关显示。相关显示指裂纹类缺陷,具有以下特征:(1)信号显示至少出现在三个连续的扫查线中;(2)在MAG模式C扫图中具有正向的幅值变化;(3)在Y模式C扫图像中具有正向(轴向缺陷)或负向(周向缺陷)的幅值变化;(4)在DY/DMAG模式C扫图像中具有正负向的幅值变化。非相关显示则主要包括几何结构结构西信号、探头提离、局部磁导率变化、电噪声、随机电噪声等。非相关显示特征如下:(1)几何结构信号及探头提离:由于检验对象几个形状不连续造成,如内径变化等,通过C扫图像中信号显示的分布及检验对象几何形状可以进行综合判断;(2)局部磁导率变化:可以通过在不同频道通道中相位特性进行判定,通常较低频率的响应具有更大的相位;(3)电噪声:通常是由涡流仪器引起,幅度通常在10%范围以内,信号图像无固定特征,信号的存在与探头是否与检验面接触无关;(4)随机电噪声:类似于点噪声信号,但通常幅度较高,单个出现的随机信号;(5)其他原因:对于其他原因产生的无效显示,数据分析人员对信号的特征进行分析及判定。

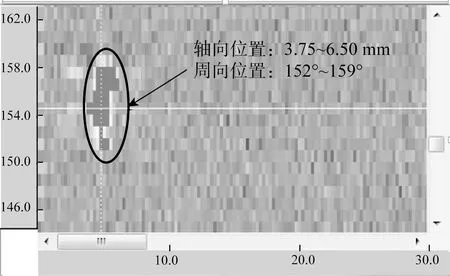

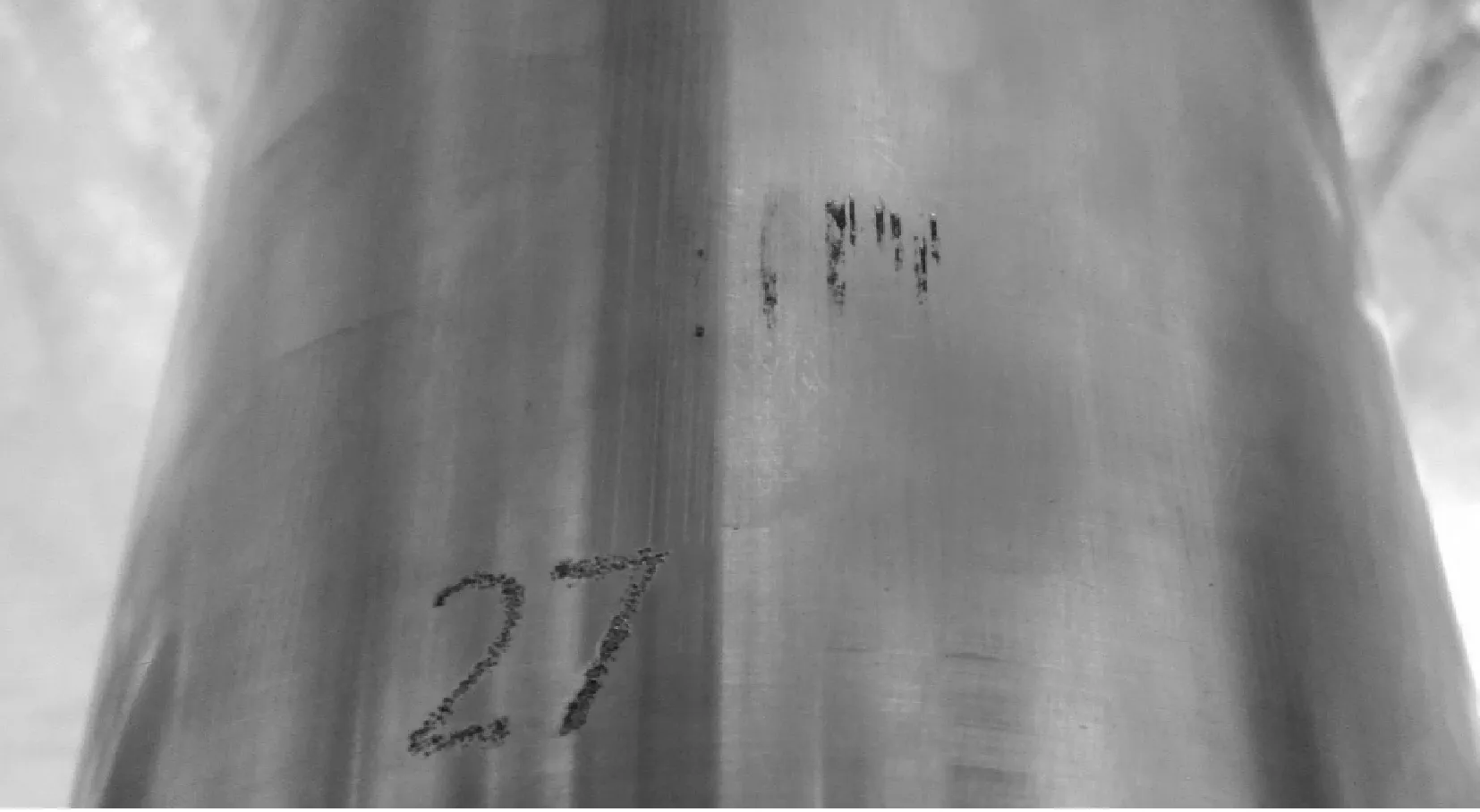

本次涡流检测,在某贯穿件外壁发现1处涡流信号显示。该显示的C扫信号如图23所示,涡流信号显示特征参数如表1所示。该贯穿件外壁的实际情况如图24所示。根据涡流信号和实际情况,我们判断此信号为非相关显示信号。

图23 CRDM #27贯穿件外壁涡流信号C扫图Fig.23 CRDM # 27 C-scan of eddy current signal on the outer wall of penetration parts

图24 CRDM #27贯穿件外壁实际情况Fig.24 CRDM # 27 actual situation of the outer wall of the piercing part

表1 CRDM #27贯穿件外壁涡流信号特征参数

4 结论

通过对自制X型探头在缺陷方向响应、长度响应、深度响应方面的研究与应用,可以得出如下结论:

(1)X型探头对于表面和近表面缺陷具有较高的检测灵敏度。表面缺陷能发现至少0.25 mm深的线性缺陷,近表面缺陷至少能发现埋藏0.37 mm的线性缺陷;

(2)能对缺陷进行基本定性,包括辨别是否为线性缺陷;辨别缺陷方向如径向或周向;区分缺陷是表面还是近表面缺陷(有助于结合超声的结果辨别缺陷的产生机理);能区分相交L型缺陷;

(3)能对不同方向的缺陷进行测长,测量误差在±2 mm范围之内。采用6dB法进行测量时,测量长度通常比实际长度略小;

(4)探头相邻缺陷的分辨能力较强,至少能区分间距不小于3 mm缺陷;

(5)提离越大,信号幅度越小。随着提离距离的增大,信号幅度的变化梯度减小。对于0.25 mm的浅裂纹,当提离到0.25 mm及以上时,就很难发现了;

(6)在实际役前检查中X型探头综合性能良好,信噪比、探头提离均满足规范要求,测长与定位准确性高。