钢安全壳吊装及施工优化

张 瑞,柳胜华,汤福平

(上海核工程研究设计院有限公司,上海200233)

安全壳是核电站中包容反应堆冷却剂系统和其他安全系统的重要承压边界,同时其结构必须保持结构完整性,防止放射性物质向外部自然环境中泄漏。

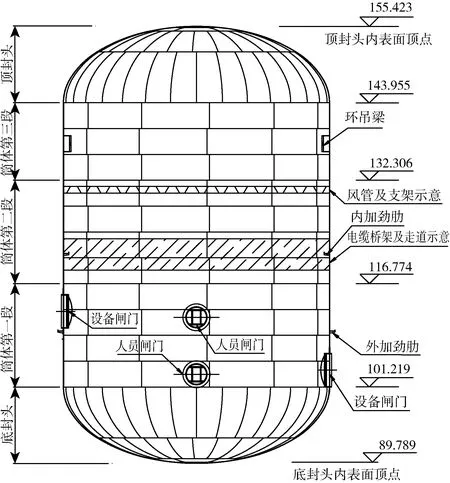

三门核电一期工程采用自立的带椭球形顶/底封头的圆柱体钢安全壳(SCV)。钢安全壳内表面直径是39.624 m,筒体段高42.698 m,椭球形顶/底封头高11.468 m,钢安全壳总高度是65.634 m。钢安全壳还包含两个设备闸门、两个人员闸门、一个环吊梁、贯穿件及其他部件。此外,安全壳上还支撑了风管、电缆桥架及走道、安全壳空气导流板及支撑等其他物项。

为了减少现场焊接工作量和避免现场交叉作业,钢安全壳一般采用在拼装场地拼装,然后分段吊装就位的安装方案。而钢安全壳的吊装分段、吊装方案及安全壳支撑的相关物项的安装施工方案是核岛厂房施工组织安排和施工工期的重要影响因素,本文将对三门核电一期工程钢安全壳的吊装方案及相关物项的施工方案进行优化分析论证。

1 钢安全壳吊装方案及施工优化

1.1 三门一期钢安全壳吊装方案

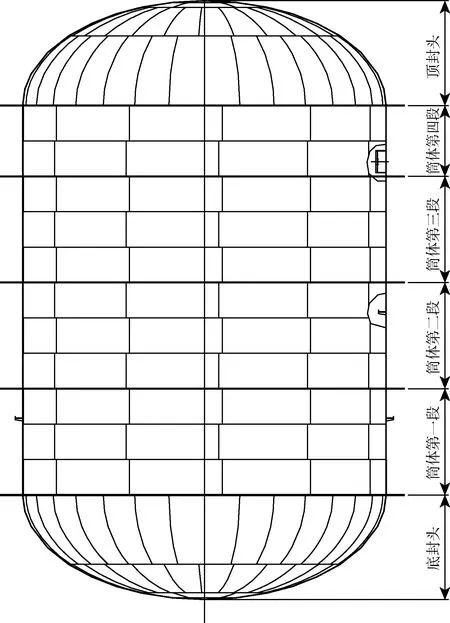

图1 三门核电一期钢安全壳吊装分段图Fig.1 Sanmen Unit 1&2 steel containment vessel(SCV) lifts

三门核电一期工程钢安全壳共分成6段(包括顶/底封头及4环筒体)进行吊装,如图1所示,采用分配器加吊索再加吊梁的吊装方案,如图2所示。该吊装方案传力明确,但需要有重达100 t的吊梁,从而降低了大吊车的实际起吊能力,安全壳筒体段因此被分成4段进行吊装,并且因筒体第三吊装段没有加劲肋或环吊而需要加设临时支撑。

图2 三门核电一期钢安全壳筒体第三环吊装图Fig.2 Sanmen Unit 1&2 SCV ring lift No.3

1.2 安全壳支撑物项的施工优化

因系统功能和布置需求,钢安全壳上还支撑了风管及支架、电缆桥架及走道、安全壳空气导流板及支撑等其他物项。在三门核电一期施工中,这些物项都是在安全壳吊装就位后,在核岛厂房内现场安装,造成现场各工种施工交叉、安装空间狭小、安装工期较长和安装环境较差等不利因素,如能使这些物项在安全壳拼装场地就安装在钢安全壳上,并随钢安全壳整体吊装就位,则可以较好的优化核岛厂房施工组织安排,缩短施工工期。

1.3 钢安全壳新吊装方案

为了能使筒体段分成3段吊装并把风管、支撑、电缆桥架及走道等安全壳支撑的物项随安全壳一起吊装,提出一种新的斜拉吊装方案,新吊装方案在图2所示吊装方案基础上,省掉重达100 t的吊梁,直接采用分配器加吊索,可提高吊车有效起吊重量。新吊装方案有诸多优点,如减少吊装次数、加快施工进度、省掉重达100 t的吊梁,无需现场提供直径超过40 m的吊装储存场地等。

基于钢安全壳钢板板幅限制和尽量减小焊接量等考虑,钢安全壳设计时筒体段竖向共分成11层钢板焊接而成,每层钢板的高度约3.9 m,每层钢板重量约170 t。考虑到总重244 t的环吊梁的重量,吊装分段时把安全壳筒体段分成4层、4层和3层钢板的3个吊装段,如图3所示,则每个吊装段吊装重量大体一致。

图3 钢安全壳新吊装分段图Fig.3 SCV new lifts

新吊装方案和原三门一期项目钢安全壳吊装方案相比,筒体段实际起吊重量变大,需要对每个吊装段的实际起重量进行计算,并评估吊车起吊能力。

图4是安全壳底封头的吊装示意图,图5是安全壳筒体第二吊装段的吊装示意图,图6是安全壳顶封头的吊装示意图。从图中可以看出,吊装斜拉索直接作用在安全壳上,拉索水平分力可能会使安全壳产生更不利的变形和应力,需要进行受力分析评估。

图4 钢安全壳新吊装方案底封头吊装图Fig.4 SCV bottom head liftof the new lifting plan

图5 钢安全壳新吊装方案筒体第二环吊装图Fig.5 SCV ring lift No.2 of the new lifting plan

图6 钢安全壳新吊装方案顶封头吊装图Fig.6 SCV top head liftof the new lifting plan

2 吊装段重量及吊车起吊能力评估

2.1 大吊车起吊能力

根据三门核电一期工程大吊车相关设计参数,Lampson LTL—2600B 履带起重机在起吊半径为46 m时的最大起吊额可达到1 283 t。

2.2 钢安全壳吊装段重量评估

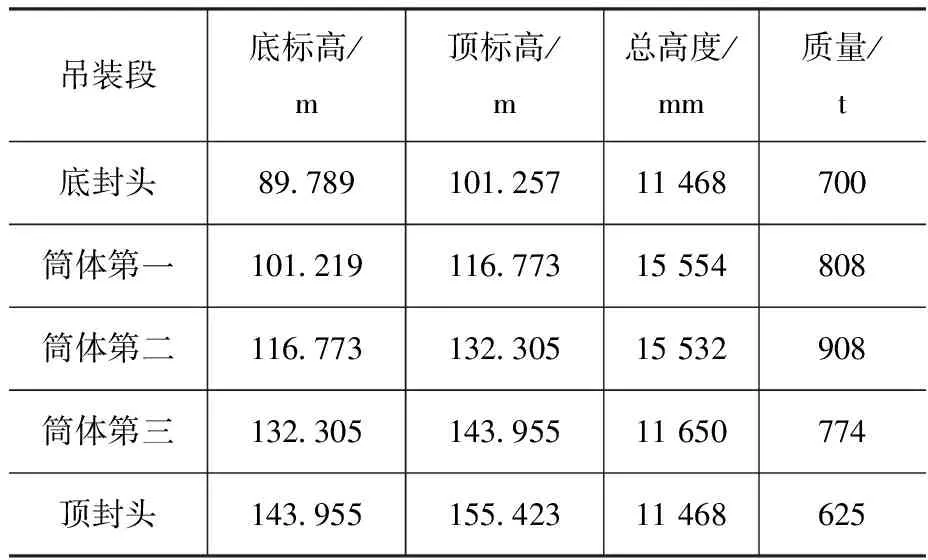

表1是安全壳筒体段主要物项的重量,除导流板需要在安全壳打压试验后安装而不能整体吊装外,其他物项理论上均可随安全壳筒体段整体吊装,总重量约2 490 t。各吊装段的重量如表2所示,最大起重量是908 t。

表1 安全壳筒体段主要物项重量表

注:①板厚保守考虑2 mm的正偏差;

表2 钢安全壳吊装分段表

2.3 吊车起吊能力评估

根据表2的分析结果,底封头考虑临时短柱和栓钉等物项后的总重量不超过700 t,顶封头重量不超过625 t,筒体段的最大起吊重量是908 t。

考虑吊耳、销轴、吊索及分配器等吊具的总重量约100 t,考虑风管、电缆桥架及走道钢结构等相关物项随安全壳一起吊装时的各吊装段最大起重量约1 008 t,小于大吊车的起吊能力。

通过各吊装段重量的分析评估说明,钢安全壳支撑的风管、电缆桥架及走道钢结构等相关物项可随钢安全壳整体吊装。

3 新吊装方案有限元分析

为了验证新吊装方案是否能够满足钢安全壳吊装时的变形和应力要求,对钢安全壳各段吊装进行了有限元分析。

采用ANSYS12.0建模分析,建模时采用的单位如下:长度/mm;质量/t;力/N。安全壳采用8节点壳单元shell93建模,吊索采用杆单元link10模拟,各单元的材料参数见表3,在吊索顶端施加全约束。计算时考虑自重作用并考虑1.1倍的自重不确定性系数和1.25倍的荷载系数。

表3 材料参数

为了得到各吊装段吊点附件的实际应力大小,有限元分析模型中包含了吊耳结构,每个吊点处有两块厚度为38 mm的吊耳板,图7是底封头的分析模型示意图。

图7 底封头吊装分析模型Fig.7 Analysis model of bottom head lift

表4是钢安全壳各吊装段的计算分析结果。从表中可以看出,钢安全壳底封头和第一筒体吊装段在吊点位置的薄膜应力较大,最大薄膜应力是46.6 MPa,小于ASME规范第Ⅲ卷第1册NE分卷MC级部件A级使用限制中薄膜应力小于184 MPa的要求,图8是底封头吊装的薄膜应力强度图。

表4 各吊装段有限元分析结果

图8 底封头吊装的薄膜应力,MPaFig.8 Membrane stress intensity contour of bottom head lift,MPa

钢安全壳第一吊装段在吊点位置的最大薄膜+弯曲应力是200 MPa,小于ASME规范第Ⅲ卷第1册NE分卷MC级部件A级使用限制中薄膜+弯曲应力小于276 MPa的要求,图9是筒段第一吊装段的薄膜+弯曲应力强度图。

图9 筒体第一段薄膜+弯曲应力,MPaFig.9 Membrane + bending stress intensity contour of ring lift No.1,MPa

从表4可以看出,钢安全壳各吊装段在吊装时径向位移不超过16 mm,小于安全壳的允许变形值44.5 mm,并且根据应力分析结果,吊装过程中安全壳处于弹性应力状态,该变形是可回位的弹性变形,满足要求。

图10 筒体第一段径向位移图,mmFig.10 Radial displacement of ring lift No.1,mm

4 结论

将钢安全壳分成图3所示的五段吊装方案(包括顶/底封头及三环筒体)与三门核电一期工程钢安全壳吊装方案相比有诸多优点,如减少吊装次数、加快施工进度、省掉重达100 t的吊梁,无需现场提供直径超过40 m的吊装储存场地等。

通过各吊装段的分析评估说明,钢安全壳支撑的风管、电缆桥架及走道钢结构等相关物项可随钢安全壳整体吊装。避免这些物项的现场各工种施工交叉、安装空间狭小、安装工期较长和安装环境较差等不利因素,优化核岛厂房施工组织安排,缩短施工工期。

通过有限元分析方法对新吊装方案的底封头、筒体吊装段和顶封头开展了应力分析,结果表明:应力在吊点附近相对较大,但各吊装段的变形和应力都满足要求。