运营线地铁桥梁支座更换新旧支座螺栓孔位不一致的处理方法

■李洋

(中铁十八局集团第四工程有限公司,云南 昆明 650000)

随着社会经济的发展,地铁已经成为人们日常出行最便捷的交通工具。运营线地铁桥梁支座维护和更换尤为重要,施工过程中难免遇到支座螺栓孔位与旧支座螺栓孔位不对应的问题。为了不影响地铁运营只能在运营天窗时间内更换桥梁支座,因此在不破坏原桥墩结构混凝土垫石的情况下,施工企业与支座生产厂家沟通,通过采用沉孔方式重新生产支座代替原支座螺栓孔位从而解决这一问题,并结合工程实际案例,提出了最佳施工方案,获取理想的施工效果。所以在运营线地铁桥梁支座更换施工过程中,需要适当改革施工工艺和方案,全面采用此方法,避免破坏原有垫石,不影响地铁正常运营,让施工更加便利、经济,提升施工效果。

一、工程概况

昆明地铁6号线一期工程起点于东部客运站,终点航空港南站共4站3区间,沿线桥梁包括高坡特大桥、李其村特大桥、大板桥站、大板桥特大桥、大板桥车辆段试车线。其中,双线路桥梁梁顶宽为10.2米,底宽4.4米,翼板单侧宽2.5米,梁长为30米,梁高1.8米,梁体总重为672.41t(含钢轨),单线桥梁梁顶宽为5.2米,底宽2.2米,翼板单侧宽1.6米,梁长30米,高1.6米,梁体总重357.55t(含钢轨)。本工程于2018年6月至10月对全线桥梁支座进行排查发现需要维护支座36台,均为球型钢支座,采用螺栓固定上下座板。

二、桥梁支座更换准备

(一)进场人员、设备准备

根据现场情况,配备足够人员设备,施工机具、设备进场,试运行完好;特种操作人员等安全、技术交底完毕,完成一次人员、设备协调配合演练。

(二)搭设施工平台

施工平台采用脚手架搭设应有足够的强度、刚度和稳定性,能承载竖向和水平推力,变形小,稳定性高。脚手架采用Φ48×3.0mm钢管,钢管无严重锈蚀、弯曲、压扁或裂纹,脚手架的杆件连接必须使用合格的扣件,脚手架搭设满足规范要求,剪刀撑、扫地杆,顶托和底托满足要求。脚手架必须保证整体结构不变形,纵向设置剪刀撑,与水平面夹角应为45°~60°。脚手架步距为120cm×100cm,脚手架纵、横向满足施工作业平台要求,保证作业平台宽度达到1.2m,作业平台周边做1.2m高护栏挂防护网,平台上搭设跳板固定,满足作业人员操作空间,在高度上面每2m与墩身连接。

(三)新支座生产安装准备

根据排查结果,本线路共更换支座36台,根据现场需要维护的支座情况并与生产厂家沟通,现场存在两种情况,同型号反力支座上座板螺栓型号、间距相同,同型号反力支座下座板螺栓型号相同、间距存在偏差。从而确定新支座两种生产方式,分别为能按垫石螺栓孔位正常生产的15台和垫石螺栓孔位影响新支座主体结构采用沉孔方式生产的21台。

三、运营线地铁桥梁支座更换施工方法

(一)整体顶升方法

为满足支座更换时的精度及顶升期间的稳定性,支座更换顶升高度为0.5cm~1cm,顶升方式为单墩顶升。顶升设备采用最先进PLC 16位同步数控顶升系统。在墩柱四面搭设支架并与墩身连为一体作为施工更换平台,平台高度为距离梁体底板1.5米,周边做防护网,保证人员安全。带电钢轨断电后,经运营公司专业人员通知后施工人员对原支座上下固定螺栓进行松动,然后安放千斤顶,在每支千斤顶与梁体底板接触点采用20cm×20cm×2cm专用钢垫板作为梁体底板顶升垫板以增大底板受力面,保护梁体不受二次伤害;将千斤顶以墩顶横桥向中心为分界线,千斤顶分为左右两个单元,每个单元加装一个高精度位移传感器,并随千斤顶单元组合接入PLC主机油路口及相同单元位移传感器数据传输口,并进行同步匹配,同步顶升。同时为避免梁体在顶升期间出现横桥向位移,在梁体腹板两侧各加装一台千分表,以监测横桥向不出现位移。

由运营公司专业人员解锁钢轨固定螺栓为顶升做准备,松动距离为墩柱横桥向中心为分界线两侧各20米(其他专业根据应用要求配合施工)。轨道螺栓解锁完毕后,PLC主机控制所有千斤顶对梁体进行贴合操作,使所有千斤顶与梁体完全接触,挤压排除千斤顶与梁体底板钢垫板所有缝隙,并对两台高精度位移传感器进行清零操作。首先进行试顶升,试顶升要求PLC主机对梁体进行试顶升,以保证顶升力度与千斤顶油路顺畅,顶升高度定为3mm,如有阻碍PLC主机泄压使梁体回落,排除阻碍,进行二次试顶升,确保顶升畅通无阻,然后进行正式顶升操作,顶升高度在PLC数控顶升设备程序暂设为5mm,顶升高度满足后,PLC数控顶升设备对油路进行锁定操作,并时时观测PLC主机显示屏高精度位移传感器显示数据。正式顶升完毕后拆除原安装错误支座为新支座安装做准备,新支座安装完成后,PLC主机进行千斤顶泄压操作,使梁体回落至原来标高,并保证支座上钢板与梁体底板完全接触保证支座受力均匀,测量标高,控制高程确认无误后此次更换完成。

(二)顶升梁体后沉孔支座安装方法

1.沉孔支座生产方法

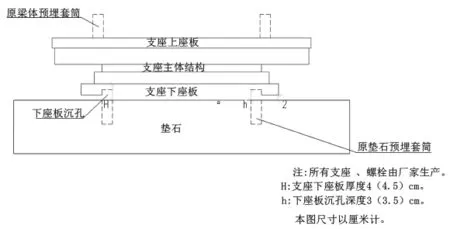

根据现有垫石螺栓孔位及新支座下座板厚度为4cm、4.5cm两种规格,分别从下向上加工深度为3cm、3.5cm沉孔,取消新支座原有设计螺孔,经厂家三维数据演算不影响支座内部构造及支座使用规范。支座下座板沉孔横断面示意图见图1:

图1 支座下座板沉孔横断面示意图

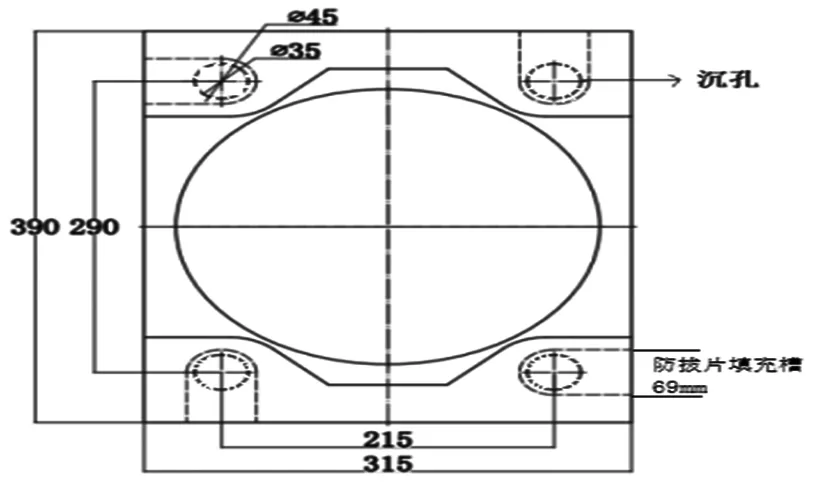

2.防拔片安装方法

为方便防拔片安装,以沉孔为中心用铣床向四面扩大7mm,并向支座下座板外侧铣刨深为20mm的防拔片安装槽,为防止水平力使防拔片脱离,将防拔片安装槽槽口朝四个不同方向作铣刨加工,以免影响支座使用。支座下座板沉孔平面示意图见图2:

图2 支座下座板沉孔平面示意图

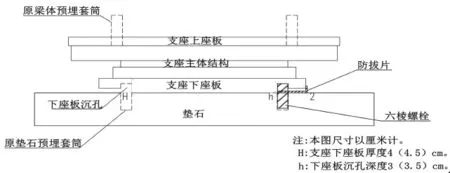

为保证支座安装螺杆不受损,方便将来支座更换,经与厂家沟通防拔片采用“L”型与支座下座板热熔焊接,孔内采用丝扣形式与螺杆有效结合。对支座固定螺栓上部3cm、3.5cm由支座生产厂家生产六棱螺栓作为支座沉孔固定螺栓。支座下座板沉孔螺栓示意图见图3:

图3 支座下座板沉孔螺栓示意图

防拔片与支座下座板连接方式为下端连接于螺栓栓身,上端采用热熔焊接方式固定于支座下座板边缘,防拔片主要作用为替代支座固定螺栓螺帽固定下座板。支座整体安装示意图见图4:

图4 支座整体安装示意图

3.防拔片情况

防拔片使用钢板经相关部门检测极限抗拉强度为544Mpa,防拔片定制尺寸为长12cm宽5.5cm厚1cm。防拔片大样图见图5:

图5 防拔片大样图

4.防拔片安装具体施工步序

①取出原支座后,将垫石顶面杂物全部清理;

②将六棱螺栓拧入垫石预埋套筒,拧至螺栓顶面与垫石顶面持平为止;

③安装新支座使支座下座板沉孔与预埋螺栓相对应;

④用专用工具提出预埋螺栓,提出比垫石顶面高出2~3mm即可;

⑤在支座下座板防拔槽口安装防拔片并将螺栓回拧;

⑥梁体回落;

⑦梁体回落完成后从防拔片安装槽口用专用工具对预埋螺杆进行拧动提升,直至六棱螺栓顶住沉孔顶端;

⑧将防拔片外侧用撬棍撬至支座下座板边缘进行热熔焊接固定;

⑨焊接完成后,除去焊渣,涂刷防腐漆。

(三)后期对支座进行维护更换

如在原支座生产厂家定制同规格型号支座,维护方法为取下防拔片,将沉孔内六棱螺栓用专用工具倒拧退回预埋套筒内,方可对梁体进行顶升维修更换钢支座。如相关单位采用其他厂家支座需顶升梁体凿除垫石对支座进行更换施工。

四、结束语

总而言之,在地铁桥梁支座更换施工中采用沉孔生产支座方法,充分证实在支座更换过程中,不仅施工工艺比较成熟,同时经济适用、施工效率高,尤其是对于运营线桥梁支座更换要求比较高的桥梁工程,有着理想的施工效果。本次论述的昆明轨道交通6号线一期工程桥梁支座更换施工工艺,全线桥梁支座需要维护支座36台,施工时间18天,平均每个天窗时间内完成2台支座更换。本工程采用的沉孔生产新支座,采用防拔片辅助安装固定的方法,与传统的破碎垫石重新预埋螺栓套筒方法相比,节约了人工成本,提高了施工效率和质量,减少了对原桥墩的结构的破坏。该工法是一种新颖的工艺工法,在不破坏垫石、不影响地铁正常运营的情况下,成功解决了运营线地铁桥梁新旧支座更换螺栓孔位不对应的问题,受到了昆明轨道交通集团有限公司、昆明地铁运营公司、昆明地铁建管公司、监理单位的一致好评,社会效益显著。