综合管廊变形缝抗沉降差试验研究*

赵远清 袁琪 伍云天 林雪斌 赵怡薇

(1.中国市政工程西南设计研究总院有限公司 成都 610081;2.重庆大学土木工程学院 400044)

引言

综合管廊(Utility Tunnel)[1]作为线型工程,由于本身节段较长,工程沿线难以避免地遇到地质变化较大的情况,或者特殊的地质条件[2],导致其变形缝处出现沉降差和变位。《城市综合管廊工程技术规范》(GB50838-2015)[3]规定:现浇混凝土管廊结构变形缝的最大间距不超过30m,因此沿着管廊的纵向,最多每隔30m需要设置1处变形缝接头。由于管廊内管道均是由支架或支墩固定到管廊主体之上,变形缝处沉降差会直接作用于管道之上,在管道纵向产生不容忽视的附加应力[4],并可能导致廊内管道破坏,即使考虑将管廊节段范围内的地基进行处理,也无法避免地基的不均匀沉降,并会增加工程成本,不经济。总之,变形缝处的不均匀沉降对综合管廊的运行安全影响极大。田子玄[5]通过试验研究了7种不同的配筋方式、不同腋脚高度、不同管廊位置的管廊节点试件,得到了不同叠合管廊节点试验试件的荷载-位移曲线、钢筋和混凝土的应变发展曲线、构件的变形挠度曲线及延性等。薛伟辰[6]等以上海世博会园区预制预应力综合管廊为原型,通过足尺试验对预制预应力综合管廊的破坏形态、破坏机制、结构内力分布、极限承载力、变形能力与延性等进行了系统的研究。李荣华[7]等利用有限元分析软件ABAQUS分析了承插式管廊接头的位移和应力,得到了廊体和接头处节点发生位移的变化规律。目前国内对于预制装配承插式综合管廊节点的受力研究较多,但是在插销式地下综合管廊变形缝抗沉降差方面的研究尚未涉及,缺乏针对管廊变形缝抗沉降差的性能研究。因此,开展相关的试验研究刻不容缓。

本文对两种抗剪锚筋布置方式、两种抗剪锚筋承插长度以及两种混凝土强度的插销式现浇综合管廊试件进行试验研究,得到不同抗剪锚筋布置方式、承插长度以及混凝土强度的现浇综合管廊试件的试验现象和破坏模式、力-位移关系曲线,并给出了现浇综合管廊变形缝抗剪锚筋最优布置方式。

1 试验概况

1.1 试件设计

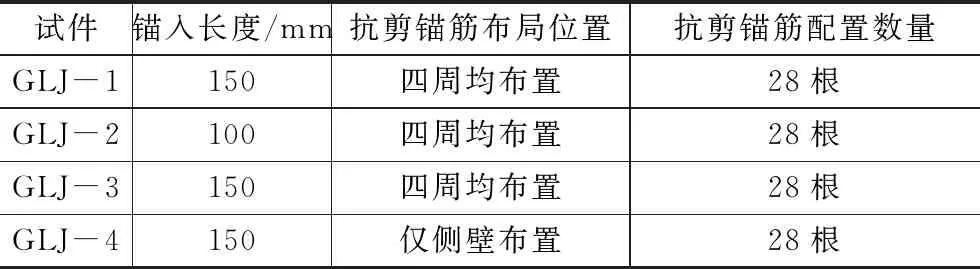

本文针对2016年成都天府新区某地下综合管廊实施方案,共设计4个现浇综合管廊试件(GLJ-1 - GLJ-4)。试件GLJ-1、GLJ-2混凝土强度为C40,试件GLJ-3、GLJ-4混凝土强度为C35。试件由带有钢管的节段1、变形缝以及带有抗剪锚筋的节段2组成,两个纵向预制节段通过抗剪锚筋连接为一个整体,节段1与节段2之间预留1cm宽的变形缝。试件采用1:4单仓缩尺模型,综合管廊节段纵向长度取720mm(节段1纵向长度为350mm,节段2纵向长度为360mm),截面高1150mm,宽850mm,变形缝宽度为10mm。顶板和底板板厚150mm,侧壁壁厚100mm,试件构造及几何尺寸见图1,抗剪锚筋的布置方案见表1。

图1 GLJ-1试件示意Fig.1 Specimen GLJ-1

表1 抗剪锚筋布置方案Tab.1 Arrangement of shear anchor bars

1.2 材料参数

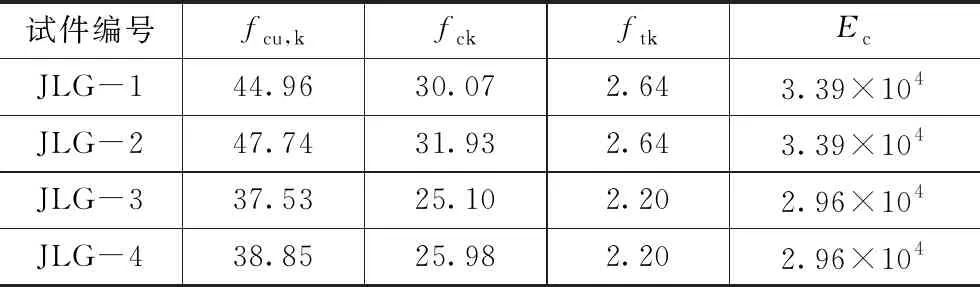

1.混凝土材料参数

混凝土采用普通混凝土,在进行管廊试件的混凝土浇筑时,分批次制作一组,每组3个150mm×150mm×150mm的标准混凝土立方体试块,试件与试块均在室内以相同条件下自然养护。根据《混凝土结构试验方法标准》(GB50152-2012)[8]测量各混凝土试块的立方体抗压强度,混凝土试块实测抗压强度的平均值作为其强度标准值。测得的混凝土立方体抗压强度标准值,按《混凝土结构设计规范》(GB 50010-2010)(2015年版)方法计算混凝土轴心抗压强度标准值fck、轴心抗拉强度标准值ftk和混凝土的弹性模量Ec,如表2所示。

表2 混凝土材性试验结果(单位:N/mm2)Tab.2 Material properties of concrete(unit:N/mm2)

2.钢筋材料参数

表3 钢筋材性试验结果Tab.3 Material properties of steel

1.3 试件抗剪承载试算

Wpn=S1n+S2n

式中:S1n、S2n分别为中和轴以上、以下净截面对中和轴面积矩。

对圆形截面,S1n=S2n,且1/2圆的中和轴与相应正圆的中和轴间的距离为2d/3π,其中d=10mm, 单根抗剪锚杆的塑性截面模量为:

HRB400钢材的fy=400MPa/(N/mm2),单根抗剪锚杆的塑性抗弯承载力为:

Mp=nWpnfy=Pa

式中:P为千斤顶对试件所施加的集中荷载;a为施加荷载处与变形缝间的距离;n为位于管廊顶板及两侧壁位置的抗剪锚杆数量,这些在截面主要起到承载弯矩的作用。

根据第四强度理论计算:

试件抗剪承载理论计算值为:P=322.8kN

1.4 加载装置

根据重庆大学结构实验室条件,并保证试件变形缝处在加载(单向加载)时以受剪为主,考虑将变形缝接头设置成铰接,在试件顶部采用竖向千斤顶施加剪力,为保证力的平均分配,采用如图2所示的加载形式。本次试验采取在节段2上施加均布荷载,试验的加载装置主要由2000kN液压伺服器、2000kN力传感器、加载端板等组成。试件加载前,首先将试件吊装到位,并用激光仪对中,试件由混凝土基座与管廊节段构成,试件的混凝土基座部分由四根高强螺杆及一对压梁固定,与实验室地槽形成刚性连接,再将液压伺服器与大梁之间铰接连接,最后通过激光仪调节好千斤顶的位置,并与下端加载端板通过销子铰接,最后在节段2加一横向约束,模拟其真实情况。

图2 试验加载装置Fig.2 Test setup

1.5 加载制度

本次试验采取荷载控制的加载方法。试验首先对试件进行预加载,卸载后再进行正式试验加载。每级加载时间1min~3min,每级按0.2kN/s速率均匀加载,每级加载结束后,暂停加载并持荷2min~3min,观察试件裂缝和破坏情况,并记录实验现象。

正式加载每级荷载为20kN,加载直至试件破坏不宜继续加载。停止加载后,缓慢匀速卸载并保存试验数据,直至试验结束。

1.6 量测内容

试验测量的内容为:综合管廊两段间施工缝处的上下错动沉降差;顶板、底板及侧壁裂缝的发展。

本次试验将试件混凝土基础作为底座,在试件基础上架设支架并在支架上安装2个直杆式位移传感器对施工缝处2个节段竖向相对位移进行测量,位移计左右对称布置。

在整个试验过程中,观察在各级荷载作用下裂缝出现、开展情况,并绘出试件的裂缝图。

2 试验结果及分析

2.1 试验现象

试件GLJ-1当荷载加载到50kN时构件开裂,管廊顶板正面出现了两条裂缝,两条开裂裂缝均为竖直裂缝距管廊正面中心底部10cm处,对称分布于管廊正面。当试件继续加载,管廊正面裂缝不断加宽,管廊节段2的外侧及底板出现多条水平裂缝;变形缝抗剪锚筋及螺杆孔洞周边混凝土剥落;上部变形缝处抗剪锚筋明显弯剪屈服并略有向外滑移,管廊上部变形缝加宽;管廊节段2底板抗剪锚筋预埋处混凝土劈裂,试件加载峰值为297kN时试件破坏,试件为脆性破坏,破坏示意如图3a所示。

试件GLJ-2当荷载加载到60kN时构件开裂,管廊顶板正面出现了一条裂缝,开裂裂缝位于管廊正面中心底部,竖向长为2cm,水平向内延伸12cm。当试件继续加载,管廊节段2的外侧及底板出现多条水平裂缝;正面顶板下侧混凝土剥落,裂缝加深加宽;变形缝抗剪锚筋及螺杆孔洞周边混凝土剥落;上部变形缝处抗剪锚筋明显弯剪屈服并略有向外滑移,管廊上部变形缝加宽;管廊节段2底部左起第三根抗剪锚筋预埋处混凝土劈裂,试件为脆性破坏,试件加载峰值为295kN,试件破坏示意如图3b所示。

试件GLJ-3当荷载加载到60kN时,管廊顶板的中间出现一条长10cm竖直裂缝,且顶板底面贯通。当试件继续加载,管廊节段2的外侧出现多条水平裂缝;变形缝抗剪锚筋及螺杆孔洞周围混凝土剥落;节段1底部局部混凝土剥落;上部变形缝处抗剪锚筋明显弯剪屈服并略有向外滑移,管廊上部变形缝加宽;管廊节段2底板抗剪锚筋预埋处混凝土劈裂,试件为脆性破坏,试件加载峰值为328kN,试件破坏示意如图3c所示。

试件GLJ-4当荷载加载到40kN时,管廊顶板的中间出现一条长10cm竖直裂缝,且顶板底面贯通。当试件继续加载,管廊节段2的外侧出现多条水平裂缝及斜裂缝;变形缝抗剪锚筋及螺杆孔洞周围混凝土剥落;节段1底部两侧混凝土局部剥落;上部变形缝处抗剪锚筋明显弯剪屈服;破坏时,管廊节段1底板混凝土压碎,上部抗剪锚筋屈服,底部变形缝合拢,试件受力由钢筋受弯剪变为底板混凝土局部受压,与试验目的不同,为防止直杆式位移计被拉坏,停止试验,试件加载峰值为320kN,试件破坏示意如图3d所示。

图3 试件破坏示意Fig.3 Failure modes of specimens

2.2 试验现象分析

GLJ-1、GLJ-2、GLJ-3、GLJ-4四个试件均反映了当管廊受覆土沉降差影响时,管廊并不是直线沉降,而是转动沉降,试件抗剪锚筋的破坏形态为弯剪破坏。顶板、底板及侧壁均布置抗剪锚筋的GLJ-1、GLJ-2、GLJ-3三个试件抗剪锚筋从上至下逐渐屈服。试验后期,上部分的抗剪锚筋屈服并随着力加载过程而向外滑移,荷载主要由底板处预埋的抗剪锚筋承受,试件向下加载,底板预埋的抗剪锚筋给予底板一个冲切力,最后底板混凝土冲切破坏。而顶板及底板并未设置抗剪锚筋的试件GLJ-4,随着荷载的增大,试件的抗剪锚筋从上至下依次弯剪屈服,试件底部变形缝合拢,试件最后变为底部混凝土受压破坏,极限位移远大于前三个试件,且抗剪锚筋全部屈服。

试件GLJ-1、GLJ-2、GLJ-3、GLJ-4的破坏荷载分别为297kN、295kN、328kN、320kN,与理论计算值322.8kN基本吻合,抗剪锚杆的承载能力能够达到期望值,有效地限制了管廊变形缝处的相对位移。

2.3 剪力-位移曲线

插销式整体综合管廊试件的剪力-位移曲线(F-Δ曲线)如图4所示。由图可知:试件GLJ-1、GLJ-2、GLJ-3、GLJ-4的F-Δ曲线历经了弹性、塑性、极限三个阶段;四个试件的峰值荷载、峰值位移、极限荷载并没有很大的差别,由此可知,试件的极限承载力与抗剪锚筋锚入长度、抗剪锚筋布置方式和混凝土强度无关;但是由于底板未布置抗剪锚筋,试验加载后期,抗剪锚筋从上至下随着力的加载过程逐渐向外滑移并逐步屈服后,即使下部抗剪锚筋受力增大,GLJ-4的底部不会冲切破坏,GLJ-4的极限位移远大于其他三个试件。

图4 力-位移曲线(F-Δ曲线)Fig.4 Curves of force-displacement

3 结论

1.试验表明在综合管廊变形缝处设置抗剪锚杆,对限制变形缝处的相对位移效果明显;

2.通过试验对比表明:现浇综合管廊变形缝抗沉降差试件的极限承载力与混凝土强度、抗剪锚筋布置方式以及抗剪锚筋的伸入长度无关;由此说明设置抗剪锚筋对管廊混凝土的强度等级无特殊要求,并建议抗剪锚筋的锚固长度取15d;

3.仅侧壁布置抗剪锚筋的管廊试件的极限位移远大于顶板、底板及侧壁均布置抗剪锚筋的试件,仅侧壁布置抗剪锚筋的管廊试件抗沉降差性能更好;

4.试件沉降形式为转动式沉降,且其破坏形式均为脆性破坏;

5.管廊试件开始加载过程中,裂缝均先出现于顶板底面,即管廊受力时,顶板及侧壁上部的抗剪锚筋先受力,顶板的受力形式形同一跨简支梁。