论页岩气钻采闸阀的研制

周国东

(美钻石油钻采系统(南京)有限公司,江苏 南京 210000)

页岩气是一种以溶解、游离、吸附等多种方式赋予在粉砂质泥岩,暗色泥页岩的夹层以及底层部位自生自储存的天然气聚集。开采这种气体需要高压大口径阀门,开采时设备承载交变载荷,承受酸性含砂物质的磨损。笔者在借鉴相关阀门资料的基础上,设计了一种压裂钻采闸阀。

1 工作原理及结构特点

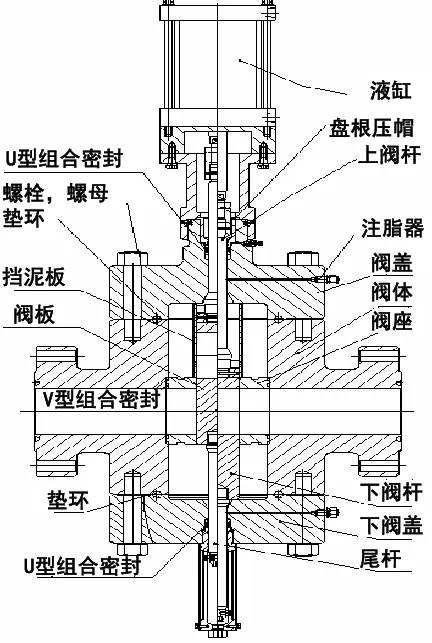

页岩气钻采闸阀由阀体、阀座、阀板、上(下)阀盖、上阀杆、液缸等零部件组成,如图1所示,液缸通过阀杆带动阀板上下移动而开关阀门。下部有平衡尾杆结构,以保证阀门工作过程中的压力平衡,最大限度减少开关力矩。阀体外部设有注脂结构,油脂通过注脂器、阀杆进入阀门密封面,使阀门达到零泄漏,便于对阀体内腔进行润滑处理。阀门开启时:泥砂经过阀体、阀座以及闸板中孔。阀座与阀体之间依靠组合密封件、阀板与阀座靠金属密封,泥砂无法进入阀腔。阀门关闭时:泥砂被封闭在阀体、阀座和阀板组成的密闭空间里,泥浆无法进入阀腔。全开或全闭是阀板工作状态的两个位置,严禁将阀门处于半开状态。

该阀具有以下结构特点(如图2):(1)阀门设计的液压驱动装置,可以有效快速地开启和关闭阀门。(2)阀座与阀板接触面喷焊硬质合金,阀座背面用V型组合密封(波形弹簧加PTFE),由于有预紧力,可实现高低压密封。(3)挡泥板设计,防止泥沙进入阀腔。(4)U形组合杆密封由改性聚四氟乙烯与U形胀紧弹簧构成,内外多重唇口密封,可在含高浓度 CO2和 H2S的恶劣条件下长期工作且保持弹性。

图1 页岩气钻采闸阀基本结构

图2 页岩气钻采闸阀特点

2 设计任务书

通径103.5mm;-29~+121℃;规范等级:PSL3G;工作介质:石油天然气、H2S等;液控压力:9~11Mpa。

3 关键细节分析

(1)理论计算及分析:根据API 6A,阀门设计手册等,结合选用材料特性的对承压件强度、最小壁厚、密封副的密封比压、开闭扭矩进行理论计算,然后通过计算机模型对其进行有限元分析验算。阀体、阀盖等(选用AISI 4130)热处理理论机械性能如下:抗拉强度655Mpa,屈服强度517Mpa,延伸率17%,断面收缩率35%;阀杆选用Inconel 718,抗拉强度1000Mpa,屈服强度827Mpa,延伸率20%,断面收缩率35%。

(2)采用合理的工艺及检测方法来满足其设计目标。原材料控制,三级锻造,锻造比大于等于4,依据ASTM 751,ASTM E354要求,用光谱分析对其进行化学分析,确定元素偏差是否在规定范围。热处理控制,AISI 4130调质热处理,Inconel 718固溶加时效处理。为了验证材料是否符合使用要求的拉伸性能时,每炉批工件热处理需要一根随炉试棒,所需要的机械试验应在随炉试棒切取的试样上进行。

(3)对于流体的腐蚀性,依照API 6A,NACE MR0175,堆焊防腐层或用整体耐腐蚀合金材料。如阀体,阀盖等流体接触表面堆焊3.2mm以上耐腐蚀合金;阀杆用整体Inconel 718合金。对于密封副的耐磨性,阀板与阀座接触面用超音速喷涂碳化物提高耐磨能力,在镜面磨削下保证其粗糙度与位置公差。

(4)为防止在使用时产生潜在的裂纹导致爆炸或泄露的风险,主控件出厂前需要进行无损检测。在改善力学性能的热处理后和限制检验结果有效解释的机加工之前进行内部超声检测;在可接触的湿润流体表面和密封表面在最终热处理和最终机械加工后通过液体渗透探伤或磁粉法进行检查,探伤结果符合API 6A (PSL3G)要求。

(5)装配完工的该阀要进行强度试验和密封压力测试,目的检测各部位连接的密封性和整体的耐压能力及在最大压差情况下阀门开启和关闭能力,验证该阀设计结构和可操作的合理性。

4 结束语

页岩气钻采闸阀在压裂气井的开采过程中发挥重要作用,由于使用环境特殊,设计要求较高,故在制造检验过程中做好各细节的控制,该阀通过相关压力测试并在美国页岩气田使用,未出现卡阻问题,满足钻井作业要求。