新型自攻螺钉加固措施对胶合木梁受弯性能的影响1)

左宏亮 刘翰然 鲁建鑫

(东北林业大学,哈尔滨,150040)

木材作为一种可再生、低能耗、无污染的天然材料,其节能效果和环保性远优于混凝土、钢筋等建筑材料[1-3]。现代木结构是目前非常适应绿色建筑的结构之一,该结构的整体性能优于原有的木结构体系[4-5]。胶合木是一种现代木结构建筑中常用的工程木产品,通过胶合层叠的方法提高了木材的利用率,并且能够制作出有较强抗变形能力的胶合木构件[6]。胶合木梁抗弯性能,极易受其底层板的缺陷影响[7-8]。普通胶合木梁的破坏为脆性破坏,在破坏时往往是梁底的木节、指接等缺陷部位首先发生破坏,破坏后产生的裂缝会在梁侧面、梁底沿梁的纵向迅速地开展,破坏的过程非常突然,通常还伴随有较大的木材劈裂,存在一定的危险性。本文针对上述问题,采用对胶合木梁梁底旋入新型自攻螺钉这一新型加固方法,对胶合木梁进行受弯性能试验,分析新型自攻螺钉不同的锚入深度、旋入角度和螺钉间距对胶合木梁受弯性能的影响,旨在为加固胶合木梁提供参考。

1 材料与方法

按照课题组前期试验的试件制作经验[9]和GB/T 50329—2012《木结构试验方法标准》[10]中的相关规定,以云杉-松木-冷杉胶合木板材(SPF板材)为原材料,制作了24根胶合木梁,每根试验梁的层板数均为6层,每层板的厚度均为25 mm;规定木材的顺纹方向为试验梁的长度方向(见图1)。

为了研究新型自攻螺钉的锚入深度(d)、螺钉间距(l)和旋入角度(θ)对加固后的胶合木梁受弯性能的影响,在试验前需要使用扭矩足够的电钻将新型自攻螺钉从梁底旋入试验梁(见图2)。

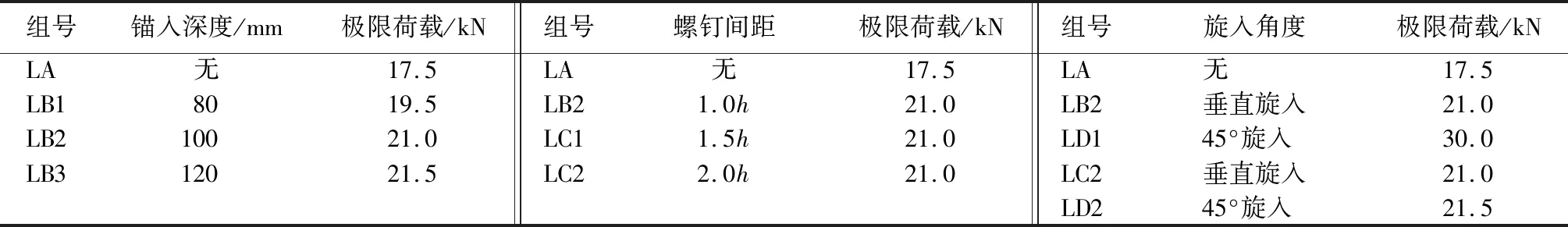

试验选用的新型自攻螺钉均为TCC半螺纹双沉头滚花木螺钉(见图3(a)),新型自攻螺钉以45°从梁底旋入试验梁(见图3(b)),试验分组编号见表1。

以和试验用材同批次的SPF板材为原材料,参考文献[9]制作了15个棱柱体抗压试块和18个抗拉试件,用于试验。测得本次试验材料的顺纹抗压强度为50.099 MPa、顺纹抗压弹性模量10 722.13 MPa、顺纹抗拉强度74.61 MPa、顺纹抗拉弹性模量9 912.00 MPa。胶合木梁受弯性能试验的加载设备和测点布置见图4。

表1 试件分组

注:试件规格为2 850 mm×50 mm×150 mm;新型自攻螺钉直径8 mm;每个试验梁均为3个试件,3次重复试验;h为胶合木梁梁高(单位为mm)。

2 结果与分析

2.1 普通胶合木梁

普通胶合木梁在破坏时,往往是梁底木节产生断裂,之后裂缝在梁侧面、梁底沿梁的纵向迅速开展,在一声巨响后整个试验梁破坏。其破坏非常突然,没有明显的破坏预兆,是由于梁底木节受拉破坏造成的一种脆性破坏;同时,普通胶合木梁在破坏时,往往还伴随有梁底木材的劈裂、劈断等现象(见图5)。存在着一定的危险。普通胶合木梁产生这种破坏形态,主要是由于普通胶合木梁没有加固措施的约束,导致梁底木节等薄弱位置在受拉后非常容易发生破坏,破坏后产生的裂缝会沿木材纹理方向迅速发展,进而造成了试验梁底部木材出现劈裂、劈断的现象。为了减缓和抑制胶合木梁的脆性破坏,采取有效加固措施非常必要。

2.2 加固胶合木梁的破坏形态

2.2.1 梁底木材受拉破坏

梁底木材受拉破坏,这种破坏形态只发生在加固的胶合木梁中。该种破坏形态,梁随着受力的增大,试验梁底部会由开始出现轻微响动发展到后期梁底出现连续持续的“噼”、“啪”响动。破坏后的胶合木梁从外观看,除了断裂木材及其周围梁侧面、梁底出现一段纵向裂缝外,试验梁其余部位表面仍然平整,并未出现明显破坏现象(见图6)。产生这种破坏形态,主要是由于新型自攻螺钉与木材之间的相互作用,抑制了胶合木梁内部的木质纤维在受力之后在试验梁高度方向分离的趋势,从而导致梁侧面纵向裂缝的宽度特别窄小。

2.2.2 梁底木节受拉破坏

加固的胶合木梁,同样存在梁底木节的受拉破坏(见图7)。随着加载的进行,同样是梁底薄弱木节处首先出现裂缝,之后裂缝在梁侧面沿试验梁纵向继续发展。不同于普通胶合木梁的裂缝,在梁侧面产生后直接发展为劈裂木材;加固梁的木节裂缝出现后,会随着每级加载的进行在梁侧面沿纵向不断地发展,在发展的过程中,连接梁侧面多处木节缺陷,直至试验梁发生破坏,破坏形态为梁底木节受拉破坏。

加固梁破坏时,梁侧面的纵向裂缝,在长度及宽度上都远小于普通胶合木梁。这主要是由于新型自攻螺钉的锚固作用,抑制住了纵向裂缝宽度上的发展;同时,由于旋入了新型自攻螺钉,改变了梁底的最薄弱位置,使得破坏起始的木节,甚至不在跨中纯弯段;而且通过新型自攻螺钉的锚固作用,使得纵向裂缝发展时,不会直接劈裂木材,反而会不断连接梁侧面各薄弱木节,直到试验梁最后发生破坏。

2.2.3 梁顶木材受压破坏

加固后的胶合木梁,出现了梁顶木节受压破坏形态(见图8)。在该种破坏形态梁受压过程中,试验梁仍是梁底木材、木节首先受拉产生断裂,但断裂后的试验梁仍然可以继续承重;随着加载到最后,胶合木梁上部木节无法承受受弯过程产生的梁顶压力后发生破坏,破坏形态为梁顶木节受压破坏。

当梁底木材出现断裂后,试验梁弯曲产生的梁底拉应力,由梁底木材承受逐步转变为新型自攻螺钉承受,这是梁底裂缝出现至最后破坏时该裂缝长度和宽度都未有进一步发展的原因;上部的木材由于没有任何加固措施,所以木材最后无法承受弯曲产生的梁顶压力,产生受压破坏。

2.3 加固胶合木梁的受弯性能

2.3.1 极限荷载

由表2可见:试验梁的极限荷载与锚入深度呈正相关,当锚入深度达到100 mm后,极限荷载的增幅有所降低。原因是由于随着锚入深度的增加,新型自攻螺钉可拉紧更多沿梁高方向的木材,使得试验梁梁底木材可更好地拉结在一起承受梁底弯曲拉力;螺钉间距对极限荷载的影响不大。原因是由于在拉紧相同深度的木材时,螺钉间距为2.0h时,锚入的自攻螺钉足够承受试验梁弯曲时产生的梁底拉力,所以导致试验梁的极限承载能力没有较大变化;45°旋钉加固梁的极限荷载,均大于相同螺钉数量和位置的垂直旋钉加固梁。原因是与垂直旋钉加固相比,45°旋入的自攻螺钉更接近垂直于简支梁弯曲时的主拉应力迹线,从而可更好地发挥自攻螺钉的径向锚固能力,达到更好的加固效果。

表2 各组试验梁极限荷载对比

注:试件规格为2 850 mm×50 mm×150 mm;新型自攻螺钉直径8 mm;每个试验梁均为3个试件,3次重复试验;h为胶合木梁梁高(单位为mm)。

2.3.2 荷载-跨中挠度曲线

由图9可见:几乎所有加固梁的刚度均优于普通胶合木梁;与普通梁相比,所有加固梁均为发生初始刚度衰减情况,并且在加载过程中,曲线近乎一条直线,离散性较小。说明通过新型自攻螺钉与胶合木梁之间的相互作用,可实现减缓和抑制胶合木梁脆性破坏,增加胶合木梁的刚度,提高其极限承载能力。

由图9(a)可见:随着锚入深度的增加,试验梁的刚度呈现先增大后减小的趋势,其中以锚入深度100 mm的试验梁刚度最优。由图9(b)可见:螺钉间距为1.0h时的试验梁刚度最优,并远优于其他螺钉间距试验梁及普通梁。由图9(c)、图9(d)可见:45°旋钉加固梁的刚度及加载过程中的曲线,离散变化均优于相同螺钉间距时的垂直旋钉加固梁和普通梁。

图9试验梁荷载-跨中挠度曲线

3 结论

本文提出了一种针对胶合木梁的新型加固方式,即旋入新型自攻螺钉加固胶合木梁。该方法有绿色环保、操作便捷、性能优异和加固效果明显等优点。

与普通胶合木梁相比,新型自攻螺钉加固梁的极限承载能力可提高11.40%~71.40%;同时,在刚度方面,自攻螺钉加固梁的刚度均优于普通梁;在加载过程中,加固梁的弯曲挠度变化,均小于相同荷载时的普通梁。通过新型自攻螺钉加固,达到了减缓或抑制胶合木梁脆性破坏的目的。

自攻螺钉的锚入深度与试验梁的极限承载能力呈正相关,垂直锚入深度为2/3倍的梁高时,试验梁的刚度最好;螺钉间距对试验梁极限承载能力的影响不大,但对试验梁的刚度存在较大影响,因此建议自攻螺钉的螺钉间距不宜大于1倍梁高;45°旋钉加固的试验梁,在极限承载能力和刚度上,均优于垂直旋钉加固梁。

结合经济性、操作性和提高效果等多方面因素考虑,推荐加固方式为:螺钉垂直锚入深度为2/3倍的梁高、螺钉间距为1倍的梁高、螺钉旋入角度为45°的加固方法。