凹陷管道水压爆破实验分析

何勇君, 张 平, 熊道英, 王 垚, 马昕昕, 张玉乾

(1.中国石化销售有限公司 华南分公司, 广州 510000; 2.中国特种设备检测研究院, 北京 100029)

凹陷的存在会影响油气管道的运行安全[1],水压爆破实验是进行管道完整性评价研究[2]的一种重要手段,尤其是针对含缺陷管段的评价。在国内,闫峰等[3]通过对含缺陷管道全尺寸实验,分析了高压对管道塑性变形以及管道承压能力逆转的影响;田晓等[4]拟合得到爆破压力预测公式,随着凹陷深度增加最大应变位置会远离凹陷中心。在国外,Zarea M等学者[5-6]在爆破试验项目发现管道韧性影响着凹陷处裂纹的扩展情况,从而影响着管道失效压力;Blachut等[7]对屈曲失稳的含划伤凹陷管道进行爆破试验,发现管道爆破压力并未明显降低。

国内外大部分研究针对含凹陷管道的承载能力,而对凹陷以及附近区域的应变响应情况研究较少[8-11]。因此,将通过水压爆破实验重点分析凹陷管道的应变规律以及失效机理,为管道完整性管理提供参考与决策。

1 实验试样

实验试样来自某成品油管道现场替换下来的管段,长度为3 mm,材质为X60,规格为406.4×9.53 mm。将管段中间1 m范围的防腐层去除,露出金属光泽。在管段两端采用标准椭圆封头焊接成封闭容器,封头与管道连接的环焊缝按照NB/T 47013-2015《承压设备无损检测》进行100%射线和超声检测,保证其没有超标缺陷。试样其中一端封头中心焊接打压接头,另一端距离封头环焊缝300 mm处设置排气孔。采用直径100 mm球面压头,在实验试样1.5 m处压制凹陷,绝对深度为24.4 mm,相对深度为6%OD(其中OD为管道外径)。实验验试样具体信息见表1。

表1 实验试样信息

2 爆破实验

2.1 实验步骤

在凹陷附近位置布置应变传感器,监测爆破实验过程中凹陷外壁的应变响应情况,如图1所示。位置1~位置9沿管道轴向分布,相邻两个位置间距为50 mm,其中位置1位于凹陷中心,位置3位于凹陷变形边缘。每个位置的应变传感器均监测环向和轴向两个方向,位置1所布应变传感器有效量程为50 000 με,其余位置所布应变传感器有效量程为20 000 με(后期数据处理,摒弃超过量程应变数据)。

图1 应变传感器布置位置

实验采用250 MPa打压爆破系统进行加压,介质为纯净水,压力采用量程60 MPa、精密0.4级的高精度压力表进行测量,进水量采用精度为0.25%、分辨率为0.1 mL的质量流量计进行采集。

首先,向实验管段内充满纯净水,充满后密封封堵,利用打压爆破系统对试样进行几次打压,充分排出管段内的残余空气,同时查看并校对应变传感器,保证测量数据的准确性和和有效性。然后,开始逐级加压,启动数据采集系统,包括压力采集系统、进水量采集系统、应变采集系统,采样频率为10 Hz,直到实验管段发生破裂为止。

2.2 实验结果

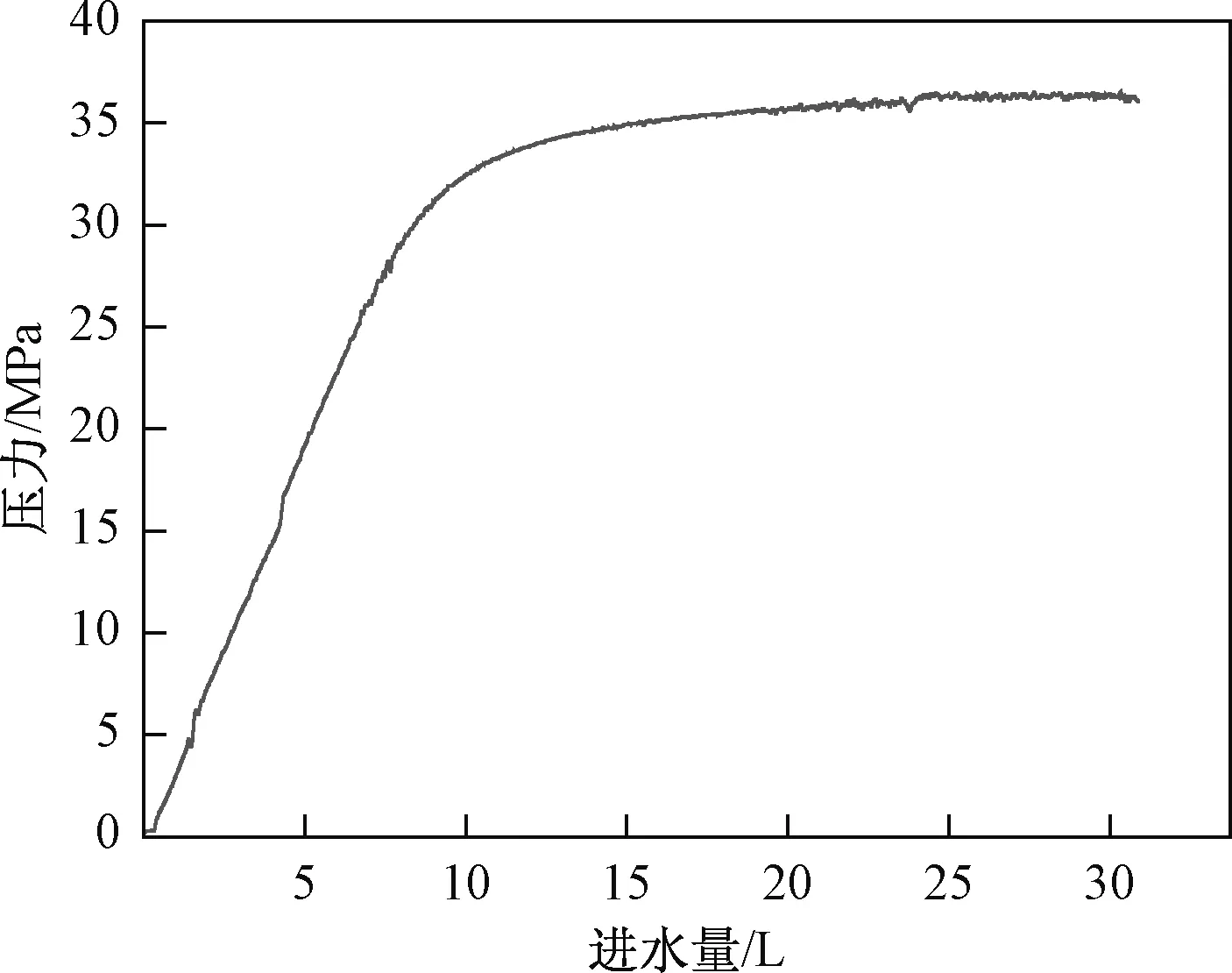

水压爆破实验过程中采集的压力-进水量曲线如图2所示。可以看到,在试样屈服之前,压力随着进水量基本按线性关系增加;当试样开始屈服时,压力增量逐渐减小,压力变化速率也逐渐变缓;此后,试样发生屈服变形,压力在一段时间内基本保持平稳,不再随进水量的增加而发生明显变化,直至管段爆破。由此,得到试样的屈服压力为34.2 MPa,爆破压力为36.8 MPa,绝对进水量为31.39 L,相对进水量为8.38%。

图2 爆破实验压力-进水量曲线

实验管段爆裂位置为直焊缝处,与凹陷轴向距离约280 mm,环向角度为140°,裂口长度为830 mm,破裂方式为沿着焊缝纵向撕裂,如图3所示。而凹陷部位发生明显回弹,回弹后凹绝对陷深度为9.3 mm,相对深度为2.3%OD。由此,可以说明由直径100 mm的球形压头压制的、6%OD深度的凹陷并不影响管道的承载能力。

图3 爆破裂口

2.3 应变响应

在水压爆破实验过程中,所监测位置的环向应变响应情况如图4所示。从图中可以看到位置2和位置3的环向应变在加压过程中迅速增大,这是因为位置2和位置3是加压过程的最快发生形变的位置;凹陷中心的环向应变变化也比较大,但是开始增大的时间晚于受凹陷影响的其他位置,原因是凹陷中心的变形虽大,但在加压反弹过程,该位置却排在最后;距离凹陷中心150 mm的位置4的环向应变仍受凹陷影响,其增加速度仍大于远离凹陷的区域;距离凹陷中心超过200 mm的区域,环向应变变化与凹陷无关。

图4 环向应变响应情况

所监测位置的轴向应变响应情况如图5所示。从图中可以看到,凹陷中心处的轴向应变在加压过程中先为压应变,最后变成拉应变;而处于凹陷边缘与凹陷中心中间的位置2,其轴向应变在加压过程中先为拉应变,后为压应变;位置3处于凹陷边缘,轴向应变始终为压应变,因为变形大和优先反弹,所以变化速率最快;距离凹陷中心150 mm的位置4的轴向应变仍受凹陷影响,始终为压应变,变化速率较慢;距离凹陷中心超过200 mm的区域,轴向应变几乎与凹陷无关。

图5 轴向应变响应情况

3 结论

通过以上全尺寸水压爆破实验以及应变数据分析,得出以下结论:

1)由直径100 mm的球形压头压制的、6%OD深度的凹陷不影响管道的承载能力,试样管道爆破方式为直焊缝撕裂,屈服压力为34.2 MPa,爆破压力为36.8 MPa;

2)凹陷中心的反弹效率明显低于凹陷其他位置,距离凹陷中心轴向超过200 mm区域,环向应变和轴向应变响应与凹陷无关;

3)凹陷加压反弹过程,所监测位置的环向均为拉应变,而凹陷中心的轴向先受压后受拉,凹陷边缘与凹陷中心的中间位置的轴向先受拉后受压,凹陷边缘以及边缘以外受凹陷影响区域的轴向则始终受压。