中小型风电测试场风力机优化布置方法的研究

包道日娜, 刘嘉文, 尚 伟, 王帅龙, 刘旭江

(内蒙古工业大学 能源与动力工程学院, 呼和浩特 010051)

目前,我国风力发电技术已经较为发达,装机总容量占据世界市场份额的33.6%,早在2010年就位列世界第一,超越了整个欧盟,并且我国风力发电装机量仍在持续上涨[1-2]。风力发电技术的长足进步离不开风电测试认证技术的支持,但随着风力发电技术的日益提高,我国风电测试认证技术的发展显得尤为不足[3-4]。在风电测试认证技术领域,除了风电测试场的微观选址,最重要的就是风力机的机位布置。良好的布置方案不但可以满足测试标准、缩小测试周期,还可以提高测试场的年发电量和风能利用率。

在风电测试场实际运行过程中,因不同机位布置方案引发的尾流损失是造成测试场测试周期较长和发电能力不足的一大因素,特别是在风资源相对匮乏的区域,尾流损失对风电测试场效益的影响更为严重。因此,通过优化风电测试场机位布置方案以减少尾流损失从而提高测试场效益引发了越来越广泛的关注。国内外学者在风电场风力机机位布置方面做了大量研究,取得了卓有成效的研究成果。文献[5]提出了一种通过优化风电场主风向上风机塔筒高度从而降低风电场尾流损失的方法,并用Wasp10.0软件验证了方法的有效性。文献[6]基于尾流损失影响,利用Wind PRO软件进行了风电机组排布优化,最终得到了一种尾流影响较小的风电场风力机排布方案。文献[7]以高斯尾流模型为基础,通过粒子群优化算法对风电场风机布置进行了排布优化。相对于风电场机位优化布置研究,国内外在风电测试场风力机优化排布方面研究较少。为了弥补风电测试认证技术方面的缺陷,我国有关单位分别在内蒙古和山东策划并建立了中小型野外风电测试场。这一举措为风力机市场提供了强有力的监督手段,填补了我国中小型风电测试认证技术的空白。同时也推动了风力发电产业的发展[8]。为了缩短风电测试场测试周期并提高其经济效益,本文主要以东营沿海野外中小型风电测试场内风力机优化布置为研究目的,探究测试场风力机机位最优布置方法。

1 测试场机位初步布置方案

东营市中小型风力机测试认证中心位于黄河入海口三角洲地区,地势平坦,具备优良的风能资源[9]。依据IEC标准对六台被选风力发电机进行合理布置,该六台风力机机型分别为5 kW伞形风力机、10 kW三叶片风力机、30 kW三叶片风力机、100 kW 三叶片风力机、3 kW五叶片风力机和1.5 kW五叶片风力机。风力机具体参数如表1所示。

对中小型风力机认证测试场进行全年风资源数据观测,并经过数据筛选得出当地每月风向玫瑰图。按照其分布规律可分为春夏秋冬四季的风向玫瑰图。图1为中小型风电认证测试场一年之中四个季节的风向玫瑰图。由图1(a)和(b)可知,SSE(南南东)方向为春夏两季的盛行风向,NE(北东)方向为春夏两季第二主风向。由图1(c)和(d)可知,秋冬季节盛行风向在157.5°~180°之间,第二主风向在315°~337.5°之间。由图2全年风向玫瑰图可知, SSE(南南东)方向为全年盛行风向, NE(北东)方向为全年第二盛行风向。

表1 被测风力机参数表

图1 中小型风电认证测试场一年四个季节的风向玫瑰图

图2 中小型风电认证测试场全年的风向玫瑰图

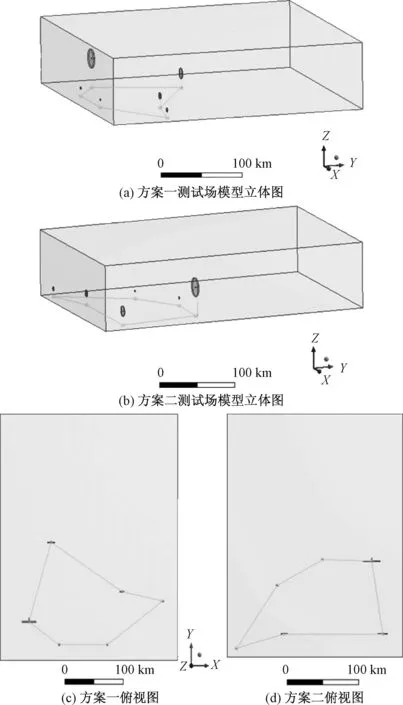

考虑到第二主风向和盛行风向的影响,结合IEC 61400-12-1:2005《风力发电机组 功率特性测试》标准对给定轮毂高度、风轮直径的被选机型作出具体布置要求,提出“梯形布置”和“分散布置”两种测试场布置方案,如图3所示。

图3 中小型风电测试场布置方案

根据春夏两季和秋冬两季风向分布规律,在WAsP软件中分别对两种布置方案进行年发电量和尾流损失的计算并汇入表2。对比“分散布置”和“梯形布置”两种方案,无论春夏两季还是秋冬两季,“分散布置”方案下的总尾流损失因子较小,年发电量较大。继而结合全年测风数据对 “分散布置”方案进行尾流损失和年发电量计算,得出风电测试场在使用“分散布置”方案时,尾流损失最低为0.27%,年发电量最高为142 MWh,因此将“分散布置”作为风电测试场的初步布置方案,并利用数值模拟的方法深入探究尾流损失的具体原因。

2 中小型风电场测试场布置方案分析

2.1 数值计算理论模型

依据实际情况,可利用非稳态的连续性方程来描述来流风[10],可由式(1)所表述:

(1)

表2 不同方案下测试场尾流损失及年发电量计算

式中:ρ—气流密度,kg·m-3;t—时间,s;u—速度矢量在x方向上的分量;v—速度矢量在y方向上的分量;w—速度矢量在z方向上的分量;μ—动力粘性系数,Pa·s;p—压力,Pa。

在实际情况中,流体密度往往是发生变化的,此时可用如式(2)关系进行描述:

(2)

式中:ρ—气流密度,kg·m-3;t—时间,s;u—速度矢量在x方向上的分量;v—速度矢量在y方向上的分量;w—速度矢量在z方向上的分量;μ—动力粘性系数,Pa·s;p—压力,Pa。

2.2 数值模拟方案

利用CFD数值模拟的方法对尾流损失的具体原因进行验证分析。首先对测试场进行建模并导入六台风力机模型,然后进行网格划分和设置边界条件,经相关网格无关性验证得出,当网格数从700万变至900万时,网格数量的变化对计算结果的影响极小,因此该网格数量可作为计算网格。最后利用CFX求解器进行求解。其中,东南南(ESS)方向作为测试场盛行风向,东北(NE)方向作为测试场第二主风向,根据盛行风向和第二主风向的特点,进行了两种不同方案的数值模拟来探究风机的尾流速度分布规律。具体布置方案为方案一的入口为盛行风向,出口为反方向。方案二的入口为第二主风向,出口为反方向。如图4所示,(a)和(b)分别为方案一和方案二模型立体图,(c)和(d)为模型的俯视图,图中多边形角点处为风力机安装位置。

图4 测试场模型图

不同方案下入口风向都与测试场模型的入口边界相垂直,入口距离前排风力机长度均为2 Df(Df为前排风力机的风轮直径)。出口距离后排风力机长度为14 Db和9 Db(Db为出口处风力机的风轮直径,由于方案二中后排风力机风轮直径大,因此其尾流距离较长,为了保证整体计算的准确性,因此将该方案出口距离后排风力机长度设置为9 Db)。两侧距离邻近两侧风力机的长度分别为2 Ds1和2 Ds2(Ds1和Ds2分别为左右两侧风力机的风轮直径)。测试场模型高为H0+Hh(H0和Hh分别为容量最大风力机的轮毂高度和风轮直径)。

3 计算结果分析与验证

3.1 不同方案下风力机尾流速度分布分析

经计算可得不同方案下风力机尾流速度分布曲线如图5所示。由图5(a)可看出六台风机尾流速度曲线分布趋势较为相似,尾流速度均是从5D处开始恢复,到18D处基本恢复至来流风速。由图5(b)方案二可得A机位和E机位风力机的尾流正常发挥,速度曲线较为平滑,但其余B机位、C机位、D机位和F机位风力机的尾流速度分布变化较为明显。

图5 不同方案下风机尾流速度分布曲线

为了分析得出上述方案中影响机位之间尾流速度的原因,作出相互影响的BF机位和CD机位的布置方法简化图,如图6所示。

图6 BF机位位置简图

图7为BF机位纵向的尾流速度分布图,对比分析两种方案下的速度分布曲线。由图7(a)可知,B机位风力机尾流速度曲线在下游7D处突然开始变得平缓,直到10D处速度才开始恢复上升趋势,到18D处尾流速度基本上升到来流风速。结合图6 BF机位位置简图分析可知,这是因为下风向7D到10D处F机位风轮的旋转对此区域内尾流速度的恢复造成了一定影响,致使 B机位风机尾流速度恢复在此区域内突然变得平缓,虽然在10D 处B机位尾流速度开始恢复,但是F机位在此处的尾流发挥使得B机位尾流恢复减慢,到18D 处基本恢复至来流风速。由图7(b)可以看出,相较于方案二,方案一尾流速度曲线更为平滑,结合图6可知,这是因为F机位始终受到B机位的尾流干扰,不但造成了F机位对风能的吸收比较消极,而且造成了F机位的尾流速度出现波动,影响了其尾流速度的恢复。

图7 BF机位纵向尾流速度分布曲线图

图8为BF机位横向的尾流速度分布图。由图8(a)可知,B机位下风向5D处速度曲线较为对称,且速度变化区域在-0.75D到0.75D之间。下风向8D处的速度曲线从-1.5D处开始出现波动,到轮毂中心处呈现上升趋势,到0.5D处速度曲线恢复平稳。结合图6分析可知,因为此区域恰好处于F机位风轮旋转处,由于风轮的旋转对此区域造成扰动使得B机位风机尾流速度出现波动。B机位下风向12D处受F机位尾流影响速度曲线从-1.5D开始呈现下降趋势,到-0.75D时,最低速度为10 m/s。但随后从-0.75D开始,B机位进入到单独尾流区域,尾流速度开始恢复平稳。由图8(b)可知,F机位下风向5D、8D、12D处横向尾流速度变化较为相似,均是从-1D处开始下降,到轮毂中心处尾流速度降到最低,随后呈现上升趋势。但轮毂中心右侧速度始终低于左侧,由图6可知,这是因为F机位下风向0.75D到1.5D区域处于B机位尾流区域内,B机位尾流发挥对F机位尾流速度恢复造成了干扰,使其尾流速度始终低于-1.5D到-0.75D的速度。

图8 BF机位下风向尾流速度横向分布曲线图

沿第二主风向CD机位位置简化图如图9所示。

图9 CD机位风力机位置简图

图10为CD机位尾流速度纵向分布曲线图。由图10(a)可知,相较于方案一,方案二下的尾流速度曲线更为平滑。结合图9可知,这是因为D机位处于C机位的尾流区域内,D机位风轮的旋转对周围空气产生了扰动,因此减慢了C机位尾流的恢复。由图10(b)可知,在5D到7D处,方案二下的尾流速度略低于方案一,这是因为D机位位于C机位的尾流区域内,C机位的尾流发挥不但使D机位对于风能的吸收极为被动,还造成了其尾流速度恢复减慢。但由于两机位距离较远, D机位在下风向7D 后尾流速度开始恢复正常。

图10 CD机位尾流速度纵向分布曲线图

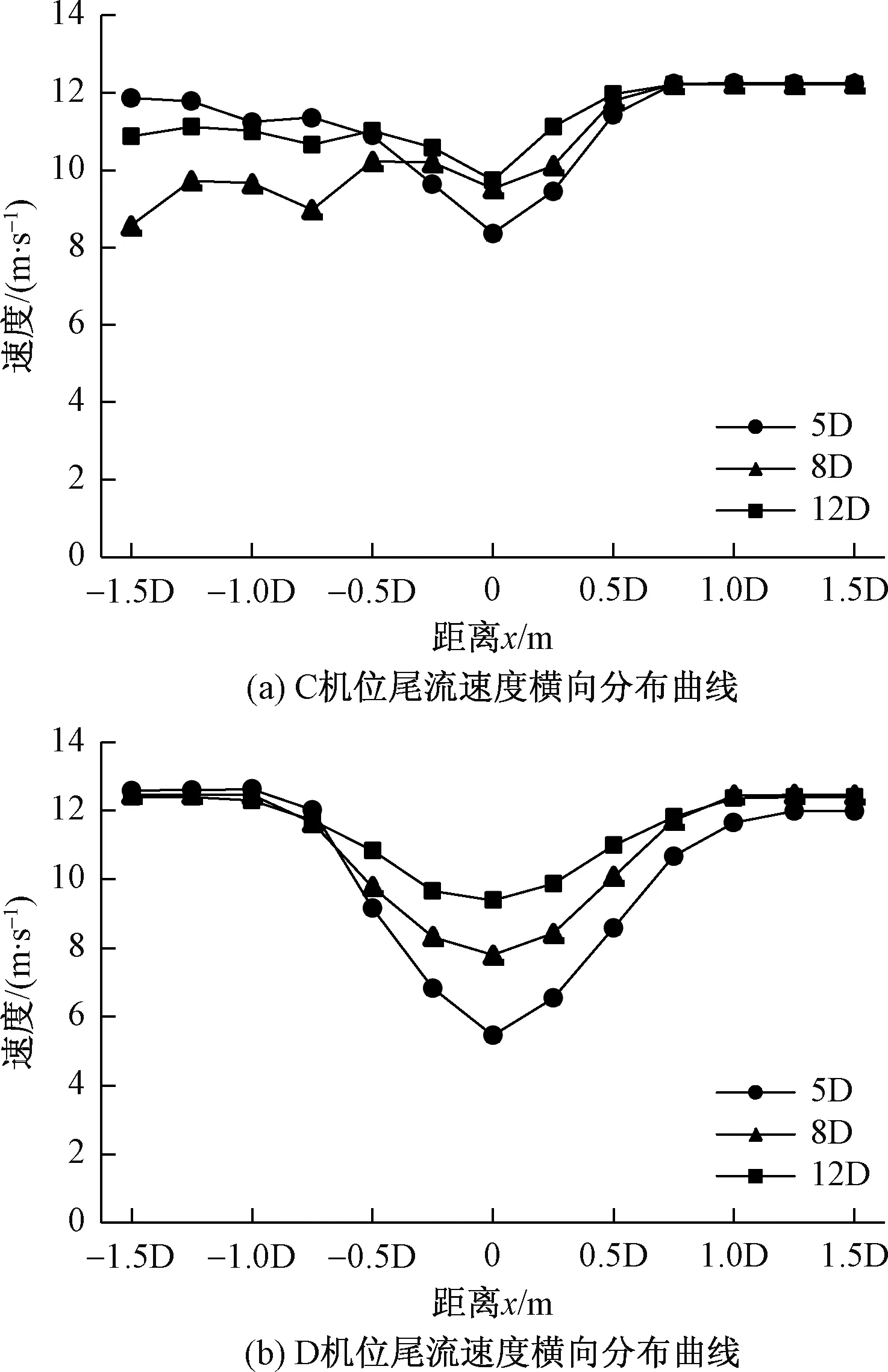

CD机位尾流速度横向曲线图,如图11所示。由图11(a)可得,C机位下风向5D、8D和12D处尾流速度从-1.5D开始均产生了波动,且整个横向尾流速度曲线为非对称分布,其中8D位置处的波动最为明显。这是因为D机位恰好位于C机位下风向5D和8D之间偏左侧的位置,由于D机位风轮吸收部分能量使得空气流速降低,再加上风轮的旋转对周围空气产生扰动,造成了此区域内湍流强度较大,因此C机位在此区域内的尾流速度波动较大。但在距离较远的12D处,C机位受其尾流影响逐渐降低,尾流速度开始恢复。且轮毂中心右侧下风向不同位置处的尾流速度均恢复至来流风速。

图11 CD机位下风向尾流速度横向分布曲线图

由图11(b)可知,D机位下风向不同位置处的横向尾流速度分布趋势都大体相似,且为对称分布。尾流速度均是从-1.5D处开始下降,到轮毂中心处降为最低,随后开始恢复至来流风速。但其中5D处轮毂中心右侧速度略低于左侧,这是因为D机位处于C机位下风向偏左侧的位置,D机位右侧尾流速度恢复受C机位尾流发挥的影响,但由于D机位风轮直径较大,其下风向5D处距离已经足够远,因此C机位的尾流速度在此位置已经基本恢复至来流风速,对D机位尾流速度影响极小。

3.2 中小型风电测试场优化方案提出与验证

在保证盛行风向下各机型尾流正常发挥,避免沿第二主风向下BF机位和CD机位尾流相互影响的情况下,再加入WN(西北)风向来重新校准机位布置。得到如图12所示的测试场机位布置调整图,其中,虚线为初步方案机位连线,实线为调整后的机位连线。

图12 测试场机位布置调整图

为验证重新调整后的机位布置的可行性,利用WAsP软件计算了调整后方案下的年发电量和尾流损失,结果如表3所示。可以看到,年发电量提高到了142.323 MWh,尾流损失降低到0.219%。

表3 测试场最优布置方案下风力机尾流损失及发电量计算统计

由此可以确定,调整后的方案为最优布置方案,其中的尾流损失可能是其他风向的影响造成的。最终得出的最优布置方案,不仅增加了测试场的年发电量,而且还减少了风机的尾流损失。且该布置方案综合研究了盛行风向、第二主风向和第三风向下机位之间的尾流影响,提高了测试场的经济效益和风能的利用率,有效地缩短了风力机的测试周期。

4 结论

本文对不同类型的风力机在沿海野外中小型风电认证测试场中的机位布置进行了研究,依据该地区四季的风资源分布情况,对测试场的风力机布置提出“梯形”和“分散”两种布置方案,利用WAsP软件进行年发电量和尾流损失的计算,得到其年发电量和尾流损失,将“分散布置”方案作为初步布置方案,为探究尾流损失的具体原因。利用CFD对其进行数值模拟计算,得到改方案下机位之间尾流相互影响的具体原因,并对其作出调整,并最终确定了最优布置方案,最优布置方案下年发电量从142.246 MWh增加到了142.323 MWh,尾流损失从0.273%减少到了0.219%。