S Zorb吸附剂中Zn2SiO4对汽油辛烷值及吸附剂脱硫能力的影响

邹 亢, 刘超文, 徐广通, 邱丽美, 徐 莉, 王文寿

(中国石化 石油化工科学研究院,北京 100083)

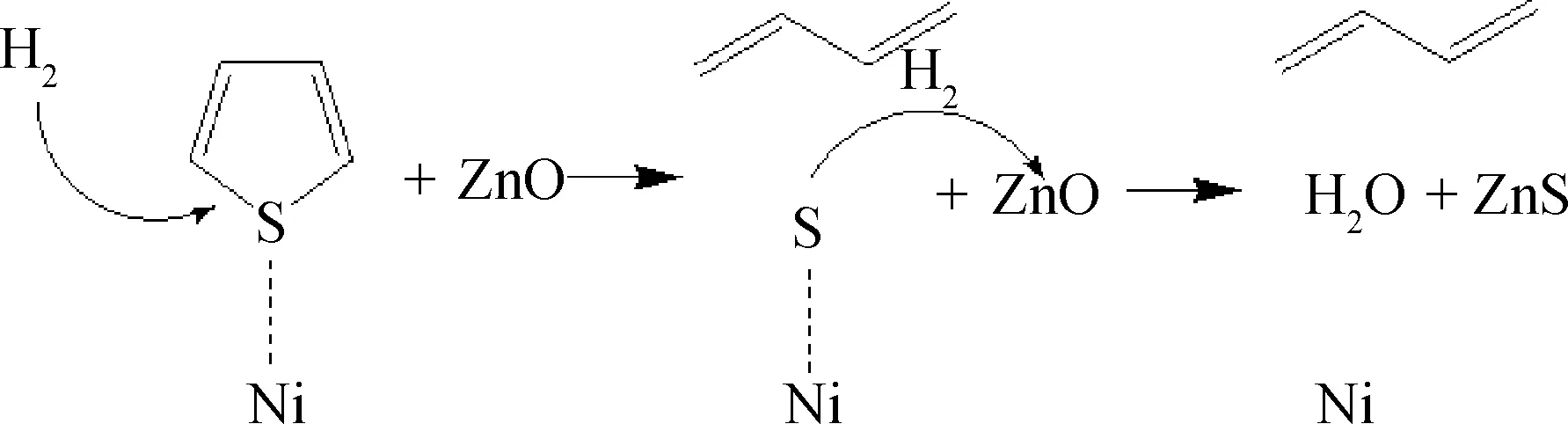

汽车尾气中的SOx是汽车排放的主要污染物,自2000年以来,车用汽油标准对汽油中硫质量分数的限制越来越严格,中国从2017年12月31日起在全国范围实施的国家第五阶段机动车污染物排放标准,要求汽油中硫的质量分数不大于10 mg/kg。中国汽油池中FCC汽油占比最高,成品汽油中90%以上的硫均来自FCC汽油[1-3],所以有效脱除FCC汽油中的硫是生产清洁汽油的关键。中国石化 S Zorb 吸附脱硫技术可以对FCC汽油进行超深度脱硫,具有脱硫率高、辛烷值损失小、能耗低等优点,获得了广泛的应用,已建成30多套工业装置,年产能超过40 Mt,是中国生产超低硫汽油的重要技术之一[4-5]。S Zorb脱硫工艺的核心之一是其吸附剂,在反应状态下吸附剂的主要活性物相为还原态的Ni和ZnO[6]。在吸附脱硫过程中,汽油中的含硫有机物与吸附剂上Ni在相对较低的氢分压下可以形成Ni-S中间态[7],然后Ni-S在H2作用下进一步与ZnO反应生成ZnS,Ni-S重新恢复为活性Ni,这样Ni可以再一次与有机硫化物作用,从而实现汽油深度脱硫,其过程如式(1)所示[8-9]。

(1)

当吸附剂载硫量达到饱和后需要通过氧化再生使ZnS重新转变为ZnO,再生过程中主要发生式(2)[8-9]所示反应:

ZnS+1.5O2→ZnO+SO2

(2)

再生后,吸附剂可以重新开始式(1)所述脱硫反应,从而实现连续脱硫。

FCC汽油还具有烯烃含量高的特点(烯烃的体积分数20%~40%),所以如何避免在临氢环境下烯烃饱和导致汽油辛烷值下降是脱硫工艺的关键之一。吸附脱硫反应对氢分压等反应条件的要求相对较低,相对于传统的加氢脱硫技术,S Zorb工艺在深度脱硫的同时可以明显减少烯烃饱和,从而减少FCC汽油辛烷值损失[10]。但是文献报道,经 S Zorb 工艺脱硫后的汽油依然存在不同程度的辛烷值损失,且差异较大,引起了研究人员的广泛关注[11]。余贺等[10]和毛安国[5]研究了S Zorb工艺脱硫前后FCC汽油组成的变化,发现烯烃饱和是导致辛烷值损失的主要原因。装置操作人员开展了很多尝试以期进一步降低S Zorb工艺脱硫后汽油辛烷值损失,如控制吸附剂循环量和氢/油体积比等[12]、提高质量空速[13]、提高吸附剂载硫量或者将其与催化剂循环量综合考虑[14-15]。但是上述报道主要集中在对工业装置操作条件的探索和优化,并未考虑吸附剂在运行过程中自身结构和组成的变化对汽油辛烷值损失的影响。

在多套脱硫装置长期生产过程中发现[16],吸附剂在运行过程中易生成非活性Zn2SiO4物相。Qiu等[17]利用X射线衍射(XRD)和X射线光电子能谱(XPS)对吸附剂表面S元素的赋存状态进行深入探讨,发现Zn2SiO4的形成会显著降低吸附剂的脱硫能力。还有大量文献也报道了Zn2SiO4的形成会导致吸附剂失活、破碎,从而增加脱硫装置的吸附剂消耗量和降低吸附剂脱硫效率[18-19]。

综上可知,目前关于S Zorb工业吸附剂的结构和组成变化对FCC汽油脱硫前后的烃组成和吸附剂脱硫能力的影响规律尚未见系统研究报道,尤其是如Zn2SiO4这类在工业运行过程中形成的物相所产生的影响未见报道。而该类研究对于工业装置的优化和高效益稳定运行具有重要意义。基于此,笔者收集了系列不同Zn2SiO4质量分数的S Zorb工业吸附剂,利用固定床反应器进行脱硫评价实验,系统探讨了吸附剂中Zn2SiO4对FCC汽油烃类组成、辛烷值以及硫质量分数的影响。

1 实验部分

1.1 实验样品

中国石化催化剂股份有限公司南京分公司生产S Zorb工业吸附剂,吸附剂在3套脱硫工业装置上运行后取出,分别记为DSJ-0、DSJ-7.6、DSJ-25.7,其后缀0、7.6和25.7为上述吸附剂中硅酸锌的质量分数(%)。将上述样品进行固定床吸附脱硫评价,待脱硫反应完成后卸出,分别命名为PJDS-0、PJDS-7.7、PJDS-25.5,其后缀0、7.7和25.5为上述吸附剂中硅酸锌的质量分数(%)。

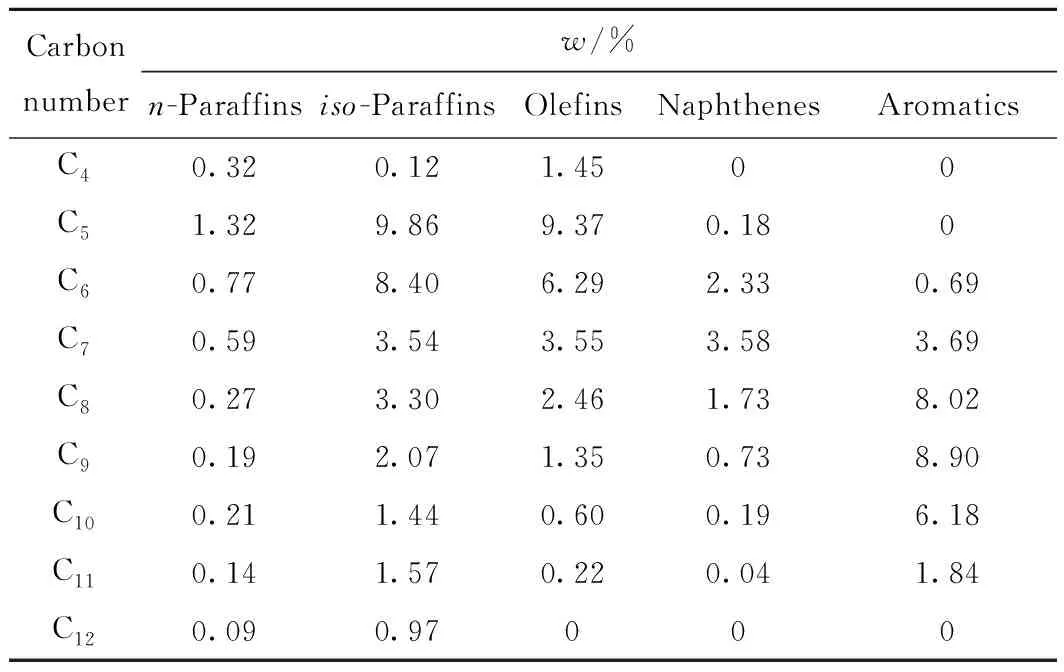

固定床脱硫反应所用的FCC汽油取自中国某炼油厂。其硫质量分数为386 mg/kg,RON为92.6,其烃组成如表1所示。

1.2 实验方法

1.2.1 固定床评价实验及反应条件

在固定床加压吸附脱硫微反装置[20]上对DSJ-0、DSJ-7.6和DSJ-25.7进行脱硫实验,具体实验过程和反应条件如下:(1) 在400 ℃下DSJ-0经H2还原1 h,反应压力1.38 MPa;(2)反应温度400 ℃,质量空速5 h-1,氢/烃摩尔比0.26,反应压力1.38 MPa的条件下进行脱硫反应;(3)反应过程中每2 h取1次汽油样,反应12 h;(4)脱硫反应结束对吸附剂进行气提,N2吹扫,再用空气进行催化剂再生(温度为510 ℃);(5)再生后的吸附剂继续进行步骤(1)~(3)的脱硫反应;(6)反应结束吸附剂经气提、N2吹扫后卸出,立刻密封保存,避免了表面氧化,命名为PJDS-0。

表1 FCC汽油的烃组成Table 1 Hydrocarbon composition of FCC gasoline

重复上述实验,卸出的吸附剂分别记为PJDS-7.7和PJDS-25.5,脱硫反应过程中采集的汽油样品命名规则与DSJ-0相同。

1.2.2 吸附剂物相分析

XRD表征采用帕纳科公司Empyrean X射线衍射仪,CuKα射线(λ=0.15418 nm),管电压40 kV,管电流40 mA,2θ为10°~80°,步长0.02°/s。

1.2.3 吸附剂表面元素分析

XPS采用Thermo Fisher公司ESCALab 250型X射线光电子能谱仪,AlKαX射线,功率150 W,采用仪器配套软件Avantage对吸附剂表面元素的进行定性和定量分析[17]。

1.2.4 吸附剂碳元素分析

采用LECO公司CS600型碳硫分析仪红外吸收法测定碳质量分数。

1.2.5 汽油中硫质量分数的测定

采用Thermo AS-400总硫测定仪,载气氩气的流速为100 mL/h,空气流速350 mL/h,在紫外波长355 nm处检测汽油中硫质量分数。

1.2.6 汽油烃组成和RON分析

采用Agilent公司Agilent 6890型气相色谱仪和中国石化石油化工科学研究院汽油组成分析软件分析汽油烃类化合物组成[21]。采用Thermo Fisher公司AntarisⅡ型近红外光谱仪和中国石化石油化工科学研究院催化裂化汽油预测模型分析汽油辛烷值[22]。

2 结果与讨论

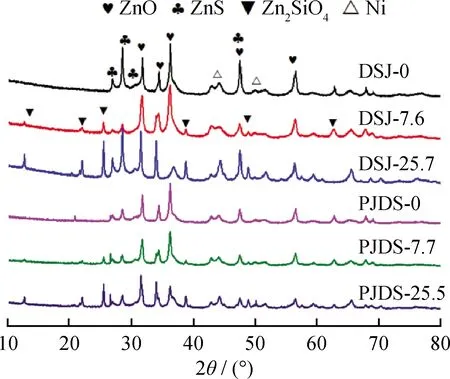

2.1 S Zorb吸附剂的晶体结构和组成

图1为S Zorb吸附剂的XRD谱。由图1可见,所有吸附剂均出现了ZnO、ZnS、Ni和非活性物相Zn2SiO4的特征衍生峰[23],且峰型尖锐、强度高,但是均未发现NixSy物相特征衍射峰[7,11,17]。表2为吸附剂物相、元素组成和XPS分析结果。由表2可知:DSJ-0、DSJ-7.6和DSJ-25.7中Zn2SiO4物相质量分数依次增加,且Ni元素质量分数均为13%左右;PJDS-0、PJDS-7.7和PJDS-25.5也是同样的规律,表明经过短暂的脱硫和再生,吸附剂中Ni和Zn2SiO4质量分数基本不变。PJDS-0、PJDS-7.7和PJDS-25.5中碳质量分数相似,但明显低于DSJ-0、DSJ-7.6和DSJ-25.7的,归结为因其氧化再生导致碳被烧除所致。XPS分析结果表明(见表2),DSJ-0、DSJ-7.6和DSJ-25.7表面的n(NiS)/n(Total Ni) 值随Zn2SiO4质量分数的增加而增加;在PJDS-0、PJDS-7.7和PJDS-25.5中也发现了同样的规律,可能与Zn2SiO4的形成消耗了ZnO,从而导致Ni-S无法及时转变为ZnS所致。此外,DSJ-0、DSJ-7.6和DSJ-25.7表面n(NiS)/n(Total Ni)值低于PJDS-0、PJDS-7.7和PJDS-25.5。这可能是因为在工业装置采集的DSJ-0、DSJ-7.6和DSJ-25.7在运输和保存过程中不可避免的氧化所致。

图1 S Zorb吸附剂的XRD谱Fig.1 XRD patterns of different S Zorb sorbents

2.2 FCC汽油的组成和性质

2.2.1 汽油硫质量分数及RON的变化规律

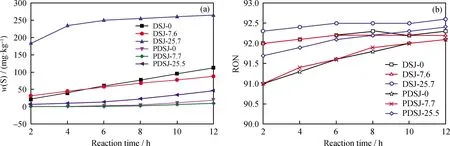

图2为吸附剂反应不同时间后脱硫汽油硫质量分数和RON的变化规律。由图2可知,脱硫汽油硫质量分数均随着反应时间的增加而增加。在相同反应时间下,Zn2SiO4质量分数较高的DSJ-25.7和PJDS-25.5的脱硫汽油中硫质量分数也明显较高,所以Zn2SiO4是导致吸附剂脱硫活性降低的关键因素之一。

表2 S Zorb吸附剂物相、元素组成和XPS分析结果Table 2 Phase contents, chemical composition and XPS analysis of different S Zorb sorbents

1) XRD quantitive phase analysis; 2) XRF; 3) C analyzer; 4) XPS

图2 固定床脱硫反应不同时间脱硫汽油硫质量分数和RONFig.2 Sulfur mass fraction and RON of desulfurized gasoline in fixed bed reactor at different time(a) Sulfur mass fraction; (b) RON

由图2(b)可知,随着反应时间的增加,脱硫汽油的RON逐渐上升。DSJ-0、DSJ-7.6和DSJ-25.7脱硫汽油RON明显高于PJDS-0、PJDS-7.7和PJDS-25.5。这归结为前者的碳质量分数较高所致(见表2)。一般而言吸附剂上的碳元素是其积炭所导致的,积炭会覆盖加氢活性中心,从而减少RON损失。Zn2SiO4质量分数最高的PJDS-25.5的脱硫汽油RON明显高于PJDS-0和PJDS-7.7,在DSJ-0、DSJ-7.6和DSJ-25.7也观察到同样的现象。考虑PJDS-0、PJDS-7.7和PJDS-25.5的碳质量分数相似,推测Zn2SiO4物相的出现会影响脱硫汽油的RON。

2.2.2 汽油烃组成

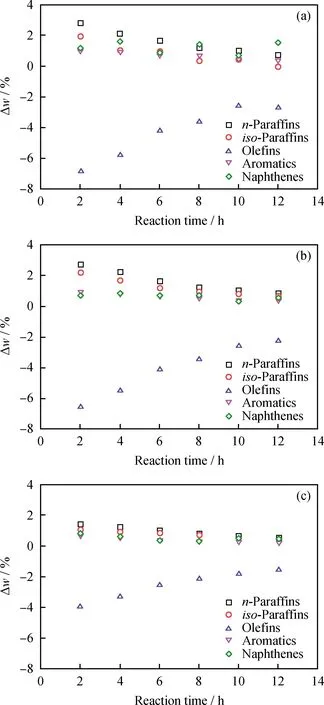

图3为脱硫汽油烃组成随反应时间的变化。将脱硫汽油与FCC原料汽油中相应的烃组分质量分数的差值记为Δwi,下标i分别代表正构烷烃、异构烷烃、环烷烃和芳烃。

结果表明,汽油脱硫后,正构烷烃、异构烷烃、环烷烃和芳烃质量分数增加,烯烃质量分数减少,正构烷烃和异构烷烃增加幅度较大。这说明主要发生的是烯烃饱和生成烷烃的反应。并且,随着反应时间的增加,烯烃饱和程度降低。在同一反应时间,Zn2SiO4质量分数最高的PJDS-25.5烯烃饱和率最低。

进一步根据式(3)计算了不同碳数烯烃的饱和率,结果如表3所示。

烯烃饱和率=Δw烯烃/w原料烯烃×100%

(3)

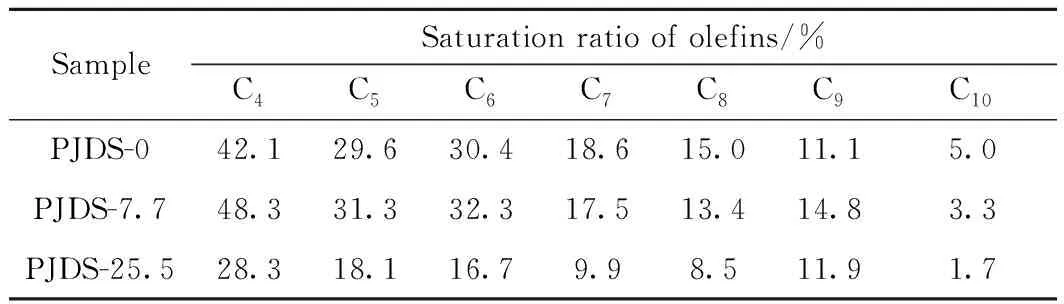

由表3可知,C4烯烃的饱和率最高,其次是C5与C6烯烃,C7~C10烯烃饱和率明显降低。在FCC汽油的C4~C7烃类化合物中,当碳数相同时,对RON的贡献从大到小依次为烯烃、环烷烃、异构烷烃、正构烷烃;而同类型烃类则随着碳数的增加,对RON的贡献逐渐降低[22]。因此C4~C7烯烃饱和生成烷烃是导致脱硫汽油RON损失的主要原因。C6~C9馏分段芳烃质量分数有少量增加。对比PJDS-0、PJDS-7.7和PJDS-25.5,它们碳质量分数相近(见表2),PJDS-25.5的烯烃饱和率明显较低,RON损失最少。从XPS结果可知(见表2),随着Zn2SiO4增加,吸附剂外表面Ni-S的比例逐渐增加,当表面加氢活性位Ni被硫元素所占据形成 Ni-S 后,抑制了烯烃加氢饱和反应的发生。

图3 脱硫汽油烃组成随反应时间变化规律Fig.3 Variation of hydrocarbon composition of desulfurized gasoline at different reaction time(a) PJDS-0; (b) PJDS-7.7; (c) PJDS-25.5T=400 ℃; MHSV=5 h-1; n(H2)∶n(Hydrocarbon)=0.26;p=1.38 MPa

表3 不同碳数烯烃的饱和率

Table 3 Saturation ratios of olefins with different carbon numbers

SampleSaturation ratio of olefins/%C4C5C6C7C8C9C10PJDS-042.129.630.418.615.011.15.0PJDS-7.748.331.332.317.513.414.83.3PJDS-25.528.318.116.79.98.511.91.7

t=2 h;T=400 ℃; MHSV=5 h-1;n(H2)∶n(Hydrocarbon)=0.26;p=1.38 MPa

从类型上看,FCC汽油中正构烯烃、异构烯烃、环烯烃、二烯烃的质量分数分别为8.19%、13.57%、3.35%和0.18%。PJDS-7.7脱硫反应 2 h 时,汽油中正构烯烃、异构烯烃、环烯烃、二烯烃的饱和率分别约为42%、19%、28%和56%。可以看到,脱硫反应后汽油中不同类型烯烃饱和率从高到低依次为二烯烃、正构烯烃、环烯烃、异构烯烃。值得注意的是,尽管二烯烃饱和率最高(56%),但是其质量分数仅为0.18%,所以对RON的影响较小。而质量分数较高的正构烯烃的加氢饱和是导致汽油辛烷值损失的主要原因。

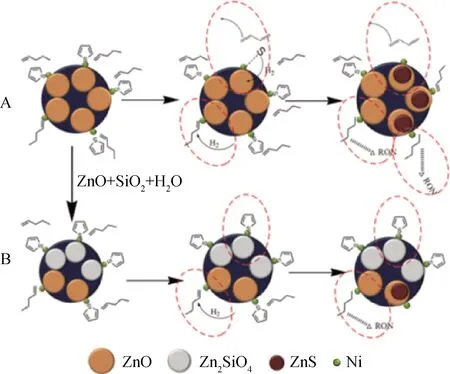

3 吸附剂中Zn2SiO4质量分数对脱硫汽油RON影响的机理

从前面的实验结果可以看到,Zn2SiO4的形成一方面会降低吸附剂的载硫能力,另一方面也会减少脱硫汽油的RON损失。可以推测:当吸附剂中Zn2SiO4较少时,S元素相对容易完成从Ni-S向ZnO的转移,从而使Ni始终保持还原态,具有较高的加氢活性,此时吸附剂在保持高脱硫率的同时也提高了烯烃饱和率(如图4A所示);而吸附剂中Zn2SiO4大量生成后,ZnO含量相对不足,限制了硫从Ni-S向ZnO的转移,Ni活性位长时间被硫占据并形成了Ni-S,导致吸附剂脱硫率降低的同时,也抑制了烯烃加氢反应,所以RON损失也减少了(如图4B所示)。

4 结 论

(1)Zn2SiO4的形成一方面消耗了ZnO物相,降低了吸附剂的载硫能力,另一方面也改变了吸附剂表面加氢活性相Ni元素的化学形态。XPS分析表明,随着Zn2SiO4质量分数的增加,吸附剂外表面以Ni-S形式存在的Ni元素比例显著增加。

图4 S Zorb吸附剂中Zn2SiO4对汽油脱硫和烯烃饱和反应的影响示意图Fig.4 Effect of Zn2SiO4 in S Zorb sorbent on gasoline desulfurization and olefin saturation reaction

(2)固定床脱硫结果表明,脱硫汽油RON损失主要是由C4~C6烯烃加氢饱和生成链烷烃引起的,烯烃饱和率从高到低依次为二烯烃、正构烯烃、环烯烃和异构烯烃。

(3)Zn2SiO4的生成会同时降低吸附剂的脱硫能力及脱硫汽油的RON损失。随着Zn2SiO4质量分数的增加,汽油脱硫率和RON损失均逐渐降低。这是因为Zn2SiO4的形成消耗了ZnO,从而限制了Ni-S向ZnO的转移,导致Ni活性位长期被硫所占据,减少了烯烃饱和。

(4) 当吸附剂中Zn2SiO4质量分数较低时,S元素很容易完成从Ni-S向ZnO的转移形成ZnS,Ni始终保持还原态,具有较高的加氢活性,此时吸附剂在保持高脱硫率的同时也提高了烯烃饱和率,增加了RON损失。