大跨度钢桁架屋盖节点加固的施工控制与监测

廖晓坤

(安徽省建设监理有限公司,安徽 合肥 230022)

0 引言

近年来,钢结构由于强度高、质量小等优点在各类建筑结构中得以广泛应用,但是在实际工程中或因材料本身的老化锈蚀,或因施工不规范,或因其它的一些因素引发了一系列的质量问题和安全问题[1]。有些工程由于某些因素无法拆除重建,就需要采取措施进行加固补强,以达到必要的安全性和功能性需要。在结构的加固施工过程中为了提高施工的安全性和保障加固措施的可靠度,就需要对被加固结构进行必要的施工控制与监测。本文以某一实际工程为例,研究施工控制与监测技术在钢结构加固工程中的应用。

1 工程概况

目标工程为改建工程,位于安徽省合肥市经济技术开发区,原为室外网球场,计划改建为能提供800人就餐的单层宴会厅,地下部分基本保持不变,拟改建建筑按功能分区可以划分为宴会厅、厨房和休息区,其建筑南北方向长63.8 m,东西方向长47.9 m,建筑总面积为4407.1 m2,高10.5 m。

该工程的主要部分是宴会厅,该区的结构形式为门式刚架结构,其竖向承重构件为钢筋混凝土柱,屋顶采用钢结构桁架屋盖,屋盖的尺寸为长47.1 m,宽32.0 m,主要由5榀主桁架和11榀次桁架组成,屋盖三维图及主桁架示意图如图1与图2所示。屋盖主桁架的截面为H型钢,由于其尺寸较大,为方便运输采用分三段制作,在施工现场焊接后吊装就位的方案(如图3所示)。

在某次施工中期检查过程中,检查单位发现钢屋盖个别构件变形超过规定的限值,经过检测单位检测发现结构存在严重的质量问题,建议停工整修。

2 检测结果及加固设计

2.1 检测结果

通过对结构构件的外观质量检查、焊缝超声波无损探伤检测结果和对高强螺栓终拧扭矩检测等一系列检测,主要发现存在螺栓施工不合规范、焊缝错位、漏焊、螺纹钢筋塞缝,且焊缝外观质量、焊缝尺寸不符规范要求、抽检螺栓均不满足10.9 S级高强螺栓施工扭矩要求等一系列质量问题,如图4所示。

图1 钢结构屋盖三维图

图2 屋盖主桁架示意图

图3 屋盖主桁架拼接图

图4 屋架钢结构出现的施工质量问题

另外,屋盖的主桁架有超过50%的节点存在质量缺陷,而且大部分缺陷将会对结构的安全性产生不利影响,为保证结构的安全性和正常使用要求,必须进行加固设计。

2.2 加固设计

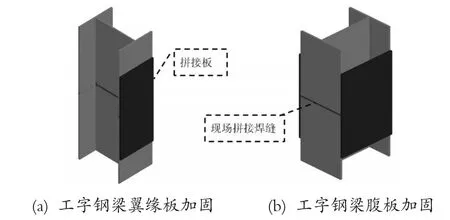

利用MIDAS/Gen对该工程进行模拟分析,并制定了一系列加固方案。首先对于不符合标准的螺栓根据规范要求重新施工,然后将不合格的焊缝熔掉,重新焊接、在工字钢梁上下翼缘外侧对称贴焊钢板,最后再将两块钢板垂直上下翼缘面焊接在工字形截面梁的翼缘上,(如图5所示)使此处梁的截面形式变为箱型截面。[2]

图5 焊接缺陷钢构件的加固方案

3 加固施工控制

该加固过程是在结构负载下进行的,为保证整个加固施工过程的安全,在施工之前需要制定专项施工方案对加固施工过程进行控制。其主要过程为:首先采用临时支撑对结构进行不完全卸载,以降低缺陷节点的初始应力;然后按照设计结果对结构进行加固施工;最后在加固完成后对结构的临时支撑进行有序卸载。[3]

3.1 预加载方案与分析

采用临时支撑对屋盖结构进行不完全卸载,利用千斤顶、支撑架等临时措施对结构施加额外支撑,以减小结构本身的内力,如图6所示。该屋盖结构需要进行临时支撑的是5榀主桁架,其轴线号分别是4-8/C、4-8/D、4-8/F、4-8/H、4-8/K五条轴线。经过验算,每榀主桁架需要设置两个临时支撑,每个临时支撑需要对屋盖结构施加30 kN的额外支撑力,并通过力与位移的对应关系找出需要控制的千斤顶上升高度。

根据相关研究表明,结构的初始几何缺陷与初始荷载将会对压弯构件的承载能力产生影响,其影响程度与结构的初始应力的大小有关,当初始应力较小时可以忽略不计,但是当初始应力较大时将会产生显著的影响[4-5],因此,降低拼接节点处的初始应力,对本工程加固意义较大。通过千斤顶预加载前后,现场拼接节点截面最大应力值的对比后发现(详见表1),屋盖结构在施加临时支撑之后,其各个主桁架杆件的内力均有明显的减小,其它各轴的内力也有显著的下降,其下降幅度约为原内力的20%到31%左右。

图6 支撑台架布置图

表1 主桁架现场拼接节点截面卸载前后的应力

3.2 拼接板焊接的顺序与流程

为保证拼接板对原结构构件的加固效果,并减小焊接热应力带来的不利影响,有必要对拼接板施焊的顺序与流程进行设计与规划。为减小加固过程对结构产生的不利影响,在加固时需要按照小受力构件先加固的原则进行加固施工,因此规划的总体加固顺序应该从4-8/K轴到4-8/C轴依次完成;在施工现场的焊接工作尽量分散、对称进行,对于长焊缝采取多道焊接原则,并尽量减小连续施焊的工作时间;拼接板的尺寸规格应符合设计要求,若尺寸不合格,可以利用焊枪在施工现场进行切割;在焊接拼接板时先进行点焊固定,然后按照一定的焊接顺序将拼接板焊接在工字钢梁上,如图7所示。

图7 拼接板焊接加固图

3.3 临时支撑的卸载

在撤除屋盖结构的临时支撑时,结构所受的荷载将由结构本身承担,因此临时支撑的卸载对结构本身来说相当于一个加载的过程,也是一个结构受力情况不断变化的过程,因此有必要对结构临时支撑的卸载施工制定专项的施工方案。按照设计要求,在加固工作完成后对结构的临时支撑进行卸载,其整体卸载顺序应从4-8/K轴到4-8/C轴依次完成,并应对称同步进行,以保证在卸载时结构的内力不产生较大的起伏。在临时支撑卸载完成后,出于对结构安全性的考虑,并不完全移除临时支撑措施,而是要在临时支撑顶部与屋架的下弦杆之间保留一定的空隙,这样可以在屋盖结构产生较大位移或有其他不利影响时,起到缓冲的作用,来保证结构的整体安全。

4 施工监测与分析

大跨度钢结构屋盖加固施工过程复杂多变,为保证结构的加固质量和加固施工过程的安全性,有必要对加固施工过程进行监测,并对监测结果进行论证[6]。

4.1 监测内容与方法

先利用有限元软件Midas/Gen对该工程的施工过程进行模拟分析,然后根据模拟分析的结果选出具有代表性的施工过程进行监测分析[7],具体选出的需要监测的施工阶段为:

1、钢桁架屋盖加固阶段,记为CS-1;

2、加固完成后,进行的后续施工过程,记为CS-2。

其具体监测内容如下:

(1)应力应变监测

应力应变监测就是对钢桁架屋盖的加固过程和加固完成后的后续施工过程中关键构件的应变情况进行测量输出,并对所监测的构件进行应力应变分析,以得出其内力的分布、变化特点,以及是否满足安全性要求。应力应变监测采用精确度较高的编码式磁感应无线应变计,此类无线应变计内置温度补偿功能,无需进行额外的温度补偿。[8]

(2)位移监测

位移监测就是对钢桁架屋盖的加固过程和加固完成后的后续施工过程中关键构件的竖向变形情况进行测量输出,并对所监测的构件进行位移分析,以得出结构在检测过程中位移的变化特点,以及是否满足安全性要求。结构的位移可在施工现场利用位移计进行测量,然后利用数据收集仪器与软件进行数据的收集整理。[9]

4.2 结构整体监测与分析

4.2.1 测点布置

(1)应力应变测点的布置

为减少不必要的工作量,只在内力较大的杆件上进行应力应变监测,根据有限元数值模拟结果,该钢桁架屋盖的主桁架内力较大,因此只对4-8/C、4-8/D、4-8/H、4-8/F、4-8/K五条轴线上的主桁架进行监测,其中4-8/D与4-8/F轴主桁架内力最大,需分别布置三个测点,4-8/C、4-8/H与4-8/K轴主桁架内力相对较小,只需分别布置一个测点即可。测点分布情况如图8所示,共计9个测点,用以监测施工过程中,关键杆件的应力应变数值及变化情况。

图8 应力测点布置图

(2)位移测点的布置

为减少不必要的工作量,只在位移较大的部位上进行位移监测,根据有限元软件模拟分析结果显示,在整个加固及后续施工过程中,位移最大的部位位于主桁架的跨中部位,因此只需对4-8/C、4-8/D、4-8/H、4-8/F、4-8/K五条轴线上的主桁架的跨中竖向位移进行监测即可。其测点布置情况如图9所示,共计5个测点,用以监测施工过程中,主桁架跨中的竖向位移数值及变化情况。

图9 位移测点布置图

4.2.2 加固阶段监测分析

为方便记录分析,可根据加固施工过程将加固阶段的监测细化为如下几个阶段:

第0阶段:未进行加固施工之前;

第1阶段:4-8/K轴主桁架加固完成;

第2阶段:4-8/H轴主桁架加固完成;

第3阶段:4-8/F轴主桁架加固完成;

第4阶段:4-8/D轴主桁架加固完成;

第5阶段:4-8/C轴主桁架加固完成,加固工作完成。

(1)应力分析

在第0阶段将各无线应变计初始化,然后开始记录各测点的应力应变测值,如图10所示。

对以上图形分析可知,加固施工过程对各测点的应力应变均有影响,但影响的程度与加固施工部位到测点的距离有关,当测点距加固施工部位较近时,测点的应力应变受加固施工过程的影响较大,当测点距加固施工部位较远时,测点的应力应变受加固施工过程的影响较小。在屋盖的加固过程中,各测点应力的变化趋势并不相同,有上升也有下降,变化比较复杂,其主要受加固的顺序影响。

(2)位移分析

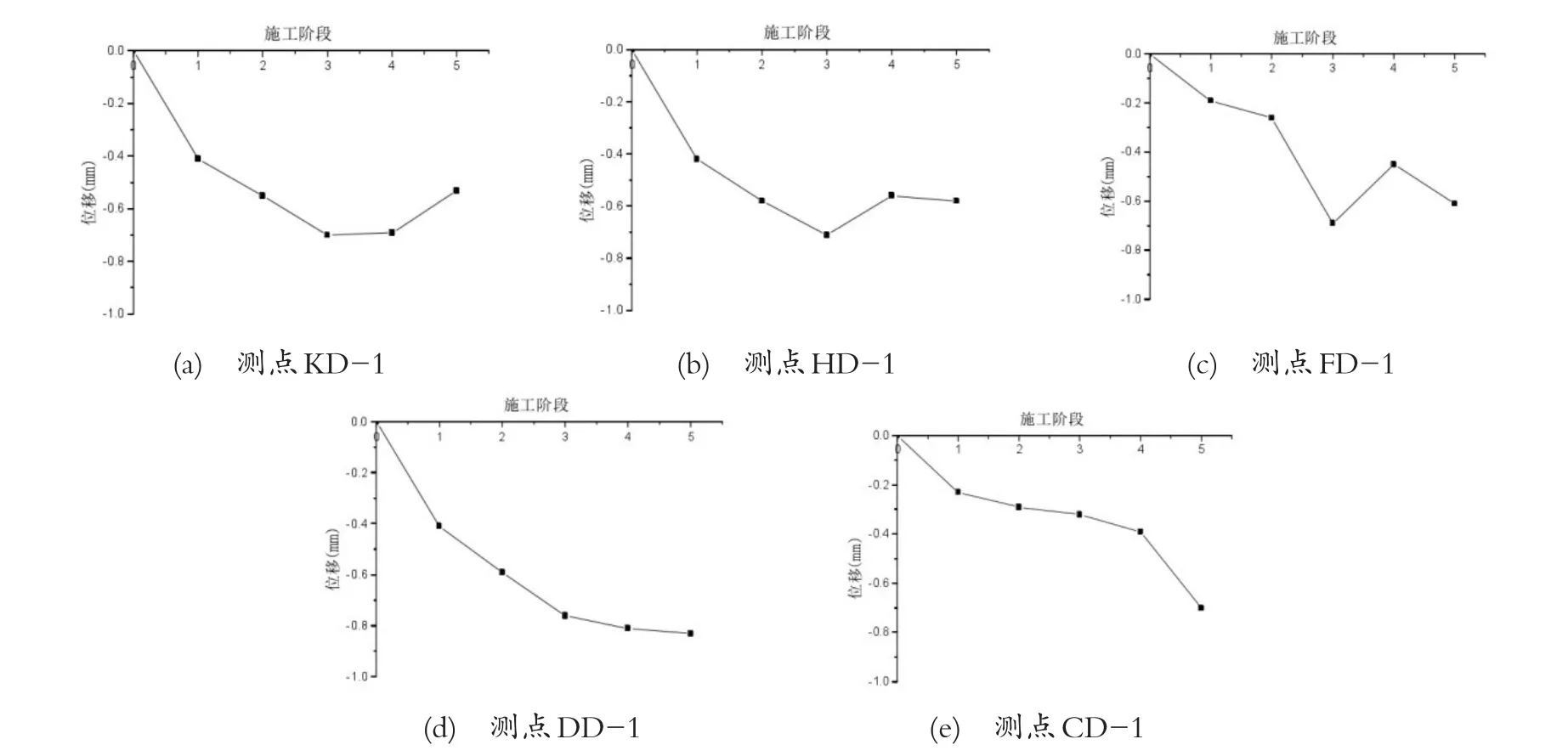

各应力测点竖向位移实测值如图11所示。

对以上图形分析可知,在整个加固施工过程中,并非所有的测点竖向位移都呈现出单调的下降趋势,部分测点的位移会出现上下波动的现象,但总体来说,相对于加固前的位置,各个测点的竖向位移都呈现出下降到趋势,但是其下降值都不大,最大值为0.83 mm。由此可见,加固过程会对结构的竖向位移产生不利影响,但是其影响程度不大。

4.2.3 续建阶段监测分析

为方便记录分析,可根据加固完成后的施工过程将续建阶段的监测细化为如下几个阶段:

第0阶段:加固施工完成之后,未进行后续施工之前;

第1阶段:屋盖混凝土浇筑完成;

第2阶段:找平层砂浆铺设完成;

第3阶段:灰瓦铺设和附件安装完成。

(1)应力应变分析

由于第0阶段持续时间较长,且加固阶段的测量数值对续建阶段的测量数值影响不大,可以将无线应变计在第0阶段初始化,然后开始记录各测点的应力应变测值,并与数值模拟结果相比较,如图12所示。

图10 各应力测点测值变化折线图

图11 各位移测点实测值变化折线图

对以上图形分析可知,各应力应变测点的数值模拟结果和现场实测值变化趋势基本相同,虽然存在一定的差异,但是两者的拟合程度依然很好。

(2)位移分析

续建阶段监测到的位移实测值与模拟值对比如图13所示。

对以上图形分析可知,各位移测点的竖向位移数值模拟结果和现场实测值变化趋势基本相同,在中间虽然有所分离,但在最终依然相互趋近,其中KD-1测点竖向位移的数值模拟结果与实测结果虽然看起来差异较大,但由于其本身数值较小,所以其差距依然很小。总体而言,该屋盖结构在续建阶段位移监测结果与数值模拟结果拟合程度较好。

4.3 关键杆件的监测与分析

在整个施工过程中,关键杆件受到的扰动较大,且关键杆件对整个结构的安全性也有重要的影响,为保证施工的可靠性与安全性,有必要对关键杆件进行监测。[10]

图12 应力实测值与模拟值对比

图13 位移实测值与模拟值对比

4.3.1 测点布置

根据有限元数值模拟结果和检测结果,可以确定4-8/D轴主桁架左侧桁架的上弦杆为关键杆件,并对其进行全施工过程阶段的应力应变监测分析。根据数值模拟结果确定该关键杆件的测点G1、G2,测点应变计的布置需要在加固施工进行之前完成,测点布置如图14所示。

4.3.2 施工过程监测结果与分析

关键杆件在加固施工(即拼接板焊接)过程中,应力应变监测点G1、G2所测到的结果随时间变化的规律如图15所示。

通过对图15的分析不难发现,在焊接工作过程中(即时刻 12:50到 14:20之间),由于测点应变受焊接热应力的影响,其变化浮动较大。在焊接工作结束之后,测点G1与G2的应变逐渐恢复,但最终保留有残余应变,其残余应变换算为残余应力G1为0.5 MPa,G2为1.0 MPa。由此可见关键杆件的加固施工工程产生的残余应力并不大。

图14 应变计布置图

图15 焊接过程中测点G1、G2处应变曲线

利用ANSYS软件对该关键杆件进行数值模拟,并考虑焊缝质量缺陷长度和加固板长度的最不利组合,分析加固前后该构件的承载力状况,并将模拟结果与监测结果做对比以验证数值模拟的可靠度。该关键杆件在续建阶段中的不同施工阶段,各个应力应变监测点所测到的结果与数值模拟分析的对比结果如表2所示。

通过对表格的分析不难发现,有限元软件ANSYS的数值模拟分析结构与实测值的比值基本处于0.96到1.26之间,这说明关键杆件的应力应变监测结果与数值模拟分析结构的拟合程度较好。在续建阶段,焊接拼接板处的监测值约为工字梁翼缘板处监测值的一半,这说明焊接拼接板有效的分担了工字梁的内力,加固效果比较好。

5 结论

(1)为了保证加固施工的可靠性与安全性,可利用临时支撑对原钢桁架屋盖结构进行不完全卸载,可有效地减小原结构的内力;加固施工完成后,为了保证后续施工的安全性,可对临时支撑进行卸载但不移除。

(2)加固施工过程对各测点的应力应变均有影响,但影响的程度与加固施工部位到测点的距离有关,当测点距加固施工部位较近时,测点的应力应变受加固施工过程的影响较大,当测点距加固施工部位较远时,测点的应力应变受加固施工过程的影响较小;加固过程对结构的竖向位移也会产生不利影响,但是其影响程度不大。

(3)在施工过程中,将监测结果与数值模拟分析结果相比较,发现两者的拟合程度较好,这说明数值模拟分析能较好地反映结构在施工过程中应力与位移的变化情况; 同时也说明了拼接拼接板加固方法的有效性与可行性,为同类工程提供参考。

表2 续建阶段各测点模拟值和监测值

——以杭州奥体网球中心为例