深埋顶管长距离穿越无水砂层三维数值模拟

柳军修 ,陈军 ,曹广勇 ,廖云 ,崔立志

(1.安徽建筑大学 建筑结构与地下工程安徽省重点实验室,安徽 合肥 230601;2.安徽建筑大学 土木工程学院,安徽 合肥 230601;3.中铁四局集团有限公司市政工程分公司,安徽 合肥 230023)

0 引言

顶管施工作为一种非开挖技术已在我国城市地下管道建设中得到广泛应用,但大口径深埋顶管长距离穿越无水砂层研究与应用还很有限。乌兰布和生态沙产业示范区巴音湖输水工程对大口径深埋顶管长距离穿越无水砂层进行了现场试验,针对无水砂层特点优化刀盘结构,提出土压平衡掘进与泥水输送出渣结合的顶管施工工艺,改进顶管减阻浆液及注浆工艺,量测顶管施工过程中顶力变化。然而,由于测试手段的局限性,仅通过现场试验来较全面地揭示深埋顶管长距离穿越无水砂层受力机理还存在困难,如现场试验中无法测试管节与周围土体的侧壁摩阻力,无法测试整条顶管隧道轴力且轴力量测精度受外界多种因素影响,测试值常偏离实际结果。因此,数值模拟的手段必不可少。

目前顶管施工对上部结构和周边环境影响的数值模拟已做了一些研究[1-5],但顶管施工都通过钝化管内土体并赋予预设单元管节材料属性的方法模拟,该方法较适于模拟盾构隧道,但无法计算顶管推进时顶力及管节轴力分布规律,无法模拟管节与周围土体相互作用机理。

本文基于乌兰布和大口径深埋顶管长距离穿越无水砂层现场试验,采用FLAC3D建立三维数值模型,精确模拟管壁与周围无水砂层相互作用,在此基础上研究大直径深埋顶管长距离穿越无水砂层受力机理。

1 工程概况

乌兰布和生态沙产业示范区巴音湖输水穿沙管道工程为乌兰布和生态沙产业示范区建设的重要引水工程,工程采用顶进法施工,设计DN3000 mm单管供水,自乌兰湖接出,由南向北穿越乌兰布和沙漠带,终点接至巴音湖,线路全长1.52 km。顶管内径D1=3.00 m,外径D2=3.64 m,即管壁厚度为t=0.32 m。管道最大埋深达48 m,共设临时顶管井5座,其中工作井2座、接收井3座,单段最长顶距为423.3 m。施工总平面图如图1所示。

图1 施工平面布置图

施工区主要以第四系中更新统冲积层(Q2al)为主:

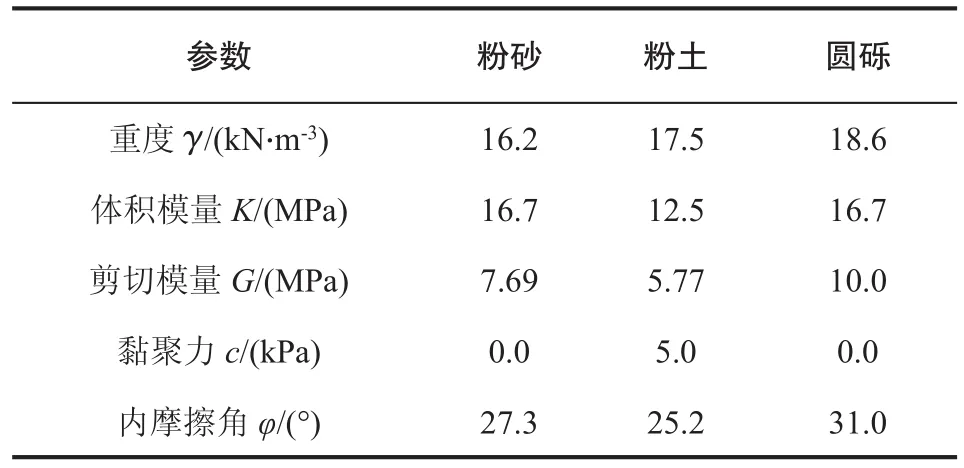

(1)粉砂土:该岩性分布稳定为工作区底部的地层岩性。岩性为灰褐色细砂,中密、饱和,含有少量砾石,黏聚力c=0.0kPa,内摩擦角φ=27.3°,最大层厚54 m,未揭穿该层岩性。

(2)粉土:该岩性分布稳定,呈连续状分布,位于粉砂土层的下部。其岩性为黄褐色粉土,可塑,土质不均匀,刀切面光滑,黏聚力c=5.0 kPa,内摩擦角φ=25.2 °,层厚 1.90~2.80 m。

(3)圆砾土:该岩性分布稳定,呈连续状分布,位于粉土层与中密粉砂土之间。其岩性为级配不良砾,中密,一般粒径1.00~2.00 cm,最大可见粒径约 4.00 cm,黏聚力c=0.0kPa,内摩擦角φ=31.0 °,层厚 1.20~2.3 m。

本次顶管深度范围内勘探未见地下水,施工时可不考虑地下水的影响。工程所在地域气候终年为西风环流控制,属中温带典型的大陆性气候,降水稀少,年平均降水量102.9 mm,最大年降水量150.3 mm,最小年水降水量33.3 mm,年均气温7.8℃,绝对最高气温39.1℃,绝对最低气温-32.6℃,年均蒸发量2 258.8 mm,光照3 181 h,年内风大沙多,全年8级以上大风15~32 d,最大风速28 m/s,春秋两季大风频繁,风沙危害为主要自然灾害。

本工程输水管道底部所处标高为1 077.73 m,地层变化不大,为稍密-中密粉砂土,层位稳定,力学性质较好,管道线路地表标高在1 084.65~1 120.72 m,适宜管道修建。图2为工程地质剖面图,图中还给出了顶管管线及1#~5#顶管井。

图2 地质剖面图(单位:m)

2 数值模型

2.1 几何模型

选择图2中最不利钻孔(ZK05)处土层建立数值模型,并简化为各土层分界面水平,即土层从上至下分别为:粉砂,36.90 m厚;粉土,2.30 m厚;圆砾,2.80 m厚;粉砂,未揭穿。顶管深度范围内未见地下水,故不考虑地下水的影响。

选取最大顶进距离为423.3 m,最大覆土深度45 m工况进行数值模拟。由于顶管沿顶进方向深度和直径保持不变,为一平面对称问题,因此采用FLAC3D建立顶管一半断面有限差分数值模型,其几何模型如图3所示。顶管管壁采用实体单元进行模拟,其圆心位于地表以下50 m;几何模型Y方向即为顶管顶进方向,长度为423.3 m,即这里主要分析423.3 m进尺下顶管受力及其与相邻土层相互作用机理;几何模型沿X方向的长度设置为20 m,约为6倍顶管直径。图3中还给出了管节以及管节与周围土层界面详图。

2.2 材料本构模型及参数

2.2.1 砂性土

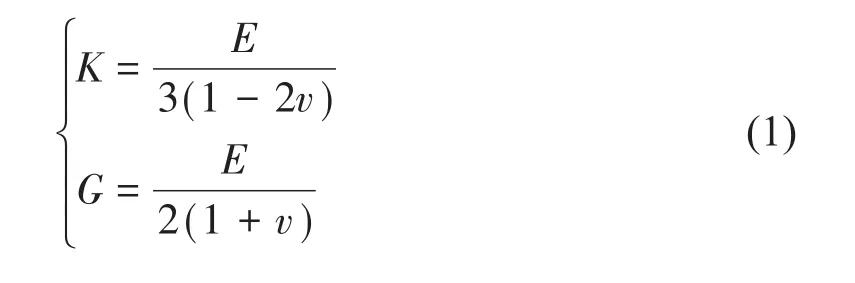

地基土采用莫尔-库仑模型,FLAC3D中需输入体积模量K、剪切模量G及强度参数c、φ值。K和G可根据填土弹性模量E和泊松比ν按下式换算[6-7]:

图3 顶管几何模型

施工场地粉砂的弹性模量E=20 MPa,泊松比ν=0.3,根据以上换算公式,可得粉砂的体积模量K=16.7 MPa,剪切模量G=7.69 MPa;粉土的弹性模量E=15 MPa,泊松比ν=0.3,则其体积模量K=12.5 MPa,剪切模量G=5.77 MPa;圆砾的弹性模量E=25MPa,泊松比ν=0.25,则其体积模量K=16.7 MPa,剪切模量G=10.0 MPa,数值模型土体参数见表1。

表1 数值模型土体参数

2.2.2 顶管管节及注浆体

顶管管节混凝土强度等级为C50,受力钢筋为HRB400,箍筋HPB300。数值计算中管节采用弹性模型,弹性模量E=3.45×104MPa,泊松比ν=0.2,根据式(1),可得顶管管节体积模量K=1.92×104MPa,剪切模量G=1.44×104MPa。

数值模型中采用FLAC3D内置的接触面(Interface)单元模拟顶管注浆在管节与地基土之间形成的界面。FLAC3D中接触面单元是一种三节点的三角形单元,其将三角形面积分配到每个节点中,每个接触面节点都有一个相关的表示面积,可以分析一定受力条件下两个接触的表面上产生错动滑移、分开与闭合。当接触面上的切向应力小于最大切向应力时(τ<τmax),接触面处于弹性阶段;当接触面上的切向应力等于最大切向应力时(τ=τmax),接触面进入塑性阶段,在滑动过程中,剪应力保持不变。接触面剪应力大小取决于单位面积上耦合弹簧切向刚度k、有效法向应力σm、黏聚力ci以及内摩擦角φi。

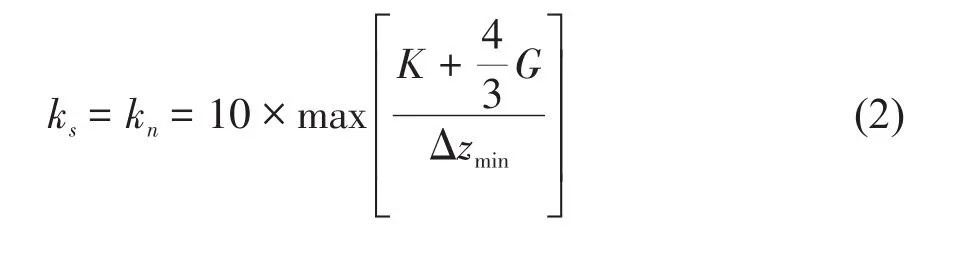

接触面切向刚度和法向刚度可取其相邻最硬实体单元等效刚度的10倍[6],即:

式(2)中,Δzmin为界面相邻单元法向最小长度,等于管节单元厚度0.32 m。顶管管节的体积模量K=1.92×104MPa,剪切模量G=1.44×104MPa,则数值计算取ks=kn=1.20×106MPa·m-1。

现场顶管施工进行了2组试验,采用同步注浆配合跟进注浆的方式。第1组现场试验采用常规浆液,机头注浆配方(质量分数)为13.5%膨润土+0.2%NaOH+0.1%CMC+100%水,沿线跟进补浆配方为PAM(7 kg/m3)。现场试验发现,采用该配方进行顶管施工时,在135 m顶进进尺出现顶力突增,在423.3 m顶进进尺下最大顶力高达20 000 kN。这是由于该配方注浆浆液采用低含量膨润土,浆液配比中粘土含量少,搅拌不均发生沉淀,浆液流失量大,形成泥皮效果不良,护壁浆套没形成好,从而导致跟进补浆润滑减阻浆液注入后润滑效果不好;若提高浆液中膨润土含量,则由于其分散性质较高导致浆液黏度过大,可泵性降低,不利于现场注浆。

第2组现场试验对浆液进行了优化,采用分散性质较低的高岭土替代膨润土,注浆配方(质量分数)为17.5%高岭土+0.025%CMC+0.2%NaOH+100%水;沿线跟进补浆浆液配方(质量分数)为0.25%PAM(2000万分子量)+100%水,即每立方注浆浆液加PAM(2000万分子量)2.5 kg。采用该配方进行顶管施工时,施工顶力处于平稳上升趋势,浆液护壁减阻效果明显,在流砂地层中423.3 m顶进进尺下最大顶力制在12 000 kN。

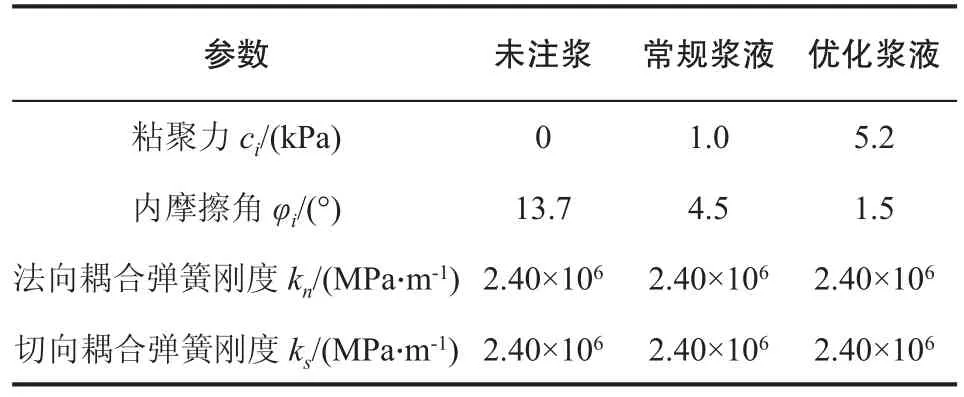

数值计算除分析现场试验常规浆液和优化浆液工况外,还给出了未注浆工况下的对比计算结果。对未注浆工况,由于预制管节表面较光滑,管节与相邻土层接触面的黏聚力ci和内摩擦角φi可取相邻土层c和φ的0.5倍[6],故取ci=0,φi=13.7°;常规浆液降低了顶管管壁与相邻土层接触面的内摩擦角φi(φi=4.5°),但由于护壁浆套没形成好,数值计算中管壁与相邻土层接触面的黏聚力ci=1.0 kPa;优化浆液较好地形成了护壁浆套,大大降低了管壁与相邻土层接触面的内摩擦角φi(φi=1.5°),但增加了接触面的黏聚力ci(ci=5.2 kPa)。

表2概括了不同注浆工况下数值模型接触面参数。

表2 数值模型接触面参数

2.3 计算过程

数值计算分三阶段进行:第一阶段约束模型底部边界节点的水平和垂直位移,约束模型四周竖向边界节点在各自边界法线方向的水平位移,然后生成地基自重应力;第二阶段将顶管内部土体设置为空模型以模拟已施工顶管内部土体开挖,生成顶管管节及管节与相邻土层接触面,然后计算至模型力学平衡和变形稳定;第三阶段模拟管节顶进,解除XZ边界面处管节节点在顶管顶进方向(Y方向)的约束(即将该处节点的平动自由度设置为自由),生成10 m待顶进管节模型,并对顶进管节节点施加沿顶进方向(Y方向)的恒定速度1.0×10-6m/每计算步。

数值计算除分析常规注浆和优化注浆工况下顶管受力和变形外,还增加了未注浆工况下对比计算结果。

3 计算结果分析

对3种工况,分别通过第三阶段累计计算2.0×104~5.0×105步,模拟管节在423.3 m进尺下再累计顶进20~500 mm。

3.1 管节及土层变形

图4给出了423.3 m进尺位置管节沿顶进方向与周围土体的相对变形,可以看出,管节被推出模型土体以外,管节网格与土体网格出现了明显的相对滑动,因此,本文数值模型能较精确的模拟顶管施工及管节与周围土体的相互作用。

图4 423.3 m进尺处管节与土层相对变形

图5 未注浆工况下顶管施工变形云图

图6 常规浆液工况下顶管施工变形云图

图7 优化浆液工况下顶管施工变形云图

图5~图7分别给出了423.3 m进尺下未注浆、常规浆液,以及优化浆液工况顶管累计顶进500 mm时土层水平及竖向变形云图。由图可见,未注浆工况下,顶管管节顶进对管节顶面以上约1.4D1(D1为顶管内径)、管节底面以下约0.5D1范围内土层水平变形影响较大,最大水平变形约为20 cm;常规浆液工况下管节相邻土层最大水平变形为5 cm,优化浆液工况下管节相邻土层则几乎无水平变形。3种工况下,顶管管节顶进均引起工作井处(Y=0 m)顶部土层出现沉降,接收井处(Y=423.3 m)顶部土层隆起,最大沉降或隆起均位于地表;未注浆、常规浆液以及优化浆液工况下,顶管工作井处土层最大沉降分别为2.99 cm、1.82 cm、0.58 cm,顶管接收井处土层最大隆起分别为2.86 cm、1.74 cm、0.56 cm,即优化浆液较未注浆工况降低工作井处土层沉降和接收井处土层隆起均约为80%,较常规浆液工况降低工作井处土层沉降和接收井处土层隆起均约为68%。

3.2 顶管轴力

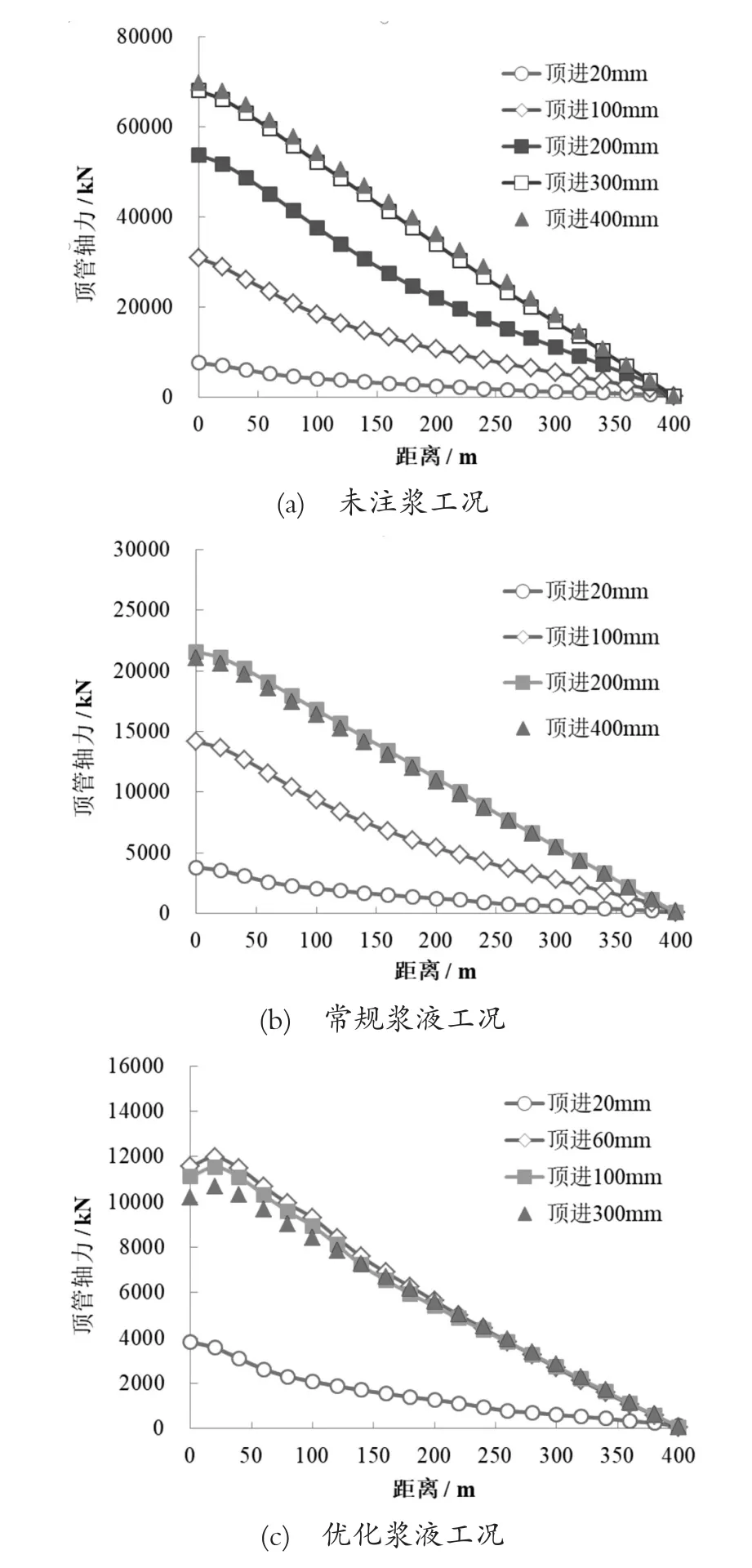

图8给出了423.3 m进尺下未注浆、常规浆液,以及优化浆液工况顶管累计顶进20 mm-500 mm时管节沿顶进方向的轴力分布。由图可见,3种工况顶管隧道的轴力均在工作井位置最大,接收井位置最小,沿顶管轴向近似为线性分布;管节最大轴力均随顶进深度的增加而增大,但存在临界顶进深度,达到该深度后顶管轴力基本保持不变,这是由于临界顶进深度下管壁侧摩阻力已充分发挥;在423.3 m下,未注浆、常规浆液,以及优化浆液工况的临界顶进深度分别为300 mm、200 mm,以及60 mm,对应的最大顶力分别为70 000 kN、21 000 kN,以及 12 000 kN,即优化浆液最大顶力较未注浆工况降低约为83%,较常规浆液工况降低约为43%。

顶管在工作位置的轴力即等于施工顶力,因此,423.3 m顶进进尺下常规浆液和优化浆液工况数值模型计算的最大施工顶力分别为21 000 kN和12 000 kN,与现场实测的20 000 kN及12 000 kN吻合较好,说明本文数值模型是合理的。

4 结论

本文基于乌兰布和大口径深埋顶管长距离穿越无水砂层现场试验,采用FLAC3D建立三维精细化数值模型,分析顶管顶进及管节与周围砂层相互作用,得出以下结论:

图8 顶管轴力分布

(1)数值计算的顶进管节网格与土体网格出现了明显相对滑动,常规浆液和优化浆液工况下管节最大施工顶力数值模型计算结果与现场实测结果吻合较好,说明数值模型是合理的,能较精确地模拟顶管施工及管节与周围土体相互作用。

(2)顶管施工引起工作井处顶部土层沉降,接收井处土层隆起;注浆能有效降低施工引起的土层变形,且优化浆液较未注浆工况降低土层变形约为80%,较常规浆液工况降低土层变形约为68%。

(3)顶管隧道轴力在管节工作井位置最大,接收井位置最小,沿顶管轴向呈近似线性分布;注浆能有效降低施工顶力,优化浆液最大顶力较未注浆工况降低约为83%,较常规浆液工况降低约为43%。