PLC技术在附着式升降脚手架控制系统中的技术改进及应用

赵涛

摘要:本文结合PLC技术和变频技术,提出一种全新的附着式升降脚手架控制系统,其实现的方法是通过安装在脚手架上的重力传感器将每一个机位的荷载发送给相应机位的变频器,变频器将读取到的荷载实时传送到PLC,PLC监控比较每一个机位的荷载,当某一机位的荷载参数达到设定的安全报警参数时就会自动报警,然后PLC通过内部运算,将信息发送给变频器,变频器让每个机位电动葫芦进行调速运行,使各机位荷载均匀分布,达到附着式升降脚手架的正常运行。本控制系统精度高、主动性较强,最大程度的实现了工业的自动化,提高了施工过程的安全性。

关键词:控制系统;PLC技术;变频器;主动性;

引 言

建筑工程中附着式升降脚手架的应用日益增多,控制系统也不尽相同。传统的附着式升降脚手架采用A/D轉换模块与单片机组成控制系统,其接受的脉冲信号后转化为测量值与预定数值进行比较,形成差值后转化为脉冲信号反馈于总控制系统,总控制系统发出控制指令,形成动作[1]。此种控制系统精度不高,易发生信号传递效率较低,动作滞后等一系列问题,同时不能自动进行速度调节,对建筑物结构荷载要求较高,电机的损害较大,远远不能满足生产的实际要求。本文结合PLC技术变频技术,提出一种全新的附着式升降脚手架控制系统,实现控制系统的精确化控制,能够主动进行速度调节,最大程度的实现了工业的自动化,提升了附着式升降脚手架施工过程的安全性和可操作性。

1 两种同步控制系统原理比较

1.1 传统同步控制系统

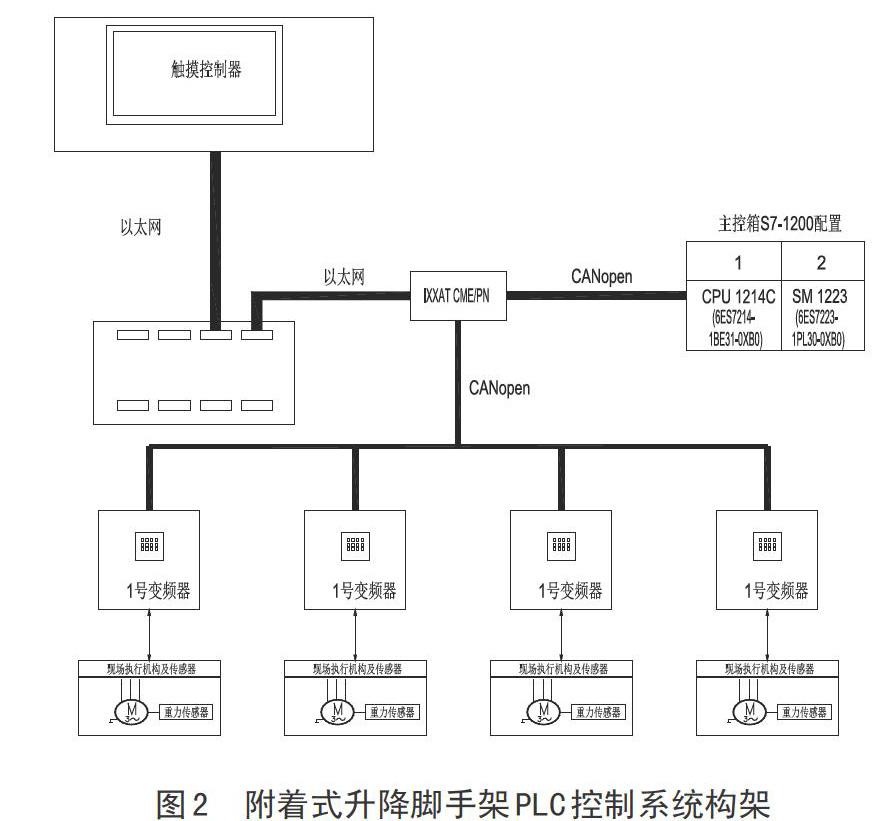

传统附着式升降脚手架采用的智能控制系统是由智能总控箱、分控箱、电动葫芦、重力传感器及控制电缆等组成,其控制系统框图如下图1所示。

在附着式升降脚手架工程的实际应用中,每一个机位安装一个提升设备(电动葫芦),传统的控制系统同时控制多个提升设备,同时拉动附着式升降脚手架进行升降工作,由于每个电动葫芦输入电压不同、盘式定子和转子之间的间歇差异等原因,会导致电动葫芦运行不同步。随着电动葫芦的运行,当其中任意一个机位发生超载或者欠载参数超过报警参数15%时,系统就会报警;当任意一个机位发生超载或者欠载参数超过停机参数30%时,整个附着式升降脚手架就会自动停机。工程实际应用中,需要手动逐个单机进行调整异常机位的荷载,达到正常范围后才能再次进行附着式升降脚手架整体的升降工作。

因此,在附着式升降脚手架的整个运动过程中,需要不定时的停止升降作业对系统进行不断调节,重复进行电机的停启工作,一方面会影响施工进程,另一方面会缩短电动葫芦的使用寿命,严重者可能直接损毁电机。同时,在附着式升降脚手架的升降过程中易造成结构受力不均,导致建筑物结构损坏和脚手架自身结构破坏变形的现象,存在着一定的安全隐患。

1.2 PLC同步控制系统

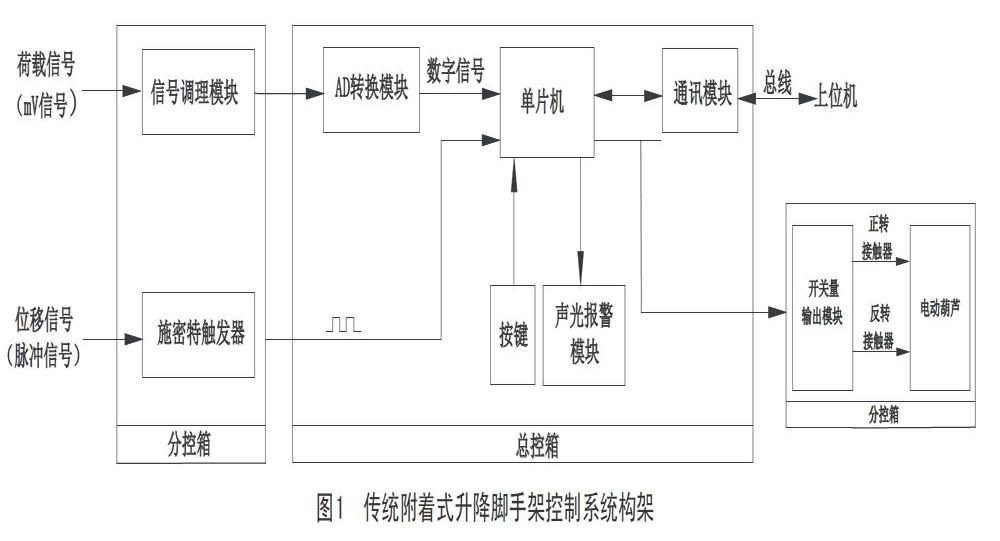

附着式升降脚手架PLC同步控制系统(如图2所示)主要由操作面板、S7-1200、变频器、电动葫芦、重力感应器等组成。

PLC同步控制系统可以优化传统同步控制系统当中的缺点,提高附着式升降脚手架的工作效率。为了提高生产效率和避免电机烧毁的现象的发生,减少附着式升降脚手架在工程施工升降过程中停机次数、甚至不停机。通过在控制系统加变频器及PLC形成PLC同步控制系统,从而实现对超载或欠载的电动葫芦进行调速。采用PLC同步控制系统,系统可根据受力实际进行速度调节,使建筑结构受力基本均匀,保证附着式升降脚手架顺利升降,提高了附着式升降脚手架施工过程的安全性,实现了附着式升降脚手架在升降过程中不停机、持续升降的目的,达到了荷载精确化控制,最大程度的实现了工业的自动化、信息化。

2 PLC同步控制系统工作过程

在工程实践过程中,附着式升降式脚手架必须用电动葫芦来进行辅助升降工作,同时必须保障多点同步提升。附着式升降脚手架安装完成后,检查提升系统与脚手架可靠连接后,进行架体的初次调平,增加负载,利用各工作装置上的电路处理后以CANopen网络信号的形式送到PLC电路中,经PLC电路处理传感器测得各提升点处在预工作时的受力情况,连接PLC控制程序录入初值,开机进行升降工作获得实际值,实际值与初值进行比较[2]。

附着式升降脚手架的升降作业过程中当任意一个机位超载、欠载参数超过报警参数15%时,系统依靠重力传感器和控制装置等完成信号采集、对比、分析、处理输出、输入、显示后,直接将信号传递给变频器进行减速或加速工作,让该机位的载荷恢复至报警参数15%以内;当任意一个机位荷载参数在报警参数范围之内是时,说明附着式升降脚手架受力均衡升降状态正常,PLC系统将控制附着式升降脚手架匀速平稳升降。

在附着式升降脚手架工程施工升降过程中出现卡死、倾斜等异常情况时,某一个或几个机位数值会陡然增大或减小,即某一个机位或几个机位超载、欠载参数超过报警参数30%时,PLC系统将信号直接传递给变频器进行紧急停机工作并报警,以确保安全,待异常排除后,荷载参数正常后将重新进行升降工作。

3 PLC同步控制系统变频器调速方法

PLC同步控制系统主要有三种变频调速原则,恒电流变频调速,恒功率变频调速和恒磁通变频调速,这三种调速模式的主要差别在于控制方式不同。恒电流变频调速具有一定的局限性,因此本文只考虑剩余两种模式。

由于电动葫芦使用的是锥形电动机,对恒磁通变频调速,由E1=4.44f1N1Kω1φm知,如果忽略定子压降,则上式可写成U1≈E1=KEf1φm,式中KE=4.44N1Kω1为常数(N1为每相绕组的匝数,Kω1为绕组系数)。为保持φm恒定,必须使定子电压与频率成正比,即U1/f1=U1/f1=const(常数)[4]。根据异步电动机的转矩表达式T=CmφmI2cosφ2(cosφ2为转子功率因数),当有功电流I2额定,φm为常数时,电动机的输出转矩也恒定,因而这种调控方式属于恒转矩调速性质,可以满足起重设备钻具复合的要求,在进行电动葫芦调速减速时,工作人员可以在变频器进行逆变时减小频率,或者减小电压,而变频器常用的VVF变频方式就可以满足以上需求。电动葫芦在进行增速调节时,由于电动机的电压无法增高,因此频率上升时电磁冲减少,轴向拉力也会相应降低,造成制动器无法推开,从而发生危险。电动葫芦的设计标准表明,当电压下降至额定电压的58%时,锥形电机的轴向磁拉力依旧可以照常运行。即(85%)2Fm>弹簧力,也即0.72 Fm>弹簧力,而Fm正比于φm2。当锥形电机增速至额定速度的120%时,变频器频率f=60Hz,主磁通φm=0.83φm=0.83φm,此时轴向磁拉力Fm≈(0.83)2=0.694Fm<0.72Fm。由此可见,当锥形电机进行调速时,最高转速必须小于额定转距的1.2倍,否则会造成电池压力缩小,不能推动压力弹簧正常运作,造成电机出现故障。

所以工作人员在使用PLC同步控制系统对锥形电机进行变频调速时,恒功率变频调速的方法和恒磁通变频调速的方法,在理论和实际上都可以正常运作,但是工作人员要在恒转矩调速的原则之下,应该保障锥形电动机纵向磁拉力在减小之后,依旧可以推开制动期,保障机器的正常运转。

4 结 语

PLC附着式升降脚手架同步控制系统比传统控制系统在实际应用中,在不同荷载情况下进行升降工作中,效果显著,能够主动对其荷载进行合理的控制和调节,有效的防止了附着式升降脚手架升降过程中各机位升降不同步的问题。在遇到突发及异常情况下,可实现自动报警与自动停机并实时显示报警机位与参数,为操作人员提供了安全保证。PLC附着式升降脚手架同步控制系统是传统附着式升降脚手架的技术改进,是一种主动安全装置,提高了控制系统的精确性和智能化,最大程度实现工业自动化,进一步了提高了施工过程的安全性。

参考文献

[1] 韩超,张毕超,章植栋,丁武钊.导座式升降脚手架升降控制系统[J].西安工程大学报, 2011, 12.

[2] 殷洪义,吴建华.PLC原理与实践[M].北京:清华大学出版社,2008.

[3] 傅军平,锥形异步电动机变频调速理论的探讨.轻工机械,2006

[4] 纪蕾,基于TMS320LF2407的高压变频调速系统的研究.河北工业大学硕士论文,2007

[5] 陈斌,金望,李宏,多传感器数据融合在爬架控制系统中的应用[J].传感器与微系统,2015,(9).

[6] 冷波,基于Zigbee无线监控的爬架同步荷载自动控制装置[J].自动化应用, 2014,(7).

[7] 宋健,爬架在高层建筑施工中的应用研究[J].黑龙江科技信息,2013,(8).

[8] 杨光祥,附着升降脚手架同步升降控制方法研究[J].工业建筑,2011,(1) .