危险废物焚烧处置及烟气净化工艺技术特点分析

文_梁东梅 上海清宁环境规划设计有限公司

由于近年来危险废物导致的环境风险和污染日益突出,我国出台了一系列危险废物污染防治法规和处理处置工程技术规范。危险废物的处理处置主要采用预防为主、集中控制,全过程管理和污染者承担治理的防治原则,促进危险废物的减量化、资源化和无害化。目前,危险废物最终处置技术手段主要为安全填埋和焚烧,而焚烧技术通过将危废置于高温且含氧量充足的焚烧炉中,使其可燃成分充分氧化分解,是一种同时具有减量化、无害化和资源化的处理技术,现已成为危险废物无害化处置的主要技术手段之一。

某危险废物处置工程的危废来源主要为当地化工及相关行业,危险废物的有机物含量和热值较高,成分较为稳定,适合采用焚烧处置工艺。本文结合该工程实例介绍危险废物采用“回转窑+炉排+二燃室”的焚烧处置工艺以及“SNCR 脱硝+急冷脱酸+干法脱酸+活性炭吸附+布袋除尘+湿法脱酸+烟气加热+活性焦吸附”的烟气净化工艺技术特点。

1 危险废物焚烧处置工艺

针对复杂多样的危险废物,为达到无害化、减量化、资源化处理的目标,所选用的炉型及焚烧方法应适应性广、尾气净化部分须安全可靠。

本工程采用技术成熟、稳定可靠的“回转窑+炉排+二燃室”的多段燃烧模式,同时多段配风,并通过缩短回转窑部分、加长炉排的结构调整方式,使回转窑以干燥和热解为主,炉排以燃烧、燃烬为主,可处理大小、形状、理化性复杂的废物,使危险废物焚烧后残渣热灼减率满足《危险废物焚烧大气污染物排放标准》(DB31/767-2013)中热灼减率<5%的要求。

不同热值的固废配伍后投入回转窑中,高热值废液通过喷枪喷入窑内,在高温烟气下通过回转窑的混合、干燥、热解,大部分废物被热解气化,形成可燃气体,直接进入二燃室燃烧;其余废物在回转窑热解过程中经搅拌、碰撞,使废物的粒度减小,未燃烬物料落至炉排上继续燃烬,热解气体进入二燃室内。焚烧炉排为往复式顺推炉排,紧接在回转窑尾部,从回转窑排出的正在燃烧的残渣直接掉落在该尾部炉排上,通过炉排的往复运动逐步将未燃烬的残渣向前慢速移动、翻动。同时,炉排下方设计为分室送风,分段供入可使残渣燃烬的足够风量,残渣中的未燃烬物质继续燃烧、燃烬,直至炉排末端,落入渣井水冷后由排渣机排出。

“回转窑+炉排+二燃室”焚烧模式示意图见图1。

该焚烧系统特点如下:

①回转窑作为干燥热解气化装置,不作为主燃装置,不需要补足大量辅助燃料和空气,窑内气氛温和,可燃气体缓慢进入二燃室,大大减少随烟气带入的飞灰、重金属、盐类。

②回转窑温度控制在重金属挥发、低熔点盐的熔融温度以下,重金属和低熔点盐以固体形式和其他灰渣落在炉排上,随炉排运动分别落入炉排下灰斗和出渣机中。

③炉排可根据焚烧废物的特性设计足够的宽度和长度,使由窑尾跌落未燃烬的残渣在炉排上再次充分焚烧,相当于在炉排轴线长度方向均布置燃烧空气。

④未燃烬残渣在炉排上的行进方式是向前上方→跌落翻滚→向前移动,按照如下规律:燃烧(着火)→翻身(鼓风)→燃烧(去灰)→直至燃烬。

⑤炉排被分为多个风室,每一室都是独立的供风,独立风压。炉排运动速率可调,可根据实际情况提供不同的风量和风压乃至调整炉排运动速率以使残渣进一步被燃烬。

2 焚烧烟气污染控制措施

2.1 焚烧烟气净化工艺

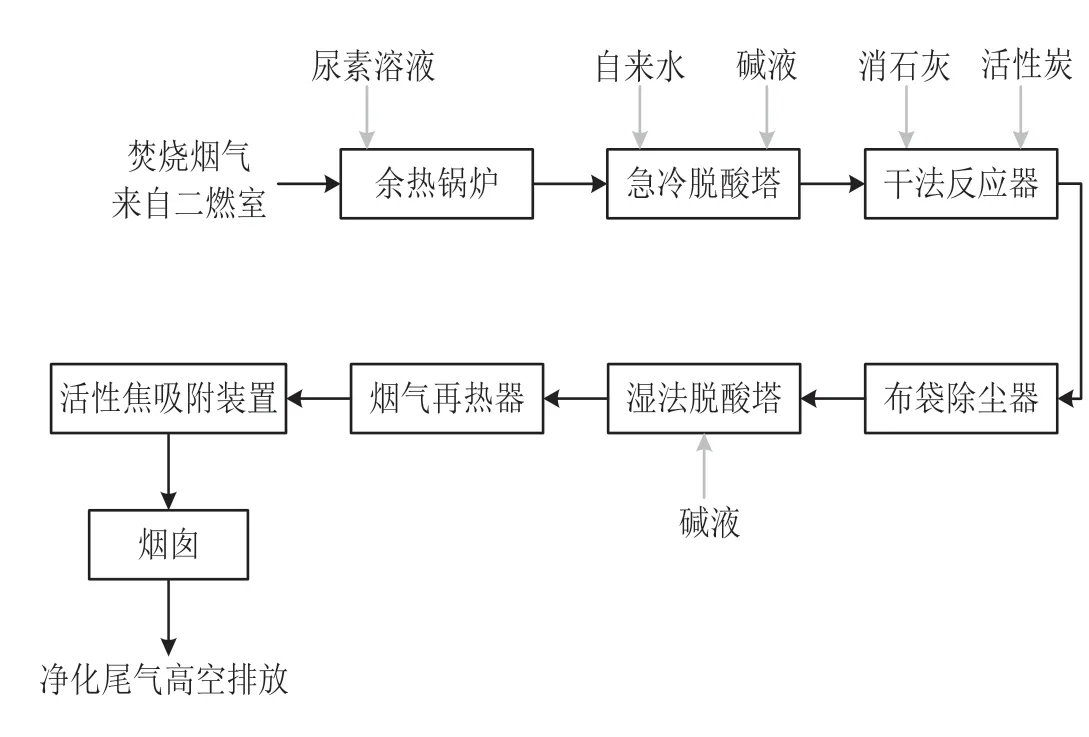

焚烧烟气中污染物主要有酸性组分(SO2、NOx、HCl、HF)、CO、重金属、颗粒物、二噁英类等。根据污染物性质,烟气净化系统采用“SNCR 脱硝+急冷脱酸+干法脱酸+活性炭吸附+布袋除尘+湿法脱酸+烟气加热+活性焦吸附”的多级烟气净化工艺,使排放尾气的污染物满足《危险废物焚烧大气污染物排放标准》(DB31/767-2013)中排放标准要求。焚烧烟气净化处理工艺流程见图2。

图2 焚烧烟气净化处理工艺流程

SNCR 脱硝:在余热锅炉的上半段位置设置尿素溶液喷入口,对NOX进行脱除。

急冷脱酸:余热锅炉出口约550℃的烟气进入急冷脱酸塔,急冷脱酸塔内喷枪两层布置,在塔上部设置冷却水喷枪,进入塔内的高温烟气与雾化喷淋水雾直接接触,急速降温至200℃以下,有效避免二噁英类物质的再合成。在塔的中下部设置碱液喷枪,喷入碱液,与烟气中的部分酸性气体发生中和反应。

干法反应、布袋除尘:急冷脱酸塔后设置干法反应器,在干法反应器内先后喷入消石灰和活性炭粉末,烟气中的酸性气体与消石灰和活性炭进行湍流接触,发生中和反应,同时吸附二噁英和重金属,进入布袋除尘器后仍然起到吸附与中和反应作用。燃烧产生的烟尘、脱酸中和反应的产物,未参加反应的药剂颗粒、吸附二噁英和重金属的活性炭等形成了烟气中的固体颗粒,经布袋除尘器收集除去。

湿法脱酸:烟气经布袋除尘后进入湿法脱酸塔,pH 值为12的碱液循环喷淋,烟气中的酸性气体与碱液发生中和反应,经喷淋后烟气温度约为70℃。湿法脱酸后烟气经烟气再热器与余热锅炉生产的蒸汽间接换热,达到150℃左右,在引风机的作用下送入活性焦吸附装置。

活性焦吸附:湿法脱酸后的烟气再通过活性焦吸附装置进一步净化处理,最后高空排放。

2.2 焚烧烟气污染控制措施分析

2.2.1 二噁英类污染控制措施

二噁英类的生成,主要由于焚烧废物中卤素含量过高,以及在高温环境条件下生成。对二噁英类的控制,主要通过合理配伍进料和控制焚烧工况来减少炉内生成,以及加强后续净化处理控制二噁英类排放的相结合方法。

①分类收集,根据废物成分、热值等参数合理配伍,保证入炉废物的均质性,有效检测,严禁高含氯物质集中进炉。

②采用3T 控制燃烧工况,从源头抑制二噁英类的生成。3T控制是指二燃室温度(Temperature)在1100℃以上,使二噁英类完全分解;保证烟气在二燃室中有足够的停留时间(Time),在2s 以上,使可燃物完全燃烧;优化焚烧炉的炉体设计,合理配风,提高烟气的湍流度(Turbulence),改善传热、传质效果;保证足够的炉膛空气供给量,过量的氧气能够保证充分燃烧,但是过多的氧气会促进氯化氢转化为氯气,因此须保证适量的氧气含量,二燃室出口氧含量控制在6%~10%。通过以上工艺控制,减少二噁英类生成。

③采用烟气急冷技术,遏制二噁英类再合成。焚烧烟气在含有二噁英类前驱物(可以是氯苯、氯酚等二噁英类片段物质,也可能是脂肪族化合物、芳香族化合物、氯代烃等化合物)、活性氯、氧、Cu、Fe 等物质并在适宜温度(250 ~450℃)的条件下极易再形成二噁英类物质。为了遏制烟气净化过程中二噁英类的再合成,焚烧烟气从余热锅炉出来后(保证出口温度>500℃),采用急冷技术使烟气在1s以内由500℃以上急速冷却至200℃以下,从而避开二噁英类易形成的温度区。急冷塔利用压缩空气使喷水雾化,水被雾化成非常细小的雾滴,雾滴在高温烟气中迅速蒸发,吸收烟气的大量热量,使烟气迅速降温,减少二噁英再合成的时间,抑制二噁英类有害物质再生成。

④结合活性炭吸附和袋滤式除尘器,高效去除二噁英类。活性炭具有极大的比表面积和极强的吸附能力,在袋式除尘器之前的管道内喷射活性炭,使烟气进入袋式除尘器之前就能与活性炭充分混合和接触,可有效吸附二噁英类,并在后续布袋除尘器上被截留形成滤饼去除,从而最大限度地减少二噁英类排放量。

焚烧烟气从急冷塔出来的温度在200℃以下,布袋除尘器正常工作温度可在120 ~260℃,既满足烟气温度要求又可有效防止二噁英类物质生成。

⑤采用活性焦吸附技术,减少二噁英类排放量。烟气净化系统的后段设有均压移动床式活性焦吸附塔,此装置保证烟气最后通过的活性焦一直为活性最佳状态,对已经痕量的二噁英进行进一步的拦截。

活性焦具有比活性炭更发达的孔隙结构,尤其具有丰富的表面官能团和良好的催化反应特性,可以脱除废气和废水中的多种有害物质。活性焦是针对处理重金属和二噁英类开发的产品,面对成分复杂多变的危险废物的焚烧烟气,活性焦对重金属和二噁英类有极佳的吸附脱除效果,在焚烧烟气排放前设置活性焦吸附装置,可有针对性、高效率的去处烟气中的二噁英类、重金属类物质,进一步降低污染物排放浓度,满足现行严格的排放标准要求。

通过上述治理措施,通常可使二噁英类的去除效率达到85%以上。

2.2.2 酸性气体控制及治理措施

酸性气体主要由SO2、HCl、HF、NOX组成,对焚烧烟气中的酸性气体,采用急冷中和洗涤、消石灰干法脱酸、碱液湿法脱酸的多级脱酸模式,并且布袋除尘器拦截、移动床式活性焦吸附塔对酸性物质也有一定的中和、吸附、拦截作用。

烟气与喷入的消石灰、NaOH 碱液充分混合,其中所含SO2、HCl、HF 等酸性气体与消石灰、NaOH 碱液发生中和反应生成相应的盐。主要反应方程式为:

经中和反应后再接布袋除尘器和碱液喷淋洗涤,酸性尾气得以进一步去除。

采用上述多级脱酸模式,对酸性气体HCl、HF 总去除率可达85%以上,SO2可达80%以上,使其满足排放标准要求。

HCl、HF 等与消石灰、NaOH 碱液进行酸碱中和反应,由于此化学反应效率较高,通常为酸性气体去除的最有效方法。

2.2.3 NOx的产生及控制措施

NOX的产生主要分热力型和燃料型。控制NOX的排放主要通过两个途径,一是控制燃烧工况降低NOX生成量;二是尾气净化系统增加脱硝措施。

焚烧系统所用燃料为含氮量少的清洁能源轻柴油,且主要为启炉升温和调控炉温用,不起主要燃烧作用,因燃料燃烧产生的氮氧化物较少,可控制燃料型NOX产生。

热力型NOx生成与燃烧温度和氧气浓度有关。焚烧温度越高,含氧量越高,NOx产生越多。本工程将物料的燃烧过程分阶段完成,实施多级燃烧的焚烧模式可以有效抑制热力型NOx。在第一阶段,物料在回转窑内焚烧,供入回转窑的空气量为总燃烧空气量的35%,使物料先在缺氧的富燃料燃烧条件下干馏及燃烧,此时第一级燃烧区内过量空气系数α<1,降低了燃烧区内的燃烧速度和温度水平,而且在还原性气氛中降低了NOx的反应生成率,抑制NOx生成。为了完成全部燃烧过程,完全燃烧所需的其余空气则通过炉排给风和二燃室二次风的供给,使第一级燃烧区在“欠氧燃烧”条件下所产生的混合烟气,在α>1的条件下完成二次及全部燃烧过程。在第一级燃烧区内的过量空气系数越小,抑制NOx的生成效果越好,但不完全燃烧产物越多,导致燃烧效率降低、引起烧不透和腐蚀越大,通过增加炉排和控氧燃烧,有效解决了不完全燃烧和烧不透的问题。既能保证减少NOx的排放,又保证焚烧炉燃烧的经济性和可靠性。

此外,在余热锅炉的上半段内设置SNCR 系统药剂喷入口,使用尿素作为脱硝剂,此区间温度为850 ~1100℃,还原剂与烟气充分混合,可以有效进行脱硝反应,实现最佳的脱硝效率和最小的NH3逃逸。超过该温度区,氨气会被氧化成氮氧化物;当温度降低时,反应速度减慢,会导致逃逸的氨气在烟道内形成氨盐。利用尿素CO(NH2)2还原NOx 并结合后续脱酸药剂的使用,总体上NOx去除效率可达60%以上。

逃逸的NH3可在后续烟道中与NOx及烟气中的酸性物质进一步反应去除,并经湿法脱酸塔喷淋水的吸收,可有效去除逃逸的NH3。通过上述治理措施,可使排放尾气中NOx和NH3均满足排放标准要求。

2.2.4 颗粒物的控制治理措施

焚烧系统采用多级燃烧、多级供风的模式,各级燃烧烟气流速较低,可减少烟气的带尘量。

焚烧系统颗粒物的控制主要通过合理设计回转窑和二燃室结构尺寸,回转窑欠氧燃烧,烟气量较低,使烟气流速控制在2 ~3m/s,该流速下,颗粒较大可沉降。烟气进入余热锅炉内后,截面积放大,烟速放缓,烟气中颗粒物因自身重力作用下落,沉降效果更好;余热利用后,布袋除尘器对烟气中的颗粒物有高效的捕捉,后续布置的湿法洗涤塔对颗粒物也有一定的去除作用,活性焦床也有一定的过滤作用,总体上颗粒物的去处效率可达98%以上,满足排放标准要求。

2.2.5 重金属类的控制治理措施

重金属主要是废物本身含有,是不值得回收的微量存在。部分颗粒物和重金属附着在锅炉管束表面上,在吹灰器的作用下落入灰斗;后续通过烟气冷却、活性炭吸附、布袋除尘器拦截、活性焦吸附等对重金属进行多次附着、吸附、拦截以实现去除。

含重金属废物焚烧后,部分重金属经挥发而存在于烟气中,当烟气通过冷却设备后,重金属经降温而凝结成粒状,或因吸附作用而附着于喷入的消石灰粉末、活性炭或细灰表面,可被后续的除尘设备去除。当废气通过除尘设备时的温度越低,去除效率越佳。

活性焦吸附装置是专门针对防治重金属和二噁英类研发的产品,对重金属同样具有良好的去除效率。

综合上述治理措施,对重金属类的去除效率总体可达70%以上。由于汞的饱和蒸气压较高,不易凝结,汞的去除效率约35%;通过严格控制汞的入炉焚烧量,可实现重金属类污染物的达标排放。

2.2.6 CO的产生控制措施

CO 的产生原因主要是氧量不足和燃烧时间不够。可通过:①回转窑通过将固废热解气化成为可燃气体,有利于完全燃烧。②采用分级供风方式,炉排风按多风室择量供风,二燃室二次风对吹、旋流自相混合,控制风量,有利于可燃气体与氧气的充分接触,达到完全燃烧的目的。③二燃室采用绝热式,保证二燃室的均匀高温>1100℃,且烟气在二燃室的停留时间>2s,确保可燃物完全燃烬。

2.2.7 达标排放在线监控措施

尾气排放烟囱安装在线监测装置,可实时反映烟气的排放状况,测量参数有烟气流量、温度、压力、湿度、O2浓度、CO浓度、烟尘浓度、HCl、SO2、NOx。同时焚烧炉安装运行工况在线监测装置,可实时反应焚烧炉内二燃室温度、烟气停留时间和出口氧含量。

2.2.8 其他污染控制措施

除污染治理设施、工况控制、在线监测等焚烧烟气污染控制措施,进料的配伍也是焚烧污染控制的一个重要环节。通过配伍,控制进料的含氯量、重金属含量、有机物含量等,保证入炉焚烧物质成分和热值的均衡,可减少对后续污染治理设施的冲突,维护焚烧系统及污染治理设施的正常稳定运行,确保焚烧烟气稳定达标排放。

配伍需在危险废物相容条件下进行,避免不相容的废物混合产生不良后果。配伍严格依据实验室对进场待处理危险废物的理化性分析数据表进行:①根据废物的热值、水分、挥发分、灰分进行热值配伍;②根据废物的酸性、碱性、重金属含量等进行有害成分配伍;③根据废物的钠、钾、磷化物含量搭配其它物质入炉,降低其浓度,保证设备正常运行。

3 结语

“回转窑+炉排+二燃室”焚烧工艺成熟先进,是对危险废物进行无害化处置的有效技术手段,同时回收热能;焚烧烟气采用“SNCR 脱硝+急冷脱酸+干法脱酸+活性炭吸附+布袋除尘+湿法脱酸+烟气加热+活性焦吸附” 的多级净化处理模式,并设置在线自动监测系统,使污染物满足排放标准要求。上述危废焚烧系统工程具有技术可靠、经济可行,无害化处置危废的同时具备经济和社会效益的特点,可为其他危废处置工程提供参考。