超大直径钻孔治理上隅角瓦斯工艺研究

汪开旺

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122; 2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

我国煤炭资源丰富,据预测,到2030年煤炭仍将占一次能源消费总量的50%左右[1]。丰富的煤炭资源伴随着储量巨大的煤层瓦斯,由于我国大部分矿区煤层瓦斯赋存具有“三高两低”特征[2](三高:煤层高瓦斯含量、高可塑性结构、高吸附瓦斯能力;两低:煤层渗透率低、强化措施下煤层常规破裂裂隙占比低),在工作面回采过程中上隅角瓦斯时常会出现超限的情况,造成严重的安全隐患。

为解决上隅角瓦斯超限问题,有关科技人员开展了均压通风技术或者引风流技术[3-6]、变U型通风为Y型通风[7-9],以及采用高抽巷、高位钻孔、上隅角埋(插)管等技术[10-14]治理上隅角瓦斯。这些技术取得了较好的治理效果,但也分别存在增加巷道内设施、岩石巷道(钻孔)施工和维护成本高的不足。因此,需要研究新的治理模式和方法来对上述技术成果进行补充。

鉴于此,叶根飞根据山西煤矿井下巷道布置现状提出施工大直径钻孔替代回风巷道的联络巷抽采上隅角瓦斯的方法[15],其采用多次扩孔工艺形成直径600 mm的近水平钻孔;谢生荣等[16]基于“U+L”型通风系统提出尾巷超大直径管路横接采空区密闭抽采技术,在回风巷与尾巷间施工联络巷并在其中埋入∅200 mm管路接入铺设于尾巷中的管路(∅1 200 mm)抽采系统,在抽采负压作用下截流采空区涌向上隅角的瓦斯,同时实现上隅角和尾巷瓦斯浓度的稳定控制。后来研发了ZDJ10000L型系列履带式大螺旋钻机,可一次成型超大直径钻孔(通常钻孔直径大于500 mm)并全孔段敷设钢质护管,进而对这种一次成孔抽采上隅角瓦斯的新技术进行了大量的研究和应用,实现了大流量和高浓度瓦斯抽采[17-18]。但是超大直径钻孔治理上隅角瓦斯新技术的研究主要集中在现场应用方面,对现场钻孔布置的数值模拟、应用效果、经济效益对比做了详细的阐述[17-19],而针对具体的钻机操作流程、统一规范的钻孔施工技术工艺等方面并未进行深入研究。笔者基于前期基础研究和大量的现场经验,提出了超大直径钻孔治理上隅角瓦斯工艺,以期为现场应用提供参考。

1 超大直径钻孔治理上隅角瓦斯技术

1.1 技术原理

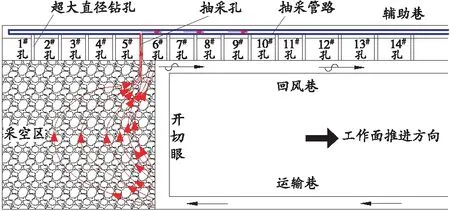

U型通风方式下,在工作面回风巷和邻近的辅助巷之间布置超大直径钻孔对上隅角瓦斯进行抽采,使上隅角附近形成一个负压区,既可以截流携带高浓度瓦斯的漏风流,又可以转移上隅角附近的低能点,让大部分漏风回到抽采系统中,从而实现治理上隅角瓦斯超限的目的,其抽采过程如图1所示。

图1 超大直径钻孔抽采示意图

总的来说,其技术本质主要是改变上隅角风流场,不让瓦斯在上隅角因涡流而积聚,同时截断了随漏风流涌向上隅角的瓦斯来源。

1.2 成套装备

现已形成完整的超大直径钻孔施工钻机成套技术与装备,其主要由主机、电控系统、液压系统、钻具、运输系统五大部分组成。

钻机可实现额定转矩10 000 N·m以上,额定转速60 r/min,额定功率75 kW,钻机行走速度 4.5 m/min,爬坡坡度小于15°,该套装备能稳定施工钻孔深度大于80 m,最大钻深可达100 m,钻孔直径为0.5~1.0 m。

2 钻机操作施工参数

在其他因素不变时,超大直径钻孔的成孔效果取决于钻机转速、进钻速度、运输系统工效等施工参数。

2.1 钻机转速

钻机额定转速为60 r/min,钻机转速的大小影响到钻孔的走位。根据煤矿应用时现场钻机及施工情况、实际成孔效果,当煤的坚固性系数f值大于0.5或者煤层倾角较小时,可采用低转速;当煤的坚固性系数f值小于0.5或者煤层倾角较大时,可采用高转速。

2.2 进钻速度

基于钻机转速同样的影响后果,同时考虑煤渣排出情况,当煤的坚固性系数f值大于0.5或者煤层倾角较小时,可慢推进,一节钻杆(长度为0.8 m)用时8~10 min;当煤的坚固性系数f值小于0.5或者煤层倾角较大时,可快推进,一节钻杆用时 5~8 min。

2.3 运输系统工效

现场应用表明,出煤渣运输系统工作的好坏对整个钻孔的施工速度有决定性的影响。根据已完成的工程项目经验,选用孔口机载刮板运输机和胶带输送机(或者40煤溜)联合出煤,出煤渣效率不能低于100 kg/min。

3 超大直径钻孔施工及抽采工艺

施工超大直径钻孔是为了在工作面回风巷与邻近的辅助巷之间制造一个通道,辅以其他手段达到抽采上隅角采空区瓦斯,降低瓦斯灾害的目的,提升安全水平、提高生产效率。其技术工艺分为钻孔间距的确定、钻孔选址、钻孔施工、护管施工、封孔、连接抽放系统6个步骤。

3.1 工艺流程

超大直径钻孔抽采上隅角瓦斯技术流程:根据矿井煤层瓦斯地质条件、瓦斯赋存情况及后期混合抽采量,确定钻孔直径和间距,然后依据回风巷、辅助巷的设施条件和位置高差选择具有出煤运输系统和较低位置的巷道进行超大直径钻孔施工,成孔后退钻,利用钻机将钢质护管推入钻孔进行封孔,接着对钻孔两端进行封孔,最后将钻孔末端接入辅助巷中的抽采系统。

3.2 钻孔间距的确定

抽采钻孔都有一定的抽采影响范围,使其控制半径内的风流流向抽放管路,钻孔间距过大将减弱对上隅角瓦斯的控制效果,起不到应有的作用;钻孔间距过小则不经济。因此,在煤柱中布置超大直径钻孔需要确定合理的钻孔间距。

当钻孔直径为500 mm时,结合文献[19]的研究成果,并通过在煤矿井下对超大直径钻孔抽采瓦斯过程进行监控发现,随着抽采位置向采空区内转移,上隅角瓦斯浓度逐渐增大,且当工作面距抽采钻孔间距由20 m增加至30 m时上隅角瓦斯浓度上升幅度明显增大,打开新钻孔抽采后,上隅角瓦斯浓度迅速下降,随着间距加大又逐渐升高。说明钻孔间距大于30 m后不利于控制上隅角瓦斯,钻孔间距选择在 20~30 m内比较合适。

3.3 钻孔选址

科学合理的选址关系到钻孔的成功率和安全性,超大直径钻孔位置必须满足以下因素:

1)地质因素。由于现阶段所用钻头不具备破岩功能,在选择位置时要尽量避开陷落柱、断层,避免钻孔塌孔无法成孔,也避免无法穿透煤柱。

2)施工因素。ZDJ10000L型钻机长宽高分别为4.90、2.48、1.90 m,重达19 t,钻机体型较大,现场需要有一定的作业空间进行钻机操作,通常巷道宽度不小于4.5 m,高度不小于3.0 m。钻机采用螺旋钻杆排渣,上向钻孔利于排渣,因此作业巷道通常选择标高较低的巷道。

3)通风因素。打钻作业地点要有可靠充足的新鲜风流,稀释短时间内因大量破煤而解吸出来的瓦斯。

3.4 钻孔施工

施工时,钻孔倾角、方位角、孔深、孔径、开孔间距等要符合设计参数要求。

钻机组装完成后,用钻机吊装设备将钻头、首节钻杆、在加装一节钻杆后安装至减速机上。主电动机启动,通过联轴器、减速机带动钻杆、钻头旋转,然后在推进液压缸的作用下钻具向煤体中推进,钻头旋转割煤钻孔,通过螺旋钻杆往外排渣。一节钻杆完成后,操作单轨吊将下一节钻杆吊放至对接位置,由对接操作人员将钻杆对接并穿销锁好,即可进行下一节钻杆的钻进工作。如上反复循环,不断接入钻杆,直至钻透煤柱为止。然后进行退钻操作,退钻的操作顺序与进钻操作相反。

钻机司机必须熟悉钻机性能,根据煤质硬度和煤层倾角合理掌握钻机转速和钻进速度,并能根据现场情况进行及时调整。

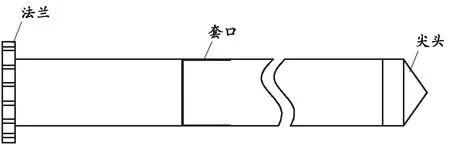

3.5 护管施工

采用钻机以机械方式向孔内送入钢质护管。退钻完毕后,将首节护管水平吊至钻孔处并在首节护管安装护管尖头,然后利用钻机推力将护管顶入钻孔中。护管之间采用套口内插式连接,前一节护管推入指定位置后连接下一根护管,依次循环,直至护管安装完毕,护管安装示意图见图2。护管安装完成后,将护管尖头卸下,在管口安装防堵筛网。

图2 护管装配示意图

3.6 封孔

超大直径钻孔封孔可根据钻孔施工实际情况选择黄泥(水泥)封孔或者囊袋式封孔器注浆封孔,囊袋为定制的MNB400/700型封孔囊袋,封孔长度为6 m(钻孔两端分别封3 m)。

3.7 连接抽放系统

在辅助巷道内敷设抽放管路及阀门,利用法兰与钢质护管的法兰端(中间连接可根据现场实际情况加工不同长度的钢管短节、软管进行连接)连接,并入抽放系统。中间连接可根据需要加入放水器、计量装置,用于放水和观测抽放钻孔及管路的抽放浓度、抽放压力、抽放流量等参数。

4 现场验证

选择在五阳煤矿7609工作面进行超大直径钻孔施工。工作面煤层平均厚度约为5.90 m,7609回风巷和7609辅助巷均沿煤层顶板掘进,为矩形断面,宽 5.0 m、高3.5 m,2条巷道平均间距48 m。7609回风巷底板标高高于7609辅助巷底板标高,煤的坚固性系数f值为0.30~0.45。

根据巷道布置层位现状及巷道内运输系统,选择在辅助巷往回风巷施工钻孔。超大直径钻孔孔径为550 mm,配套钻杆选用∅400 mm螺旋钻杆,每根长度为0.8 m,钻头选用∅550 mm钻头,垂直于煤墙施工,要求终孔高度离顶板0.5~1.0 m,开孔距离地面1.6 m左右。

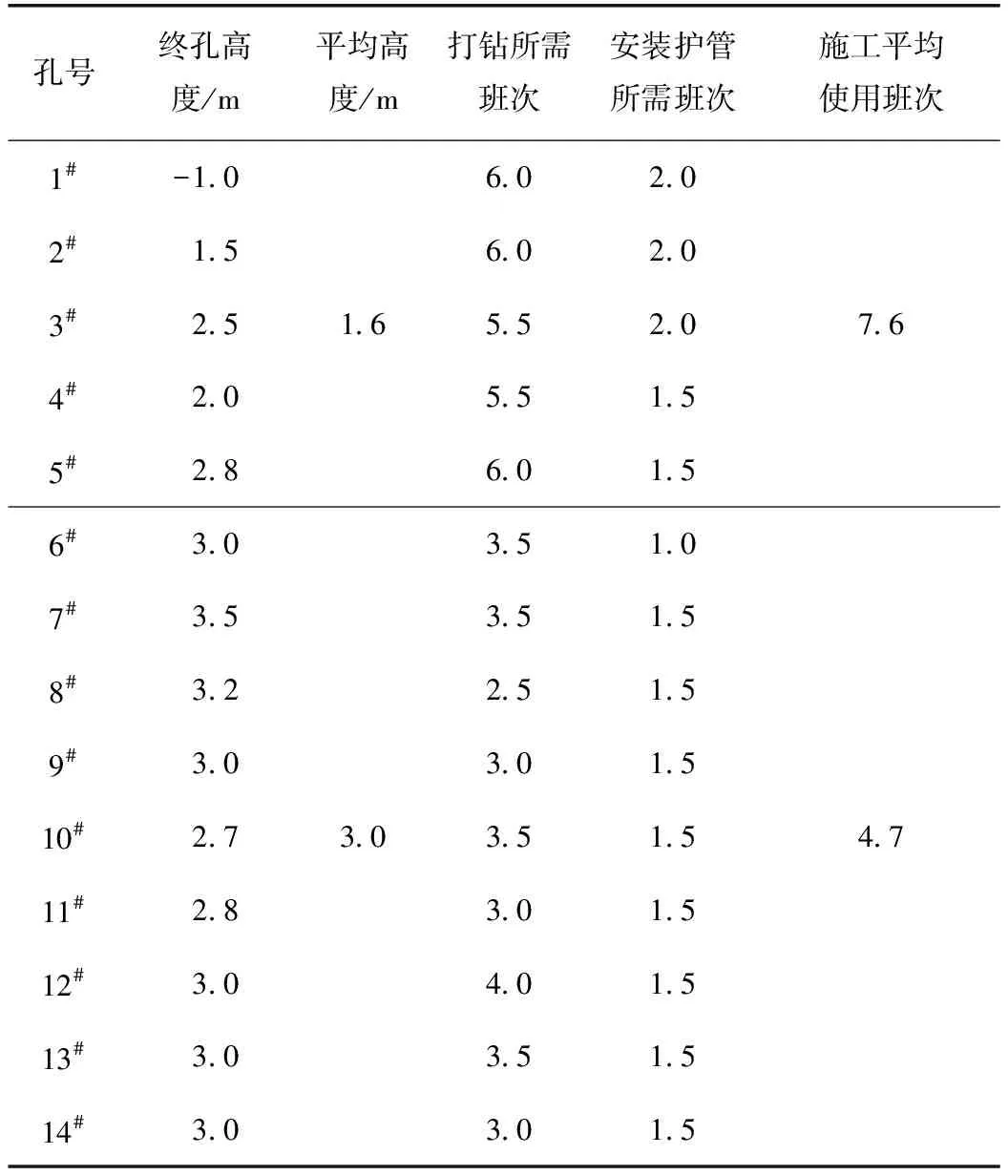

共施工14个钻孔,钻孔平均长度为49 m,每班5个工人,每班次工作时间8 h。其中,1#~5#钻孔未按照标准程序施工,6#~14#钻孔严格按照前述钻机操作施工参数及工艺要求进行打钻、敷设护管和封孔。各钻孔部分参数及施工时间见表1。

表1 钻孔参数及施工时间

超大直径钻孔治理上隅角瓦斯技术施工工艺切实可行,严格按照程序操作后,钻孔终孔高度从平均1.6 m提高到3.0 m,打钻时间从平均5.8个班次降到3.3个班次,提高了工作效率,从打钻至完成护管安装时间由平均7.6个班次降到4.7个班次,降低了61%,极大降低了施工成本。

5 结论

1)超大直径钻孔治理上隅角瓦斯技术的本质是在上隅角制造一个大流量抽采钻孔形成负压区,以切断采空区瓦斯供给和改变上隅角附近风流场,从而达到治理上隅角瓦斯的目的。

2)通过对现场经验进行归纳,研究形成了以钻孔间距确定、钻孔选址、钻孔施工、护管施工、封孔、连接抽放系统为主的超大直径钻孔治理上隅角瓦斯施工工艺。

3)通过规范施工工艺提高了钻孔终孔高度,将打钻至完成护管安装时间由平均7.6个班次降到4.7个班次,耗时降低了61%,证明该工艺切实可行,在保证钻孔达到设计要求的同时,提高了工作效率,降低了单个钻孔施工成本。